英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

PWM直流调速系统的设计与研究

由于它的良好的调速性能和控制性能,直流电机在许多领域仍有广泛的应用。目前,在直流调速领域,脉冲宽度调制调速技术发展迅速。具有非常广泛的应用前景。在本文中,对PWM DC调速系统的设计进行了研究和讨论,包括PWM电源转换电路的设计、电路、保护电路和其他电路的系统,和相应的参数计算和组成、选择、最后的设计软件。

Keywords-DC调速脉宽调制模拟

1介绍

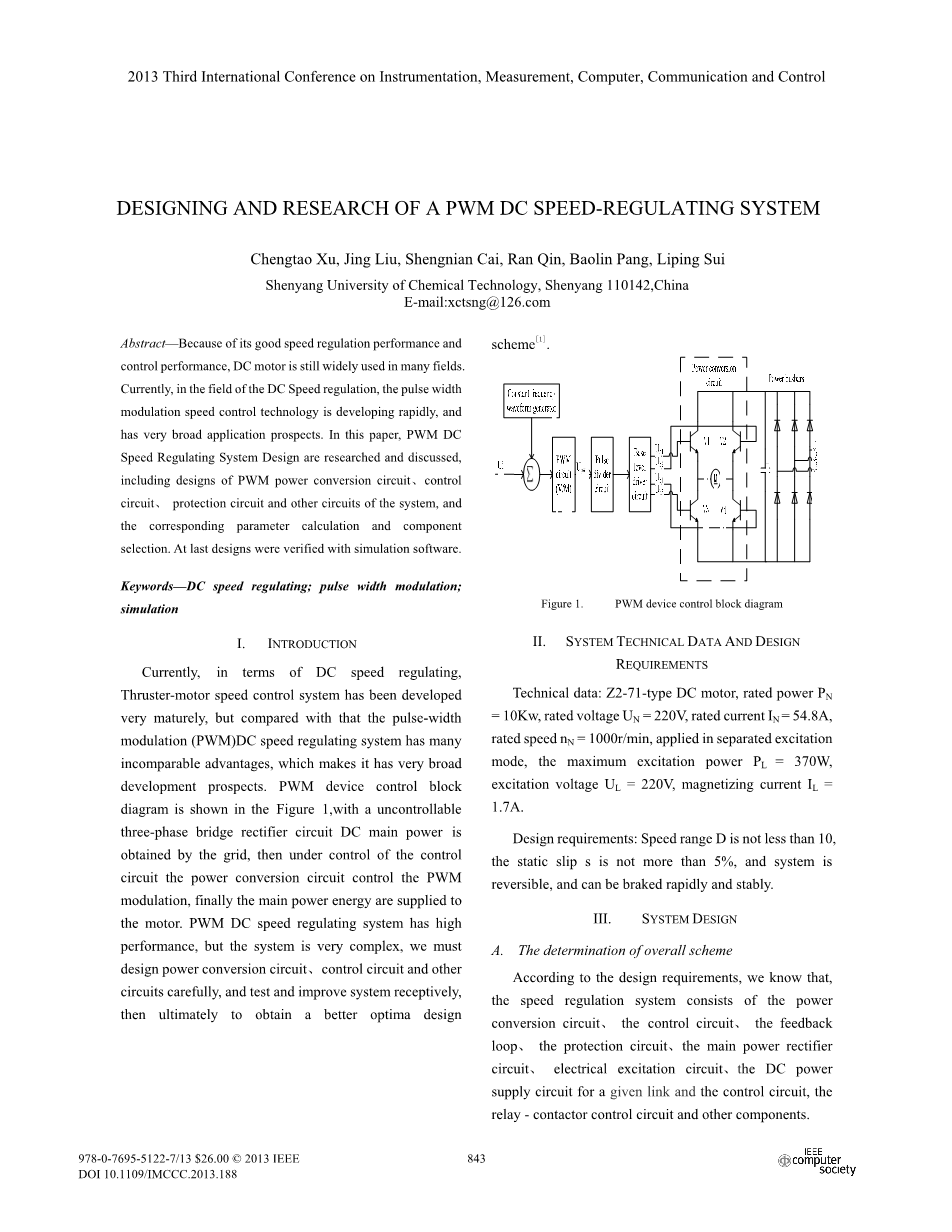

目前,在直流调速方面,推力-电机转速控制系统已经发展成熟,但与脉冲宽度调制(PWM)直流调速系统相比具有许多不可比拟的优点,使其具有广阔的发展前景。PWM设备控制框图如图1所示,由电网获得一个不可控的三相桥式整流电路直流主电源,然后在控制电路的控制下,功率转换电路控制PWM调制,最后将主要电能供给电机。PWM直流调速系统性能好,但系统复杂,必须设计电源转换电路,对控制电路和其他电路进行仔细的测试和改进,最终获得更好的优化设计方案。

图1、PWM设备控制框图

2系统技术数据和设计要求

技术资料:z2 - 71型直流电机额定功率P N = 10千瓦,额定电压U N = 220 v,额定电流我N = 54.8,额定转速N N = 1000 r / min,应用于分离激发模式,最大励磁功率P L = 370 w,励磁电压U L = 220 v,磁化电流我L = 1.7。

设计要求:速度范围D不小于10,静态滑移不超过5%,系统是可逆的,可以快速、稳定地刹车。

3系统设计

根据设计要求,我们知道,调速系统由功率转换电路由控制电路的反馈、回路保护电路主电源整流器、电路电励磁电路为给定的链路和控制电路、继电器-接触器控制电路和其他元件的直流电源电路组成。

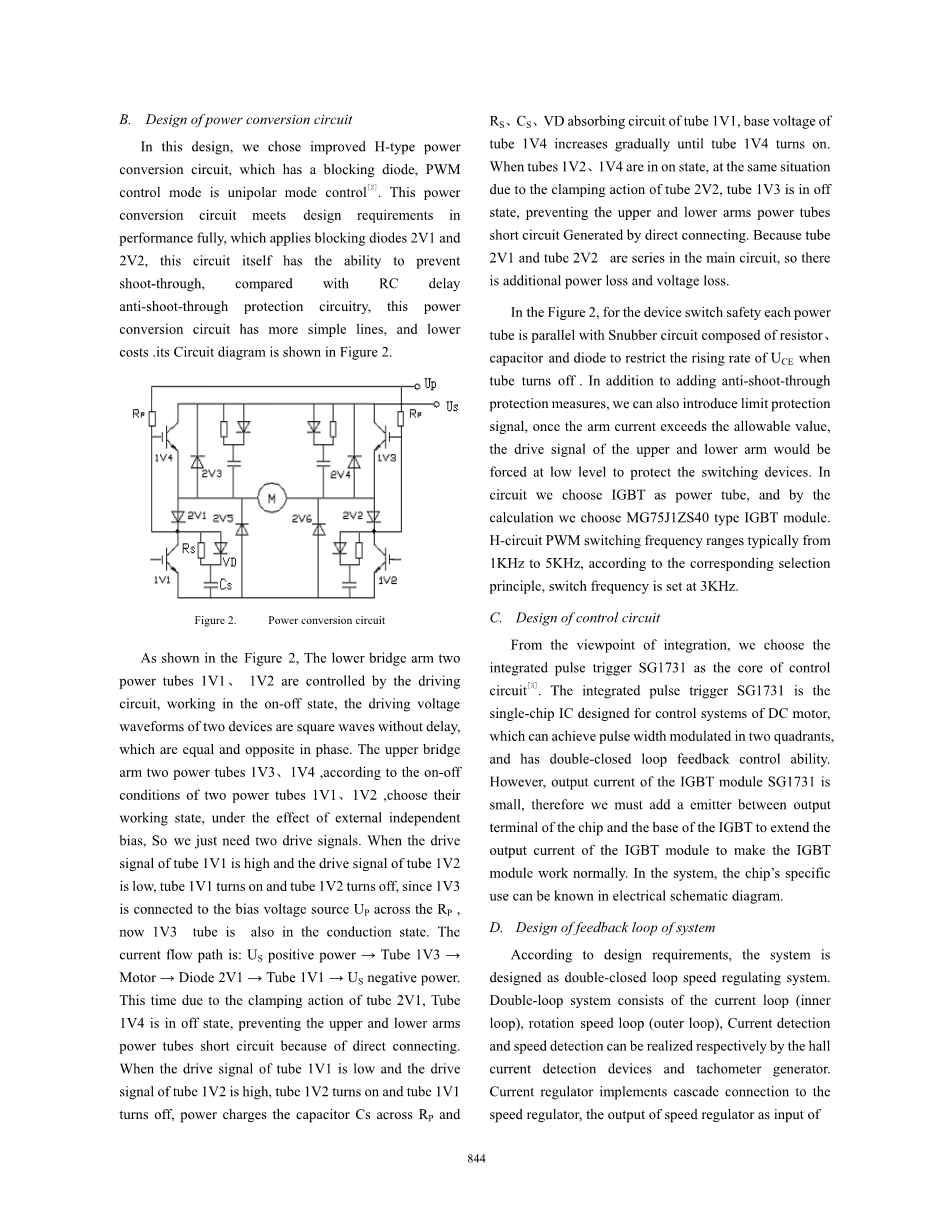

在这个设计中,我们选择了改进的h型功率转换电路,它有一个闭锁二极管,PWM控制模式是单极模式控制。这个功率转换电路完全满足性能设计要求,它适用于阻塞二极管2v1和2v2,这个电路本身有能力防止射穿,与RC延迟anti-shoot-through保护电路相比,这种功率转换电路更简单的线条,更低的成本牵引,电路图如图2所示。

图2.电源转换电路

如图2所示,下桥臂两个功率管1V1和1V2由驱动电路控制,在开关状态下工作,两种器件的驱动电压波形均为方波,无延迟,相位相等,相位相反。上桥臂两个动力管1V3和1V4,根据两个功率管1V1的开关条件1V2,选择它们的工作状态,在外部独立偏差的影响下,所以我们只需要两个驱动信号。当管的驱动信号1v1很高,管的驱动信号1v2低,管1v1打开和管1v2关闭,因为1 v3与偏置电压源UP在RP,现在1v3管也在导电状态。电流的路径是U的正能量管1 v3电动机二极管2v1管1v1美国的负面力量。这一次由于管2V1的箝位作用,管1V4处于关闭状态,由于直接连接,使得上、下两臂功率管短路。当管1V1的驱动信号较低,管1V2的驱动信号高时,管1V2打开,管1V1关闭,功率在rp RS、CS VD吸收电路1V1上对电容Cs进行充电。基极电压管道1V4逐渐增加,直到管道1V4打开。当管1 v2 和1V4在状态相同的情况下。由于管2V2的箝位作用,管1V3已经关闭状态,防止上和下的导通功率管。由直接连接产生的短路。因为管2V1和管 2V2在主电路中是串联的,因此,是额外的功率损耗和电压损失。

在图2中,对于设备开关安全,每个功率管与由电阻器组成的缓冲电路并联?当管关闭时,电容和二极管限制U CE的上升速率。此外,我们还可以引入限制保护信号,当arm电流超过允准值时,上、下臂的驱动信号会在低水平上被强制,以保护开关设备。在电路中,我们选择IGBT作为功率管,通过计算选择MG75J1ZS40型IGBT模块。h电路PWM开关频率范围一般为1KHz到5KHz,根据相应的选择原理,开关频率设置为3KHz。

从集成的角度,我们选择集成脉冲触发SG1731作为控制电路的核心。集成脉冲触发SG1731是为直流电机控制系统设计的单片机,可实现两象限的脉宽调制,并具有双闭环反馈控制能力。然而,IGBT模块SG1731的输出电流很小,因此我们必须在芯片的输出端和IGBT的基础之间添加一个发射器,以扩展IGBT模块的输出电流,使IGBT模块正常工作。在系统中,芯片的具体使用可以在电气原理图中知道。

根据设计要求,设计了双闭环调速系统。双环系统由电流环(内环)、转速环(外环)、电流检测和转速检测两部分组成,分别由霍尔电流检测装置和转速表发生器实现。当前的调节器实现了级联连接到速度调节器,速度调节器的输出作为电流调节器的输入。为了获得良好的静态和动态性能,我们使用PI调节器。为了限制速度超调,在转速负反馈的基础上,必须在系统中增加转速差负反馈回路。

1电流调节器设计acr

对于系统设计要求,我们采用典型的系统类型来设计电流调节器,并选择带有给定滤波器和反馈滤波器的PI控制器。

2速度调节器设计asr

由于设计要求S = 5%,速度调节器必须包含积分部分,根据动态要求,系统的速度回路应该由典型的类型来设计,ASR选择带有给定滤波器和反馈滤波器的PI控制器。

图3.系统控制电路

在PWM系统中,保护电路是系统的重要组成部分,我们需要安装以下保护措施:同桥短路保护。

主电源整流电路采用不可控三相桥式整流电路,直流主功率由电网获得。其整流变压器和整流二极管均可根据工程计算方法选择,同时还必须设置适当的保护措施,如超电压保护;在电压/过电压保护下;瞬时断电保护,泵送电压保护,泵送压阻保护尤为重要,泵压抑制电路图如下图所示。电阻R16和R17构成了U S在能量存储电容C6上的分压器,一次R16选择R17时,op amp N3的输入电压应与U S成比例。由运算放大器组成的电压比较器,参考电压U ref是阈值电压应用于N3的反相输入端。如果你选择裁判,当电容器电压超过预定的最大U SMAX管V打开,通过R L电容器放电,同时电容器存储反馈能量的一部分,反馈能量消耗的一部分分流电阻,即电压的值指定的阀之间是有限的。

图4.注入电压抑制电路

过电流保护。具体设计如图所示。

三相电机励磁绕组采用不可控三相桥式整流电路供电方式,电源可从主变压器的二次侧引入,主电路845二极管与整流二极管具有相同的效果。为了实现弱化保护,必须在磁路中加入继电器。具体设计如图所示。

由于放大器输入电压与输出电压的极性相反,控制电压U C的速度对速度调节系统的精度有很大影响,所以我们选择了CM7815和三端集成电压调节系统SG1731作为SG1731芯片的电源。同时,选择三端集成电压调整器CM7805作为芯片输出级的电源。具体设计如图所示。

电路工作可靠,主电源采用自动开关,dz5 -50型三极自动断路器,其行程单元s额定电流30A可满足要求。我们使用交流接触器来控制主电路的开关和关断,选用CJ20-63型交流接触器,其线圈电压为220V。采用JL14-11ZS型直流过流继电器,其吸引线圈电流为60A,为过流保护;在励磁电路中,直流电流继电器JL14-11ZQ,其吸引线圈电流为2.5A,用于减弱磁保护。我们选择LA系列控制按钮,启动按钮用绿色表示,停止按钮用红色表示。继电器-接触器的设计显示在电气原理图中。

图5.系统主要电路

4、设计验证与讨论。

根据转速和电流调节器的结构和参数的确定,可以得到调速系统的静态结构框图和动态结构。为了改善系统的性能,我们在结构图中添加了滤波链接,包括当前的过滤器、旋转速度滤波和两个给定的滤波链接。由于来自当前检测单元的反馈信号通常包含交流组件,所以我们需要添加一个低通滤波器,根据需求选择当前过滤器时间常数的阀门。过滤器链接可以过滤交流分量的电流反馈信号,但它也带来了延迟反馈,为了平衡这种效果,在给定的信号通路,我们也添加惰性链接有一个相同的时间常数,并成为一个给定的过滤链接,它的功能是让给定信号和反馈信号有相同的延迟,以便他们能及时得到正确的匹配。转速反馈信号的转速反馈信号包含电机整流纹波,因此该信号也需要滤波,根据要求选择时间常数。根据相同的原因,在给定的旋转速度路径中,我们引入了具有与转速滤波链路相同的时间一致性的给定滤波链路。

仿真软件MATLAB仿真系统仿真结果如下所示。

图6(a)当系统以最小速度工作时显示静态曲线,在系统上有负载干扰,以上是电流曲线,下面是转速曲线。

从图中可以看出,当载荷作用时,会有一个小的旋转速度波动,但在短时间内它会回到额定转速846的速度。

根据静态误差方程,我们知道当转速为最低时,静态错误率小于5%,满足系统的转速要求。

图6(b)为在系统中加入转速微分负反馈时PWM调速系统的动态特性曲线,上图为转速曲线,下图为电流曲线。

从图表可以看出,在转速微分负反馈循环被应用于双闭环控制系统,转速超调显著减少,虽然上升时间略有增加,但系统可以在更短的时间内达到稳定状态和当前曲线也接近理想的曲线。

a转速调节系统的转速静态波形图 b系统动态特性曲线,转速为负反馈

5结论

通过仿真验证了该调速系统的设计,得到如下结果:

(1)电机工作可逆,调速范围D大于10;

(2)转速为最低时,静态错误率小于5%,满足系统的转速要求;

(3)在双环调速系统中应用转速差负反馈回路后,电机运行的动态特性接近理想状态。

显然,这个设计可以实现我们的设计目标。

参考文献

[1]陈柏石,电力驱动控制系统。2版,北京:机械工业出版社,2000年6月。

[2]王兆安,黄军,电力电子技术,北京:机械工业出版社,2000。

[3]谭建成,电机控制ASIC,北京:机械工业出版社,1997年7月。

[4]Wu Shouzhen, Zang Yingjie,电力驱动脉宽调制控制技术。2版,北京:机械工业出版社,2002年12月。

[5]秦吉荣,沈安军,现代直流伺服控制技术与系统设计,北京:机械工业出版社,2000年8月。

[6]廖晓钟,电气传动与调速系统,北京:中国电力出版社,1998年9月。

[7]叶桂华,窦毓秀,运动控制系统,北京:清华大学出版社,2002年。

[8]李存宝,赵永健,电力电子器件及其应用,北京:机械工业出版社,1996。

[9]邵海中,最新实用电工手册,北京:化学工业出版社,2001年1月。

基于PWM速度控制的无刷直流电动机的时间步进有限元分析

摘要

本文介绍一种新型无刷直流电动机的设计方案。然后,讨论了由单相交流网络、变频器和PM BLDC电机和PWM速度控制方法组成的系统的现场电路模型。最后,给出了电流、电压、转矩、转子转速、定子铁损耗、绕组损耗、磁通和转子轭损失的波形。

1介绍

永磁无刷直流电机的特点是效率高、设计简单、动力性能好、耐久性高、转矩大、容积率高[1 5]。由于它们在车辆和计算机设备驱动、家用产品、航空和工业自动化等方面的优势,在其他方面[2,3,5-9]。它们也被用于医疗和空间设备以及特殊用途[3,10-17]。

本文介绍了一种新型的永磁直流电机驱动系统的现场电路耦合时间步进有限元分析。这个解决方案的本质如图1所示。永磁电机的磁结构由定子、三相绕组和带有钕磁铁的转子组成。在转子的内部建立了一个倒置的动作叶片泵。电机定子是整个装置的一部分(带有叶片泵的PM BLDC电机)。为了消除磁通入泵的渗透,在泵的外壳和转子的轭架之间放置一个非磁性套管(图1)。电动机的转子使泵壳体转动。

泵的内部部分(带有叶片)是不可移动的[18,19]。通过采用脉宽调制(PWM)方法,通过改变电机转速来控制叶片泵的流量。该工作的主要目的是开发一个系统的现场电路模型:单相交流网络转换器PM BLDC电机,并在稳态和动态状态下确定该系统的波形。

图1所示。设计用于在叶片泵中建造的PM BLDC电机的几何(ANSYS Maxwell软件)。1定子片,2绕组,3个永磁体,4个转子轭,5-非磁性套管,6个旋转部件(壳体)的叶片泵。

2电路模型领域

在ANSYS Maxwell软件中,系统的现场电路模型:单相交流网络转换器PM BLDC电机(图2)。它由两个部分组成:一个场(图1)和一个电路(图2,3)。在模型的现场部分,我们考虑了下面给出的数据。

bull;马达磁路的几何尺寸,

bull;磁铁磁化方向,

bull;定子片和转子轭磁化和导电性的特点。

bull;磁铁消磁特性和导电性。

bull;PM BLDC马达的定子和转子的功率损耗。

电路部分(图2)包括:

bull;电力网(R 1, L 1)的源电压波形(u 1)和参数。

bull;变频器(整流器-电容-逆变器)的参数,

bull;电机绕组的电阻和电感,

bull;绕组相的换向,

bull;PWM速度控制方法,

bull;不引起磁体消磁的水平的相位电流瞬时值的限制。

电气系统方案:单相交流网络转换器(rectifier-capacitor-inverter)点无刷直流电机是显示在图2中,这些

全文共11974字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15660],资料为PDF文档或Word文档,PDF文档可免费转换为Word