英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

低速冲击和压缩后对薄板的冲击试验 碳/环氧层压板

文章信息

介绍了碳/环氧树脂涂层的落锤冲击试验冲击和压缩(CAI)试验的结果。根据两个ASTM标准,对两种不同几何形状(直角和圆形)的样品进行测试。由于是小厚度的层压板,因此考虑试件容易在压缩下屈曲。两种不同的准各向同性铺层顺序,通过在两个垂直方向上切割试样获得,也针对每个几何形状进行了测试,以研究这些因素对冲击和冲击后响应的影响。冲击测试中不同的动态行为,在不同几何形状的试样之间观察到能量吸收和材料损伤;矩形样本的情况下,铺层顺序也会影响结果。由于厚度较小,层压板在压缩状态下的行为总是以整体屈曲为特征。观察到屈曲试样的不同形状变形,取决于几何形状和铺层,同时也通过应变测量。有限元分析有助于解释层压板不同位置的应变记录。冲击引起的损伤并不影响每种情况下的压缩行为和强度,这取决于破坏的程度和全局屈曲模式。在某些情况下,预先存在的损伤能够改变屈曲模式并降低临界载荷以及极限压缩载荷。

2011 Elsevier有限公司保留所有权利

1.介绍

为了研究冲击物对碳纤维增强聚合物(CFRP)的低速冲击的影响,它仍是一个涉及到现象的重要设计问题[1],在各种几何规格上进行的实验测试中许多研究人员已经检验了所获得的结果。因此,当试图对不同条件下的结果进行比较时,几何结构对层合板冲击响应和冲击损伤的影响就成为一个关键因素,并且已经有多位作者讨论过[2-6]。

撞击后压缩(CAI)强度的研究也是如此,这已被多年认可,因为力学性能相对于未损伤材料的特有值而言是最大的降低[1]。一般来说,压缩测试过程中很可能出现弹性不稳定性,特别是在薄层压板的情况下。屈曲现象在很大程度上取决于试样的几何形状和尺寸,因此几何因素的影响在这个领域变得更加重要。许多关于冲击层压板残余强度的论文是可用的(例如[7-11]),其中一个共同的问题是利用合适的支撑避免试件弯曲,测量不依赖于几何形状,仅限于材料本身。

但是,除了目前为止所进行的工作之外,还应该调查实际发生屈曲的情况,因为这个话题目前似乎没有得到足够的重视。在细长部件中,由于不稳定的危险,材料的抗压强度不能达到,因此应考虑冲击损伤对屈曲行为和强度的可能影响以及对几何结构的依赖性,正如[12]。

在本研究中,对相同厚度但两种不同几何形状的试样进行了低速冲击试验,这些试样用根据两个ASTM标准制造的支撑夹具完成[13,14]。然后按照ASTM D7137 [15]的规范对两种样品进行CAI测试;规格和实验之间唯一明显的差异是层压板厚度(本研究中2.75mm,而不是5mm),以便检查薄板的性能。目的在于强调两种试样类型的不同冲击和冲击后压缩响应,特别是损伤扩张,屈曲和残余强度之间的相互作用。

采用的实验条件导致了CAI测试过程中样品的弯曲。在层压板的面内压缩测试中通常避免这种现象的发生。尽管如此,现在的研究还是体现了一些特殊的有趣的现象,比如撞击损伤对临界屈曲载荷和屈曲形状的影响,只有在这种情况下才会发生。通过这种方式,一方面表明测试程序不适用于薄层压板的CAI测试目的是获得不受不稳定性影响的抗压强度值。另一方面,同样的测试方法可以适用于薄层压板,以研究压缩损伤复合材料屈曲后的压缩行为。

- 实验方法

2.1 材料

用于测试的材料包括16层T300石墨纤维/环氧基质层压板,其由单独的预浸料通过在高压釜中固化而制成,切割成100mm宽和150mm(A型)或90mm(B型)长。平均厚度为2.75plusmn;0.05毫米。 由制造商提供的单层的面内弹性常数的值如下:E1 = 100GPa,E2 = 11GPa,G12 = 4.2GPa,m12 = 0.28。

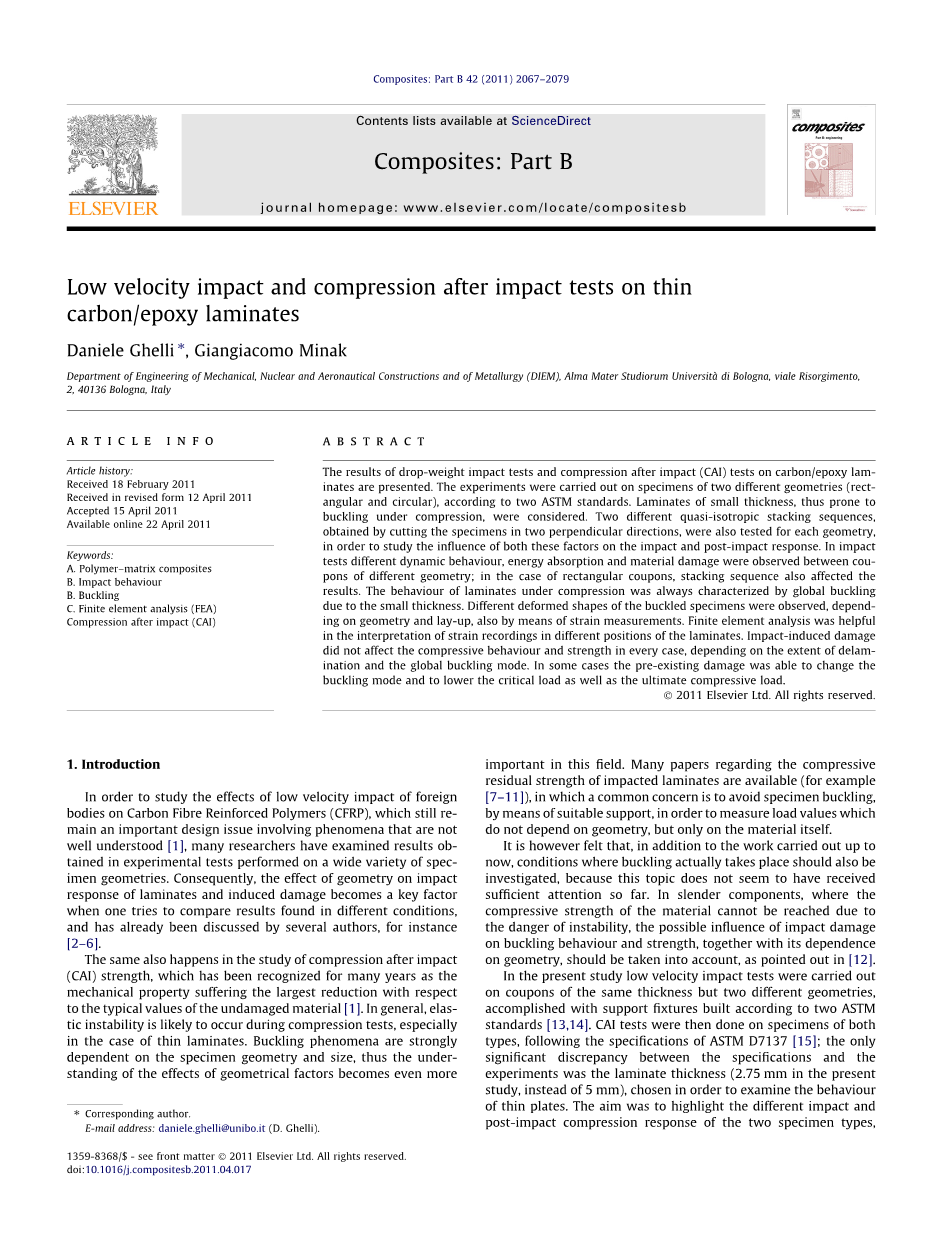

原层压板的铺层顺序为准等倾[0/0/90/90/45 /45/45 /45] S;通过以两个正交的方式切割测试板,获得两种不同的叠层方向(见图1中的示意图)。在一半的标本中,外层的纤维纵向排列,或者在0度方向(分别平行于A型和B型的150mm或90mm侧),从而保持原始层压板的相同布置。其余试样具有[90/90/0/0 /45/45 /45/45] S层叠,外部纤维横向排列(平行于100mm侧)。从这里开始,由长度和铺层顺序的所有可能组合得到的四种类型的试样将被称为A0,A90,B0和B90,如图1所示。每种类型都有9张取样片可供选择,总共有36张取样片正在测试中。

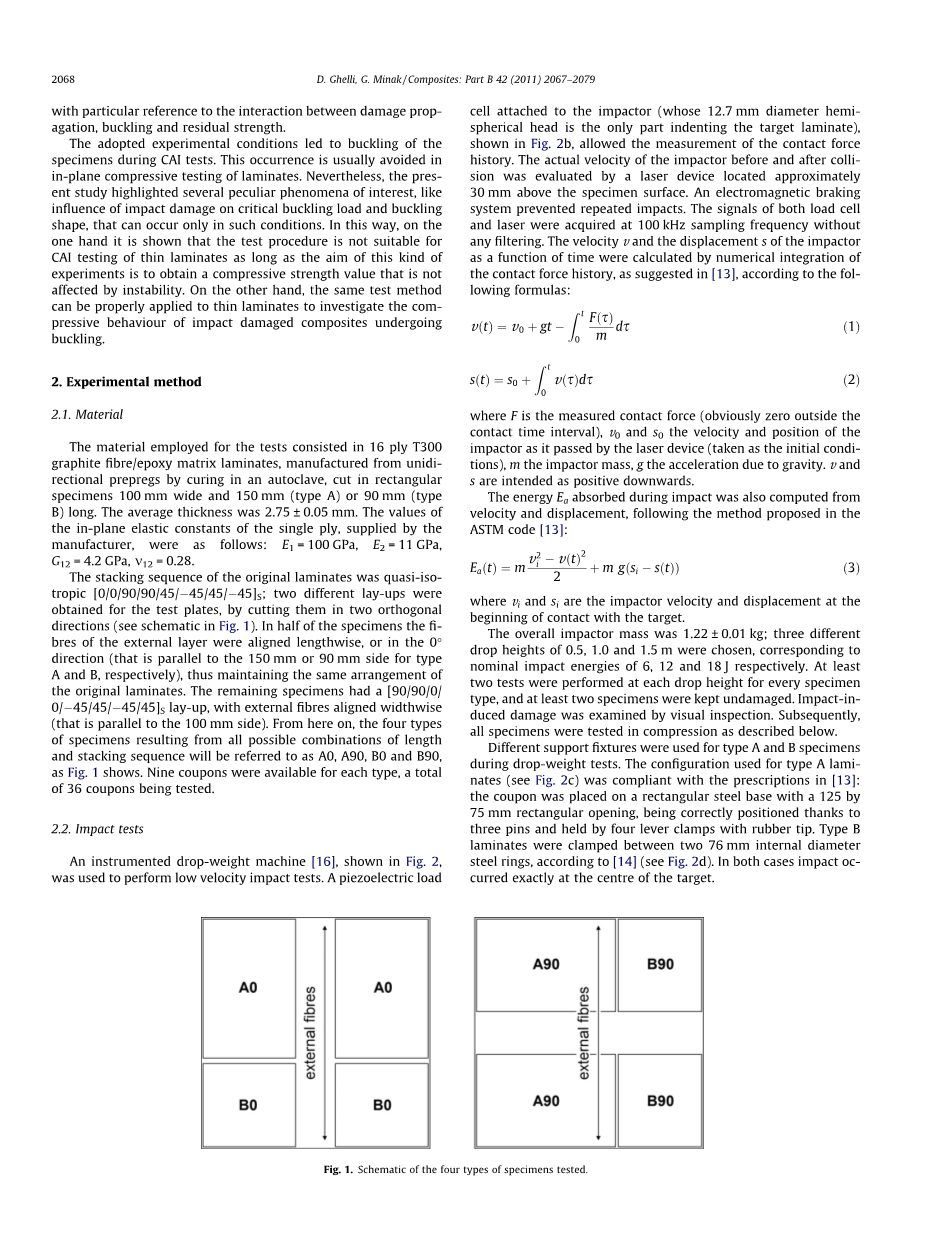

2.2 冲击测试

用于测量低速冲击试验的仪器落锤式试验机(16)如图2所示。 如图2b所示,连接在冲击器上的压力传感器(其直径为12.7毫米的半球形球头是目标叠层的唯一部分),允许测量接触力的历史。碰撞前后碰撞器的实际速度由位于样品表面上方约30毫米的激光装置进行评估。电磁制动系统防止反复撞击。在100 kHz采样频率下,无需滤波即可获得压力传感器和激光器的信号。冲击速度v和位移s作为时间的函数,通过计算接触力的历史积分,如[ 13 ]所建议的,根据下列公式:

其中F是测量的接触力(在接触时间间隔之外显然为零),v0和s0是激光通过激光装置时的速度和位置(作为初始条件),m为撞击质量,g 重力加速度。v和s的趋势是正向下。

在冲击过程中吸收的能量Ea也是根据ASTM标准[13]中提出的方法从速度和位移中计算出来的:

其中vi和si是与目标接触开始时的撞击速度和位移。

整体冲击器质量为1.22plusmn;0.01 kg;选择0.5,1.0和1.5m的三种不同的落差高度,分别对应于6,12和18J的标称冲击能量。每个样本类型在每个下落高度进行至少两次测试,并且至少有两个样本保持完好无损。通过视觉检查冲击损伤。随后,如下所述将所有样品压缩测试。

在落锤试验中使用不同的支撑夹具用于A型和B型标本。 用于A型拉门的配置(参见图2c)符合[13]中的规定:取样片被放置在矩形钢基座上,并带有一个125times;75毫米的矩形开口,由三个引脚正确定位, 由四个带橡胶尖端的杠杆夹持。 根据[14](见图2d),B型层压板夹在两个76 mm内径的钢环之间。 在这两种情况下,影响都恰好在目标的中心。

图1.四种测试样本的示意图。

图2.落锤测试仪:(a)机器的整体视图,(b)冲击器,(c)根据ASTM D7136的支撑夹具,以及(d)根据ASTM D3763的支撑夹具。

2.3 CAI测试

所有36个样品都在伺服液压机中进行压缩试验(见图3)。如图3b-d所示,层压板支撑在[15]制造的夹具中。通过两对8mm厚的板提供横向支撑,两个8mm厚的板在平坦的边缘与层压面相接触,在上端和下端以及两对在左侧和右侧具有刀刃的板,留下中央矩形94乘134(A型标本)或94乘74(B型)毫米无支撑区域。所有支撑板都可以在测试前进行调整,以便层压板可以安装在设备中,而且在其表面和支撑它们的表面之间没有任何间隙。根据标准,在标准的侧面和夹持刀板夹具的角度之间留出1mm的间隙,以防止试样在压缩状态下的横向膨胀。由于[15]规定了150mm长的试样,为此尺寸设计的夹具也适用于本研究中考虑的90mm长的B型层合板,在基板和试样之间插入60mm厚的钢块见图3d)。

对于A和B层压板,压缩载荷均在纵向(垂直)方向上施加,垂直于100mm侧(即0°纤维方向)。 试验是在位移控制下以0.01mm / s的十字头速度进行的,直到层压板失效,总是伴随着剧烈的负荷下降。 除了由机器的控制系统测量的施加载荷和十字头位移外,通过布置在各种模型中的应变仪在大部分测试中记录应变。

图3. CAI测试装置:(a)伺服液压机,(b)根据ASTM D7137(不带上装载板)的支撑夹具,(c)A型试样的布置,以及(d)B型布置标本。

- 中的建议和目前的实验最重要的区别在于层压板的厚度,比标准建议的5mm的值小得多。

- 数值分析

为了突出A型层合板的压缩试验的一些结果,特别是关于试样的弹性不稳定性(将在下面讨论),进行数值分析以评估临界屈曲载荷和在后屈曲条件下的机械响应,通过[17]中描述的有限元程序。该程序对复合材料板和壳进行瞬态动态分析。为了本研究的目的,需要进行静态分析,采用了动态松弛算法,该算法在应用于强非线性现象(如弹性不稳定性)时被认为是高效可靠的[18]。除了这个原因之外,动力松弛分析还是针对特征值问题的解决方案而提出的,因为拉伸头只能产生临界屈曲载荷。另一方面,通过前者,也可以计算出后屈曲平衡配置,这对于本研究的目的是必要的。

一个特定的板有限元[19]被采用,其最重要的性质是导出面外剪切应变的过程。与用等参元素的典型标准方法从节点位移和旋转计算它们相反,通过直接为它们定义节点值并插值这些节点值来分别计算平面外剪切应变。这种技术可以大大减少板和壳单元典型的锁定现象,但不需要减少或选择性集成,同时又不会导致等级不足[19]。

如[17]所述,没有实施材料损伤模型:本构方程是弹性线性的,所以数值解决方案没有考虑失效对层合板机械性能的影响。 然而,它表明,这种简化的假设并不妨碍获得与实验数据很好吻合的可靠结果,从而更好地理解压缩测试的某些方面。

在前一节中描述的测试设备倾向于防止样本沿着其上侧和下侧的面外位移和旋转,而沿着垂直侧面的支撑件的刀刃仅防止层压板的位移,允许围绕它们旋转。因此,可以仅离开板的134mmtimes;94mm的未固定区域,模拟建成后的上边缘和下边缘,并使左侧和右侧自由旋转。然而,用这样理想的边界条件进行的一些初步计算可以产生临界屈曲载荷的不可能的高值。因此,鉴于对实际边界条件的正确识别似乎不可行,决定对整个150times;100mm层压板进行改型,并仅限制支撑区域的横向位移。通过这种方式,8毫米宽带在上下端与支撑侧板接触的平面外运动被预先给出;同时沿着中央无支撑区边界的板段可以自由地进行一些旋转,但也必须保持与不能移动的层合板的相邻部分的连续性。这使得可以实现令人满意的实际边界条件建模。所使用的分散体具有1598个矩形四节点元件,其边长为2至4毫米。

- 结果与讨论

4.1 冲击测试

在所有样品中,背面肉眼可以清楚地看到形状分层为稍微突出的区域,大致为菱形,其对角线沿0°和90°层外部的纤维方向取向。菱形的主要对角线总是平行于最外层的纤维(A0和B0中的0°,A90和B90试样中的90°); 其位置大致与最长的背面分裂重合。 以前检查抛光通过光学显微镜观察显示,最大分层的程度始终位于最低界面处(在0°或90°层的外部背面和0°或90°层上面之间)。对应于突出区域的尺寸(参见[20])。

最大对角线的长度范围为20-25毫米(对A型试样冲击0.5米后)至75-80毫米(冲击1.5米的A0,B0和B90试样); 在后一种情况下,分层到达B型层压板的夹紧环。 用于A型层压板的固定装置的矩形开口的边界从未被分层达到:在A0试样的情况下,最大长度为80mm远小于开口的长度(125mm); 在A90取样片中,分层,横向拉长,从未接近开口的宽度(75毫米)。

A90标本在纤维断裂方面表现不同; 90°层外部有严重的纤维损伤(以及上面的0层)正好在影响点之下。 在其他样本类型中没有观察到背面上外部纤维的损伤; 在A0,B0和B90中,仅在外层之上层中1.5m处冲击之后,通过外层分裂的剩余开口,一些纤维损伤才可见。 另一方面,在A90标本中,分层较少拉长但略宽,这在类似的区域中可见。

在层压板的受冲击面上,损伤包括永久性压痕(所有能级都可见),凹痕内部的裂开和纤维断裂(仅在A型试件中经受1.5m冲击,而在B型试件中1.0m或1.5 m冲击)以及凹痕外的微型带状物。 后者现象出现在大部分B试样中,在A90试样中具有最大范围断裂 ,但在除A之外的所有A0层压材料中均不存在。 至于永久性压痕,在A0和A90层压板(最高下落高度直径高达7mm)时相似,在相同入射能量下(直径高达9mm),B层略大。

图4报告了在所有冲击试验中记录的数据总体情况,就分层面积而言,其为测量的撞击器的动能(图4a),冲击期间吸收的能量(图4b)和在冲击过程中测量的峰值力(图4c)。 关于分层面积的大约值,它们被估计为通过测量样品背面上突出区域的对角线而计算的菱形面积。 这种估计的有效性与前面解释一致,也得到了微观观察的支持。

虽然B0和B90试样之间没有观察到冲击响应的差异(见图4a-c中的点),正如圆形试验装置的各向同性所预期的那样,在比较A0和A90时,一些差异是明显的,并且可以通过考虑图5中显示的接触力 - 时间和接触力 - 冲击器位移曲线来解释。

A90层压板表现出比A0稍大的抗弯刚度,因为在前者中外层的纤维平行于短边;这可以通过载荷 - 位移曲线(图5d和f)在接触载荷阶段的斜率差异来理解。尽管曲线的形状由于振荡而绝对不是非线性的,但只要重要的损伤(由大于3kN的尖锐负载下降可以证明)不存在,就可以容易地识别总体线性趋势。从这个意义上说,斜率的差异虽然很小,但是非常明显(图5d中的线约2.7 kN时达到4 mm位移,而图5f中的线位于3 kN的载荷时达到相同位移) 。不同的刚度很可能是不同冲击响应的原因,这可以在接触力历史记录(图5c和e)以及材料损伤中观察到。虽然在相同的初始能量下受到冲击,但A90层压板表现出较高的接触力; A0的加载时间

全文共17194字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11000],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。