英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

对IM6/3501-6碳/环氧树脂正交铺设层合板十字形试样的双轴强度的实验研究

Jeffry S. Welsh*, Donald F. Adams

美国怀俄明州大学机械工程系复合材料研究小组,WY 82071-3295

2001年10月24日接收;2002年2月6日接受

摘要

在以前的试验中,采用了几种不同的变厚度的十字形试样来测定AS4/3501-6碳/环氧树脂正交铺设层合板的双轴强度。目前的工作是对原始试样设计的后续研究,以及为产生更精确的双轴强度结果而做的许多样本改进。使用了6种不同的试件结构,在多种双轴应力比下,共进行了52次试验。文中给出了所有试件几何形状的实验数据,以及该铺层结构在应力空间中的一个完整的双轴破坏包络线。在本研究中,所有实验试样的标准截面均实现了理想的失效模型,表明在试件最终失效时产生了精确的双轴应力状态。用这种变厚度的十字形试样在任何应力比下来测定复合材料双轴强度的能力已被证明。

关键词:A.层合板;B.强度;C.十字形试件;D.力学试验

- 绪论

与现代复合材料的使用相关的最常见的担忧之一是研究人员和设计师无法准确预测在复杂双轴加载条件下的失效发生[1-3]。对于非匀质各向异性材料,还没有形成一个能被普遍接受的失效理论[1,2]。虽然这肯定阻碍了这些先进材料的使用,但仍不清楚如何最好地解决这种情况。目前,复合材料的失效理论有很多种。不幸的是,由于缺乏可靠的双轴实验数据,这些不同失效理论的支持者们没有机会验证或修改他们的失效理论。能够得到这些急需的实验数据的测试方法还没有得到很好的发展[4-6]。

如果双轴试验的目的是在应力空间中得到一个设计师可以用来预测复合材料在结构应用上的响应的破坏包络线,那么在当前的复合材料相关文献中存在着明显的疏漏,那就是缺少一个完整的双轴失效包络线。也就是说,一项能够在所有三个象限(T/T、T/C和C/C)中生成实验数据,按要求在应力空间中产生一个完整的双轴破坏包络线的研究很难找到。而大多数研究人员只在三个象限[7-11]中的一个或两个中获得结果,其中最多的是T/T和T/C象限。一些研究人员认为,可靠的C/C双轴数据直到1990年 [ 12 ]之前都没有得到,这无疑是由进行C/C测试的稳定性问题而引起的后果。这些说明了双轴测试的困难,以及现有测试方法的缺点。

事实上,15年前,用于表征复合材料响应特性的多轴测试方法大多还不存在。因此,对于使用哪些测试过程还存在着相当大的困惑。最近人们越来越认识到需要用实验确定复合材料的多轴响应,这种认知导致了几种新的测试技术的发展。这些测试技术在产生实验结果的方法上有很大差异,还有待于进行比较。这些新的测试方法的有效性有各种标准[1],下文将对此进行讨论。

首先也是最重要的标准就是测试方法是否能够准确地确定所寻求的属性。不幸的是,准确的程度永远不知道,因为这需要在测试前就知道材料真正的属性数值。因此,由于不存在复合材料的双轴测试标准,测试方法的准确性降低为与使用其他测试方法生成的数据的比较。也就是说,没有一个测试方法是被复合材料界普遍接受的优于所有其他测试方法的。因此,这里有几个经常被使用的成功的测试方法的指标[13-15]。这些主要方面包括:

bull; 试件标准截面必须处于均匀的应力状态[1]。

bull; 破坏必须发生在标准截面。

bull; 必须获得可重复的结果,必须获得可被破坏模型反复验证的结果[2,7,16]。

bull; 必须能在不依赖材料刚度特性的情况下确定应力状态[1]。

bull; 必须能够独立地改变双轴应力分量[1]。

评估测试方法的其他方面包括进行测试的难易性、与试样及固定夹具制造相关的费用和精力[6,17]。试验试件最好是由具有简单几何形状的简单层合板构成,最好是取材于其他力学属性已知的同一复合板。因为这减少了准备时间,费用,以及板到板之间的变化。如键合标签、因加工到非常接近公差而增加了更多的费用和引入了更多的变量的额外程序需要加以控制。不幸的是,多轴测试的复杂性和缺乏可靠的实验数据往往造成了一些问题。换句话说,人们普遍认为,无论使用何种特定的测试方法,多轴测试都将是一项相对昂贵和困难的任务。因此,在评价多轴试验方法时,这些标准往往被认为是次要的。

虽然这些标准在评估多轴测试方法时是很重要的,但目前作者认为最重要的标准可能是实验方法是否能够保证在整个应力空间内进行实验。也就是说,双轴试验方法必须能够测试应力空间中的所有应力比,因为其目标就是产生一个双轴破坏面。只能产生部分失效表面的多轴试验方法的有效性是令人质疑的。

2.之前的试样结构

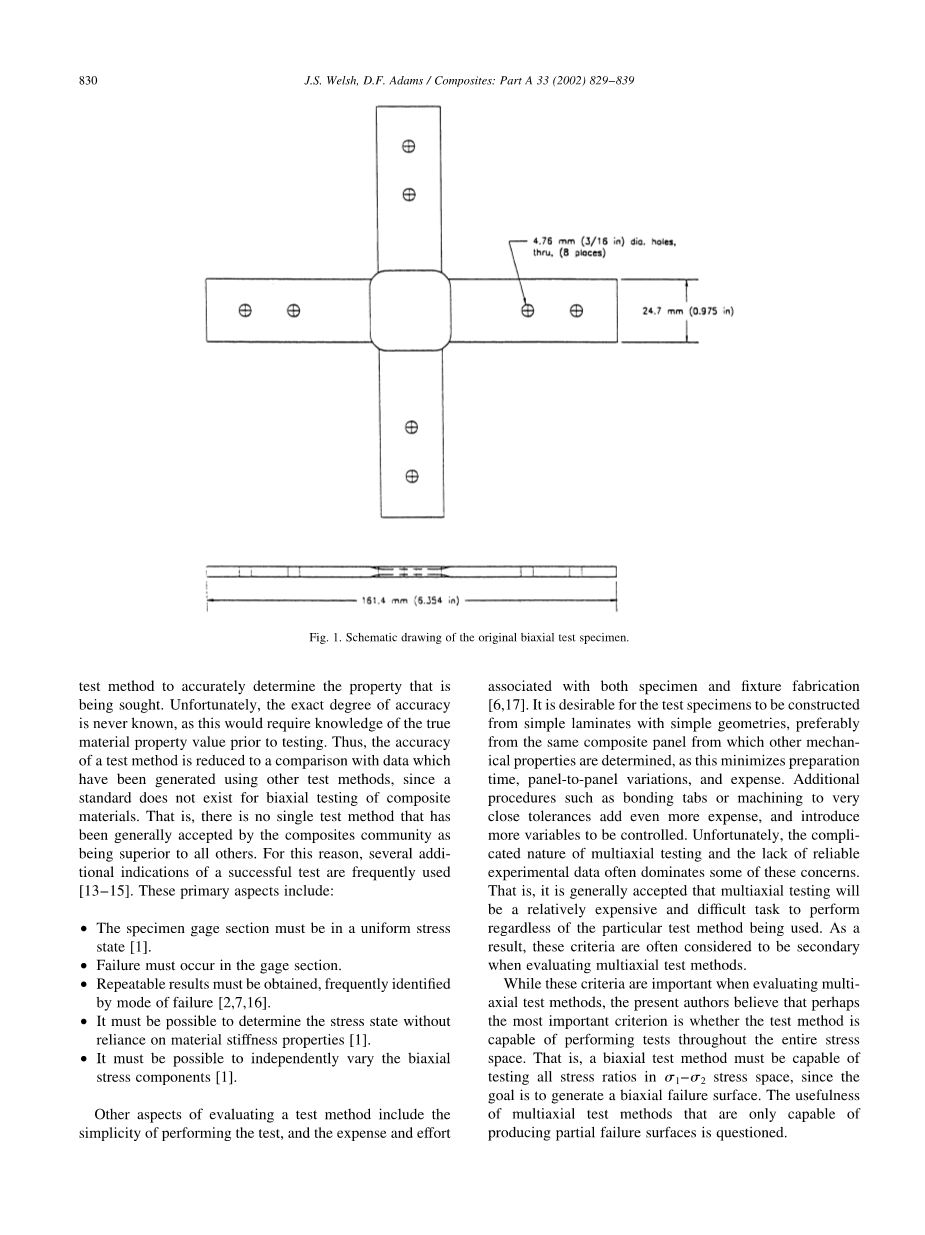

考虑到上文所述的在进行成功的双轴试验时必须考虑的众多因素,作者决定对十字形试件进行实验。先前作者使用AS4/3501-6碳/环氧树脂正交铺设层合板进行的双轴试验表明了采用变厚度十字形试样进行实验成功得到准确实验数据的潜力。在先前的研究中使用的特定试样结构的示意图如图1和图2所示。虽然这些实验被认为证明了这种实验方法的潜力,但实际的双轴试验试样并没有得到优化。认识到变厚度十字形试样的复杂性,认为很容易实现最优结构是不现实的。

使用上一节中描述的标准来评估这些测试的性能,确定了对测试试样结构的几个可能的改进。在每个加载臂上的两个楔形夹对准孔最初是特定用来提供与十字形加载臂有关的楔形夹的精确定位。第一个改进是从每个十字形加载臂上去掉靠近板内侧的楔形夹对准孔。由于每个加载臂上的单轴应力在楔形夹的板外边缘为零,在楔形夹的板的内侧边缘增加到最大值,建议删除靠近板内侧的楔形夹对准孔。剩余孔周围的应力集中是在加载臂的一个较低的应力区,因此,减少了发生在十字形加载臂上的不理想破坏的可能性。

作者认为应该研究的另一项对先前的试样设计进行的修改,涉及十字形加载臂的几何形状。通过将每个加载臂的宽度增加到测试夹具的极限值31.8 mm(1.25 in.),可以提高双轴测试试件的性能。这种修改将降低每个加载臂的单轴应力状

态,进一步减少了发生在十字形加载臂上的不理想破坏的可能性。

图1 原双轴实验试件示意图

图2 原双轴实验试件标准截面细节

此外,每个加载臂的宽度应在每个楔形夹的末端和标准截面之间的区域逐渐变细。这种修改有几个好处。首先就是,根据锥度的大小,标准截面的尺寸将大大减少。这从许多方面都是有利的,包括使试件失效时所需的最大力会减少。最重要的是,标准截面尺寸的减小会增加变厚度几何尺寸的效果.这增加了破坏发生在标准截面的可能性,并增加了可以成功测试其他铺层结构的可能性。

还建议对由较厚的层压板制成的试样进行测试,以增加破坏发生在标准截面的可能性。三十六层厚,约5.1毫米(0.20英寸)厚,以前测试过.对于大多数试件来说,当标准截面厚度减少到约2.0毫米(0.08英寸)时,会产生一个约2.5的应力梯层。保持标准截面厚度和通过采用较厚的母层板来增加十字形加载臂的厚度,将增加这种厚度比。因此,本研究的目的是实施对这些试样的改进,以改善变厚度十字形试样的性能。

- 新试样结构

除了包含上一节所述的修改外,本研究还研究了变厚度十字形试样的另外两个方面.第一个是连接两个交叉加载臂的拐角半径。为本研究制造的试样在试件的关键截面有两种,一种是3.18毫米(0.125英寸)的倒角半径,另一种是6.35mm(0.250英寸)的倒角半径。第二个涉及到标准截面的具体形状。由于变厚度十字形试样中产生的应力状态复杂,因此不清楚是方形截面还是圆形截面会产生更理想的结果。由于这个原因,试件既有圆形标准截面,又有方形标准截面,每种都有两个特定尺寸,称为大试件和小试件。图3-5展示了本研究中使用的特定变厚度十字形试样的主要几何特征。

图3 加载臂倒角为3.18mm(0.125 in.)的双轴实验试件示意图

图4 加载臂倒角为6.35mm(0.250 in.)的双轴实验试件示意图

图5 变厚度十字形试件的圆形和方形标准截面

以前研究中变厚度十字形试样没有改变的一点是层压板的铺层结构。一些研究人员[2,6,20-22]认为,由于双向强化效应(下一段将讨论)的存在,用十字形试样来测定层合复合材料的双轴强度时,有一个致命的缺陷。 虽然目前的作者认为双轴强化只是有轻微的影响,但我们认为在选择潜在的层压板结构时,仍应该谨慎对待,而且要注意变厚度十字形试样有能力克服这一有害影响。

双向强化是指大多数层合复合材料在双向加载条件下比单向加载具有更高的破坏强度。这种现象很容易通过检查大多数双轴失效表面的形状来验证。一般情况下,当用标准的直角坐标绘制时,这种形状可以描述为一个椭圆面,其主轴是沿应力空间中第一象限和第三象限之间的一条45°线。因此,使用双轴十字形试件,可以合理地期望不可接受的破坏发生在其中一个加载臂上(单轴加载)而不是在双轴加载的标准截面上。如前所述,作者遇到过这种不可接受的失效模式。然而,由于正交层合板平面内的泊松响应较低,其双轴强化的程度也较低,所以可以认为正交铺设层合板的实验可采用变厚度十字形试件成功地进行.因此,在本研究中,只测试了正交铺设层合板。预计在今后的研究中,使用这种方法可以成功地测试其他铺层结构的层合板。

- 实验结果

为所有可能的几何组合生成完整的破坏包络线所需的样本数相当大。因为在本研究中使用的样品的制作时间长、成本高,本研究所用的实验测试矩阵分为三个阶段。通过优化测试矩阵,研究这些不同几何组合所需的样本数目被最小化。层压板的铺层、试样的制造以及实验过程在参考文献[18]中有详尽的描述,在这里只作简要说明。

为本研究所制作的每层板采用传统的高压釜固化技术包括使用两块电晕板以保证层压板受载面的平行。根据制造商的建议,每层板在177℃(350℉)下固化。每个试样都是在计算机数控铣床上加工的,该铣床适合于使用用碳化物或金刚石涂层的20000转每分的商用铣刀。所有试件均在室温下进行测试,残余热应力忽略不计。在本研究中共测试了52个双轴 IM6/3501-6碳/环氧树脂试样。

第一阶段测试的目的是为了确定哪种加载臂的倒角几何尺寸会产生最好的效果。加载臂倒角半径为3.18毫米(0.125英寸)和6.35毫米(0.250英寸)的变厚度试样一共制造了12个(每种制造了6个试样),其标准截面使用的是方形的大试样,如图4所示。然后在应力空间中分别以1/0和1/1的应力比对试样进行加载。虽然这不是一个完整的双轴失效包络,但可以相信这些加载配置将足以确定这两个加载臂几何尺寸的整体有效性。表1列出了在第一阶段对所有 IM6/3501-6碳/环氧树脂试样进行测试的平均结果。表1所示的每个平均值是通过测试三个试样得到的。

表1中给出的数据最显著的特点之一是数据分散性很低,变异系数通常小于3.4%。在1/0和1/1的应力比下,含有大圆角半径和含有小圆角半径的试样的测量强度几乎一致,含有大、小圆角半径的试样的平均强度分别约为594 MPa(86.2 ksi)(1/0应力比下)和527/528 MPa(76.5/76.6 KSI)(1/1应力比下)。值得注意的是,对于1/1应力比,x方向和y方向的最终强度应该是相同的。对比表1中数据可知,对于这两种标准截面几何尺寸,在合理的数据离散范围内都取得了理想的结果。表1所给出的两种几何形状的试样的测量面积修正系数均为0.84。 由于表1中的结果差别很小,可任选其一,故决定使用有大倒角(6.35 mm,即0.250 in.)的加荷臂进行本研究中剩下的试验。

表1所示的单轴加载试验的目的是确定在测试变厚度十字形试样时必须用到的面积修正系数。以前关于使用十字形试样的研究[18]表明,需要仔细考虑在标准截面上实际应力的确定。因为十字形试样上有两个独立的加载轴共有的加荷臂,所以有可能施加在每个方向上的力的很大一部分可以绕过标准截面,并由在标准截面周围的材料作出反应。虽然这种情况在使用十字形试样时是不可避免的,但它是可以量化的。

在标准截面中心放置一个单轴应变片,用被测材料的弹性模量乘以指示应变,得到了变厚度十字形试样的标准截面的实际应力水平。为了尽量减少在此过程中外部变量,十字形试样只在单轴结构下进行测试,即通过加载一对相对的加载臂。然后将使用这种方式产生的应力结果与通过用沿轴方向施加的作用力(两个相对的力传感器的平均值)除以变厚度十字形试样的标准截面的有效面积得到的应力值同时进行比较。这两种应力值的比值,量化了绕过十字形试样的标准截面的载荷量(百分比),将其作为面积修正系数。也就是说,面积校正因子是用从应变测量中确定的应力水平除以从力测量中确定的应力水平。应该注意的是,如上所述根据应力水平量化面积修正系数的目的是,它不需要在所有试样上进行应变测量,否则就不需要确定材料的双轴强度。虽然这是一种新的减少数据的方法,但作者有相当大的信心,认为这是一种精确计算材料的非线性和体积的变化的方法,让在本研究中所测试的材料的非线性和体积的变化都是极小的,这是在双轴测试过程中可以得到的情况。这种信心是来源于以前的研究[23]中所产生和记录的准确的结果。

一旦确定了每种结构的试件的面积校正因子,确定实际应力水平的步骤就只需要用由力传感器上的力确定的应力乘以面积修正系数。很明显,对变厚度十字形试样的任何几何修改都需要重新确定一个新的面积校正因子。本文所给出的所有实验数据都已经用面积修正系数修正过。

本研究第二阶段的试验目的是研究标准截

全文共9082字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10873],资料为PDF文档或Word文档,PDF文档可免费转换为Word