英语原文共 20 页,剩余内容已隐藏,支付完成后下载完整资料

屈曲

大多数复合结构是薄壁的。这是以下事实的自然结果:

-复合材料比传统材料更强。它可能用很小的面积来承载很高的负荷,并且它是厚度很小的组件。

-与传统材料相比,复合材料价格昂贵。因此我们尽量去减小它的体积,并尽可能去减少其厚度。

-聚合物基质复合材料的成本随着它们的刚度而增加。该纤维方向上的刚度可以通过使用纤维占比来估计,E1 = EfVf。例如,当玻璃纤维与聚合物基体结合在一起时,由此产生的复合刚度低于铝。使用芳族聚酰胺的硬度相当于铝。 碳纤维产生的复合材料刚度低于钢材。因此,有强大的无需增加梁和加强筋惯性矩的动机增加横截面积。 最好的选择是增加时间通过扩大横截面尺寸和减小厚度来提高惯性。

所有上述因素常常导致设计具有较大的复合结构,

薄壁横截面,失效模式可能由屈曲控制。

4.1特征值屈曲分析

屈曲是由于几何效应而不是材料失效而导致的失稳。但如果随后发生变形,则会导致材料不受限制的失效和倒塌。大多数结构可以在线性弹性范围内操作。并且在卸下负载后它们会返回到未变形的配置。当超过弹性范围时就会产生永久变形,就像基体在复合材料中开裂一样。

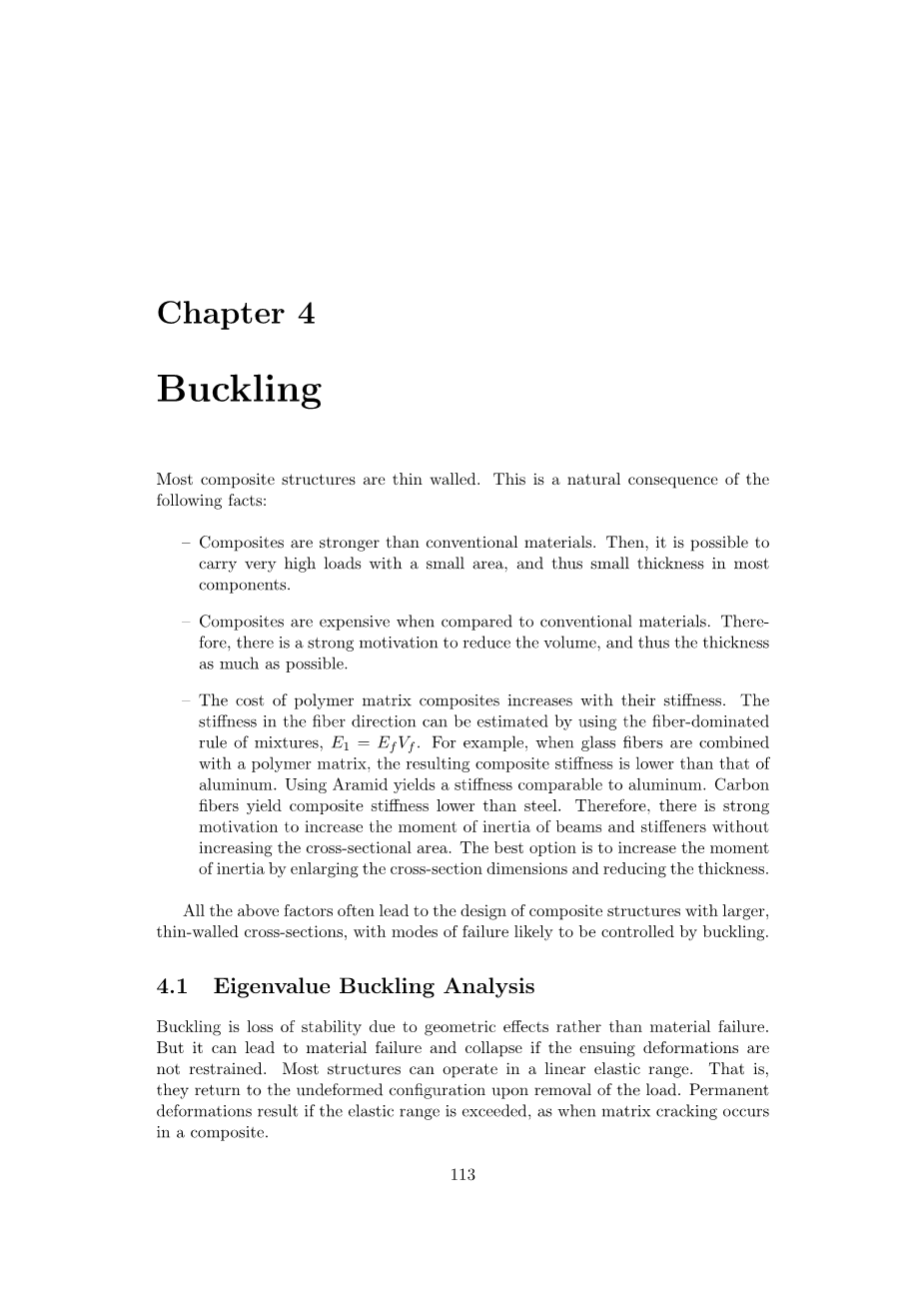

图4.1:完美色谱柱的平衡路径。

考虑一个面积为A长度为L惯性矩为l由均匀材料制成的简单支撑柱,沿着柱的方向模量为E强度为F。 该柱由作用在横截面[3]的质心上的压缩载荷P加载。 如果柱几何形状,加载和材料没有缺陷,则轴向变形是

u = P L/E A

没有横向变形w = 0。结构(u; v; w)在变形发生之前的变形称为主要路径(图4.1)。 最细微的缺陷会使柱子扣上当

Pcr = pi;2(E I )/L2

长细长柱的承载能力将通过屈曲来控制,而不是材料的抗压强度。 柱子达到其临界负荷后会发生什么很大程度上取决于支撑条件。 对于简单支撑柱,横向缺陷

w = A sin( pi;x/L)

当负载刚好超过PC R时,将会无限增长(A!1):这种较大的横向偏差会导致材料失效,导致柱子崩溃。 屈曲后发生的结构行为称为后屈曲。

实际发生屈曲之前,图4.1中简单支撑的柱在屈曲模式(4.3)的形状中不会发生变形。 在这种情况下,据说该结构具有简单的主要路径。 这是具有完美对齐装载的完美结构的结果。 对于这些类型的结构,屈曲发生在分叉点。 分叉点是主路径与次路径的交点,即后屈曲路径[21]。

使用商业软件很容易获得分叉载荷,一种用于每种可能的屈曲模式。 结构的几何形状是完美的未变形结构,加载了额定载荷,材料具有弹性。 这种分析需要分析人员尽可能少的工作。 商业程序将此分析称为特征值屈曲分析,因为临界载荷lambda;i是离散化方程组的特征值

([K]-lambda;[Ks]){v}=0

其中K和Ks分别是刚度和应力刚度矩阵,v是特征向量(屈曲模态)的列[21]。

实例4.1考虑一个简单的支撑板,其侧面尺寸ax = 1000mm,ay = 500mm,在压缩状态下沿边加载,Nx = Ny = 1 N = mm。 该板由[(0 = 90)3] S,AS4 / 9310(表4.1)复合材料制成,其体积分数为0.6,总厚度tT = 10:2mm。 使用特征值分析计算最低四种模式的临界负载。 可视化较低的四种模式。

解决方案4.1由于层压板是对称的,并且不需要层压的应力计算,所以可以使用三种不同的方法获得临界载荷。 这个例子在例4.3中继续。

第一种方法:等效层压模量。 计算等效层压模量并与正交各向异性壳元件一起使用。 在这种情况下,层压模量代表等效的正交各向异性板的刚度,其在面内载荷下的表现类似于实际层压板,忽略了弯曲载荷(参见第3.2.6节)。 层压模量可以在第1.15节中找到。 将薄层性能(表4.1)引入(1.91),旋转各薄层(1.53),然后按照(1.102)得到表4.2中列出的层压模量(1.105)。 请注意,在某些情况下,弯曲层压模量E b等[1,(6.36)]可能会提供比面内层压模量Ex等更准确的结果[1,(6.35)]。

以下列出了用于输入层压模量的ANSYS输入部分,并可在网站上找到[5,FEAComp Ex401正交异性]。 使用元素类型SHELL281。

表4.3显示了屈曲载荷。

第二种方法:使用A,B,D,H,矩阵。 计算A; B;d; H; 矩阵,将薄层特性(表4.1)引入(3.9)。 所得到的层压基质是

ANSYS输入用于使用SHELL281单元和A定义层压板; B; C; H;矩阵如下所示。

表4.3显示了屈曲载荷。

第三种方法:使用LLS。 层压堆叠顺序(LSS)和层压板属性(表4.1)被输入。ANSYS输入命令来定义层压板如下所列。 使用元素类型SHELL281。

在ANSYS中获得“特征值屈曲分析”解的过程有三个步骤:(i)使用PSTRESS,ON命令求解静态解以获得应力刚度矩阵;(ii)使用特征值屈曲解来获得分岔载荷;以及(iii)如果屈曲模态形状 是必要的。 通过运行下面列出的代码,可以获得每种模式的临界载荷和屈曲模态形状。

使用后处理器中的命令SET,LIST,可获得具有临界屈曲载荷的列表。 使用SET,1,n(其中n是模式编号),可以选择与不同模式形状对应的不同解决方案,可以使用PLDI SP,1命令绘制,如下表所示。

表4.3总结了等效层A的结果。 B;d; H; 矩阵输入以及LSS。 值仅针对模式显示,因为对于子模式方法中使用的迭代向量的数量,1/2以上模式的结果缺乏准确性。

4.1.1缺陷敏感度

为了说明屈曲缺陷的影响,让我们考虑图4.1中的实线。 对于分叉载荷PC R以下的任何载荷,即在完美结构的主路径上,侧向角为零。 主路径与分叉点处的次路径相交,负载为PC R。 色谱柱的后关键行为是不同的,并且稍微稳定。 不同意味着列可以正确或者左边排列。 稳定的后关键路径意味着一旦柱子弯曲,柱子可以承受稍高的负荷。 对于一列,这种限制行为是如此之小,以至于不能依靠它来承载PC R之外的任何负载。 实际上,柱子会横向变形,材料会失效,系统会崩溃。 与列不同,简单支撑的钢板在次要路径上经历了显着的阻碍。

4.1.2异常分叉

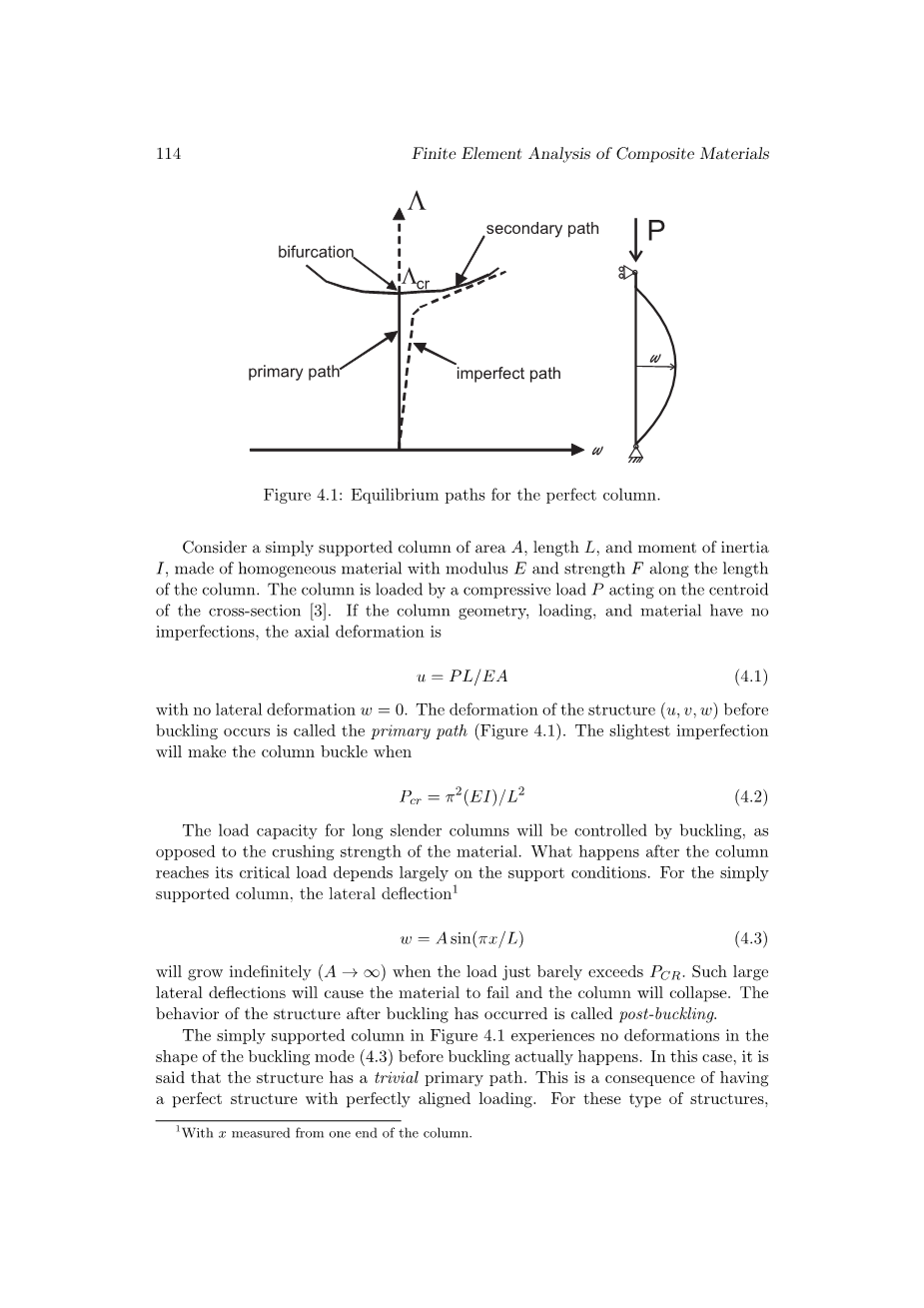

考虑图4.2所示的框架。 使用每个单个单元的特征值分析[21,5.9节和7.8节]揭示了分叉负载

Pcr=8.932(10macr;6)AE

但没有说明临界状态的性质:它是否稳定,后关键路径是否对称,等等。 稍后我们会看到,框架具有不对称的,因此不稳定的后关键路径,如图4.2所示。 也就是说,后关键路径有一个斜率

P(1)=18.73(10macr;9)AE(1/rad)

在图4.2的力旋转图中,接点在加载点处的旋转那里。

一般而言,特征值分析的问题在于它没有提供关键后路径性质的指示。 如果后关键路径如图4.1所示是对称的并且对称的,则真实结构可能具有接近分叉负载的负载能力。 但如果后关键路径不稳定和/或不对称,如图4.2所示,或者如果存在模式相互作用[16,22],则真实结构可能具有比分叉载荷小得多的载荷能力。 为了使用特征值分析提供的信息,有必要了解和量化后屈曲行为。

4.1.3后关键路径

调查后屈曲行为的一种方法是对不完美结构进行连续分析,如4.2节所示。 这是完全可能的,但是复杂且耗时,因为它将在本章后面看到。 使用软件能够预测后关键路径的性质,包括对称性,曲率和模式相互作用,可以获得更加方便的解决方案。 如果次要路径是稳定且对称的,则分叉负载可用作结构的负载能力的良好估计。 后关键路径的曲率给出了后屈曲变形的良好指示,并且它可以在一定程度上用于预测屈曲后变形。

图4.2:双杆机架。

从分岔点(4.1)出现的后关键路径的分岔载荷,斜率和曲率可以用[5]中的BMI3 [23] [25]计算。 后屈曲行为由以下公式表示

其中s是摄动参数,它被选为一个节点位移的一个分量,是分岔乘数,是斜率,是后关键路径的曲率[22,(43)],[16,23(26)]。当斜率为零时,后关键路径是对称的。 因此,屈曲是不同的,真正的结构会屈从于任何一方。 没有办法预测它将扣紧哪种方式,除非人们知道实际板上缺陷的形状,但很少有这种情况。 正曲率表示后屈曲时的曲率,负曲率表示曲率下降。

实例4.2 考虑例4.1的简单支撑板。 计算分岔乘数C R,临界载荷NC R,斜率和后临界路径的曲率。 估计最大横向角度等于板厚时的载荷。 作为摄动参数,使用最低屈曲载荷下屈曲模态的最大位移分量。

对例4.2的解决方案 程序BMI3 [22]可用于计算分支乘法器C R,斜率和后临界路径的曲率。 有关软件界面和操作步骤的说明,请参阅附录C. 在本例中,BMI3 c在ANSYS图形用户界面(GUI)中使用。 由于BMI3需要A-B-D-H矩阵,所以ANSYS输入是用于例4.1中第二个方法的稍微修改的版本,如下所示[5,FEAcomp Ex402 ABDH.inp]

该模型在ANSYS中通过使用“特征值屈曲分析”程序来求解分叉载荷。 临界最低载荷显示在ANSYS GUI上,FREQ = 210。 2表示STEP = 1,SUB = 1。 由于屈曲模式被缩放到1.0的最大幅度,我们得到DMX = 1。 可以通过SET,LI ST命令调用一系列屈曲载荷。

接下来,附录C.2.2给出了关于如何从ANSYS内部运行BMI3的细节。 在ANSYS GUI中,只需在ANSYS命令行输入ans2i即可运行APDL宏ans2i(可在[5]中找到),以计算后关键路径的参数。 BMI3将被执行。

在任务栏中找到最小化的ANSYS输出窗口并打开它。 然后,手动向提示中引入以下响应:

- ... sort(0 =无,1 = x,2 = y,3 = z):1.为了最小化带宽,通常最好沿着具有更多元素和/或节点的方向排序。

- ...用于摄动分析(y / n)?:n。 这样,BMI3选择最小屈曲载荷作为屈曲模态的最大位移分量作为摄动参数。 在这种情况下,这对应于屈曲模式,板中间的节点和反射方向。

获得以下结果:

=-209.0418; asymp;0; =-0.2308

由于BMI3使用反向载荷解决了这个问题(见附录C),所以(4.7)变成了

在这种情况下,扰动方向是s =-sigma;,所以

图4.3:完美板的平衡路径。

因此,使用BMI3的结果,分岔分析的次要路径是

由于斜率为零,后关键路径是对称的。 如图4.3所示,当侧向角(w)等于厚度(s = Th = 10.2 mm)时,后屈曲载荷等于221 N / mm。

通过使用下面显示的MATLABR代码,可以基于BMI3的结果绘制图4.3。

4.2 连续方法

聚合物基复合材料(PMC)失效的应变很高。 比较AS4 / 3501的1.29%和S玻璃/环氧树脂的2.9%,钢仅为0.2%,铝为0.4%。 这意味着屈曲变形可以进入后屈曲状态,而材料保持弹性。 但是,必须非常小心,没有矩阵主导降解模式,在这种情况下材料不会保持弹性(见第8章)。 特征值屈曲分析相对简单,只要材料保持弹性,因为可以使用经典的弹性稳定理论,如4.1节所述。 材料非线性是激发增量分析的一个原因。 另一个原因是评估缺陷敏感结构的屈曲载荷的大小。

在增量分析中,也称为连续分析,负载逐步增加。 在每一步中,都会评估变形以及可能变化的材料属性。 增量分析必须包括某种类型的缺陷,几何形状,材料或载荷对齐。 缺乏任何缺陷,增量分析将跟踪线性解决方案,揭示没有分叉或限制点。

连续方法是几何非线性分析的一种形式。 系统必须具有非平凡的基本路径,例如在边缘负载下具有非对称层压堆叠序列(LSS)的平板。

如果系统有一个平凡的基本路径,这种平板在边缘负载下具有非对称LSS,则可以通过引入一个不完整的基础路径来强迫非平凡的基本路径。 有几种类型的缺陷是可能的,包括材料缺陷(例如不对称LSS),几何缺陷或负载偏心。

由于真实的几何缺陷很少是已知的,所以优选的人造几何缺陷是具有最低分叉负载的分叉模式的形式。 在大多数情况下都是如此; 然而,在某些

全文共6640字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10366],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。