英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

汽车热电发电机换热器的实验和仿真

要文

- 提出了换热器的不同的内部结构和厚度。

- 对两台换热器的功率输出测试系统进行了表征。

- 混沌形热交换器(5毫米厚)有更好的性能。

关键词:汽车尾气,热电发电机,热交换器,热性能

图形概要

摘 要

在这项工作中,建立了一个能量收集系统,该系统从汽车排气管中提取热量,并使用热电发电机(TEGs)将热量转化为电能。实验表明,汽车系统的温差不是恒定的,特别是换热器,不能提供热电模块(TMs)的大量热量。本文研究了排气型TEGs中不同换热器的热性能,研究不同内部结构和厚度的换热器的热特性,以获得更高的界面温度和热均匀性。在计算流体动力学模拟之后,红外实验和输出功率测试系统在具有测力计的高性能生产引擎上进行。结果表明,具有混乱形内部结构和5mm厚度的板形热交换器实现了相对理想的热性能,这对于提高TEGs的热性能是有用的,并且因此可以获得更大的总输出功率。

- 介绍

由于全球能源危机和环境保护问题,能源回收技术已经变得至关重要。一些能量回收技术的例子:如水热回收,热回收通风,热回收蒸汽发生器等[1]。 通过使用热电发电机(TEGs)回收废热是另一种尝试。 TEGs可以直接将热能转化为电能,具有重量轻,无噪音,无机械振动等优点。 由于这些优点,TEGs已经在许多应用中找到了发展潜力,如空间应用,热能传感器,纺织品等[2-8]。

利用汽车废热也相当可观。对于典型的汽油发动机车辆,大约40%的燃料能量从排气管排出,大约30%损失到冷却剂中。汽车尾气的比热低,时间平均质量流量小,因此当传统材料的热电转换为TEG的5%-7%时,高效的热交换器对于从排气中提取热能是至关重要的[9]。充分利用这些废热提高了能源效率并节省了资金[10]。历史上,自1963年第一辆汽车TEG建成以来,已经研究了几种类型的热交换器和不同的传热增强措施,例如加肋,开槽和突起.Serksnis [11]最初报道了不锈钢换热器,就像排气管一样,气体侧没有设置传热增强。 Birkholz等人[12]设计了一个Hastelloy X矩形热交换器,在排气侧有一个内部翅片和一个铝制冷侧热交换器。巴斯等人 [13]为Cummins 14L NTC 350柴油发动机提出了一种六角缸和一个中心位移圆锥形热扩散器,在中心体表面安装了不连续的旋流翅片,以打破层流边界层并增强气体湍流。 Yang [14]指出,假设2美元/加仑,15000英里/年和改进理想的10%燃料经济性(整体而言),23.5 mpg汽车的三年期间消费者燃料节约约为400美元美国能源部2004年提出的目标)。用于实施TEG的车辆中常用的部件是散热器和排气系统。 Hsiao等人[15]将TEG附加到废物回收系统,而不是基于仿真模型和实验以求获得更好性能的散热器。 Chung等人[16]研究了使用TEG的热电发电系统。他们研究的主要特点是使用高温(高达200°C)以确保TEG的可靠性,特别是对于催化过滤器出口处废气温度高达200°C-300°C的柴油发动机。 Thacher等人。 [17]采用长方形1018碳钢紧凑型换热器,带有用于5.3 L V8汽油发动机的偏置带状翅片。对于兰肯循环车辆废热回收中废气热交换器的要求相同,采用壳管式逆流换热器,管内有废气,壳体内有工质[18]。 Hsu等人[19] [20]构建了一个热交换器,该热交换器安装了8个带8个散热片的Bi2Te3-TEG系统,散热器需要电力来驱动空气。除了散热器之外,该系统总共可获得44瓦的功率。 2012年,他们用24个Bi2Te3-TEG系统扩大了热交换器,并在入口处增加了一个斜坡块。刚刚获得12 W的最大功率。令人惊讶的实验结果表明,具有较少TEG的小尺寸换热器具有良好的性能并获得较大的输出功率。

然而,根据Hsu的研究,换热器的热性能并不好。 热交换器需要进行优化,特别是内部结构,在入口处增加一个滑块是不够的。 本文介绍了一台大型换热器的分析。 无论排气条件,冷却条件和夹紧力等其他条件如何,通过改进换热器来提高界面温度将显着提高TEG的整体效率。 为了利用每个热电模块(TM)的发电性能,优化热交换器的热均匀性也是至关重要的[21],并且因此可以获得大的总功率。

2.实验设置

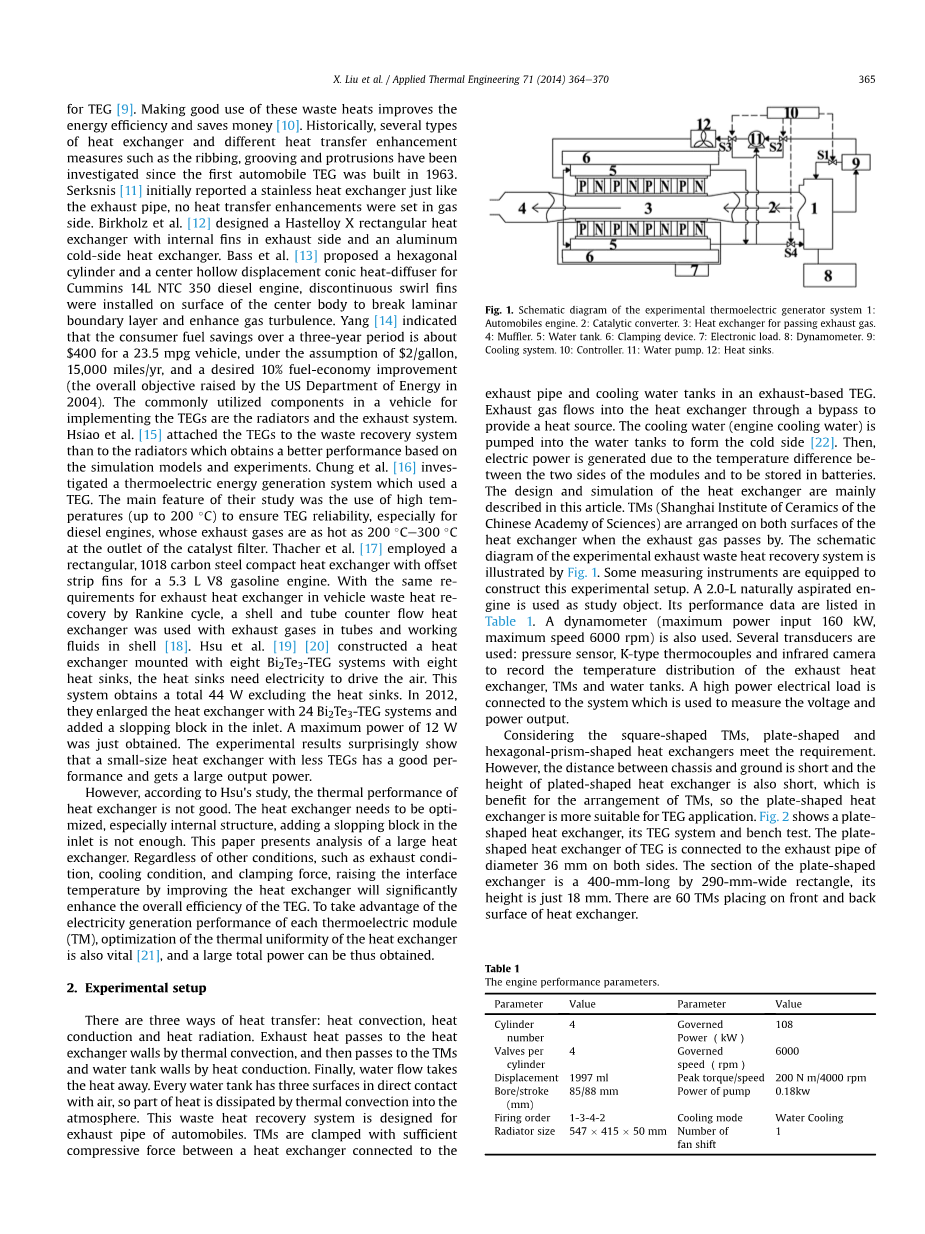

共有三种传热方式:热对流,热传导和热辐射。排热通过热对流传递到热交换器壁,然后通过热传导传递到TM和水箱壁。最后,水流将热量带走。每个水箱都有三个与空气直接接触的表面,因此部分热量通过热对流散发到大气中。这种废热回收系统设计用于汽车排气管。在连接到排气管的热交换器和排气式TEG中的冷却水箱之间,TM要有足够的压缩力夹紧。废气通过旁路流入热交换器以提供热源。冷却水(发动机冷却水)被泵入水箱形成冷侧[22]。然后,由于模块两侧之间的温度差异而产生电力,并将其存储在电池中。本文主要描述了换热器的设计和模拟。当废气通过时,TMs(中国科学院上海硅酸盐研究所)被安排研究热交换器的两个表面上。图1说明了实验废气余热回收系统。一些测量仪器配备用于构建该实验装置。 2.0L自然吸气发动机被用作研究对象。其性能数据列在表1中。还使用了测功机(最大功率输入160 kW,最大速度6000 rpm)。几个传感器:压力传感器,K型热电偶和红外热像仪记录排气热交换器,TMs和水箱的温度分布。高功率电气负载连接到用于测量电压和功率输出的系统。

图1实验热电发电机系统示意图

1:汽车发动机。 2:催化转化器。 3:用于通过排气的换热器。 4:消声器。 5:水箱。 6:夹紧装置。 7:电子负载。 8:测力计。 9:冷却系统。 10:控制器。 11:水泵。 12:散热器。

考虑到方形TMs,板形和六棱柱形热交换器符合要求。 但由于底盘与地面之间的距离较短,板形热交换器的高度也较短,所以有利于TMs的布置,因此板形热交换器更适合TEG应用。 图2显示了一个板形热交换器,其TEG系统和台架测试。 TEG的板状热交换器连接到两侧直径36毫米的排气管。 板状交换器的部分是400毫米长times;290毫米宽的矩形,其高度仅为18毫米。 热交换器的前后表面有60个TMs。

表1.发动机性能参数

图2系统架构的概念:(a)TEG系统模型,(b)红外实验和(c)TEG系统来测试输出功率。

表2列出了本工作中使用的每个元素的边界条件和尺寸。 作为热交换器,入口边界条件是均匀的流速15.2m / s和温度350℃,其是在发动机转速保持在约3000rpm时测量的,其他条件如TM,冷却条件和 锁模力不变。 表3列出了本工作中使用的PN材料的几何特征和传输性能。在没有特别说明的后续分析中,数值取自表2和表3。

表2.边界参数

|

|

3.模拟热交换器的热场3.1 模拟模型 如图3所示,TEG的板状热交换器与两侧直径36mm的排气管连接。 5毫米厚的板状交换器的部分是400毫米长times;290毫米宽的矩形。 热交换器前后面共有60个TM,连续5个TM,前表面共6排,背面与前面相同。 采用可实现的k-ɛ湍流模型,其中耗散率方程由大湍流雷诺数均方涡量波动动力学方程推导得到[23]。这里采用的收敛标准是动量平衡下的10^-3的标度残差,能量平衡的10^-6以及系统总节能的相对误差在0.1%以下。在所有的固体墙壁上施加无滑动边界条件。如表2和3所示,入口边界条件是速度均匀的15.2米/秒,温度为350°C。交换器的出口连接到后部消声器的入口,出口与大气连通。在出口边界施加速度和温度为零梯度。另外,黄铜具有良好的导热性和热对流性能。热交换器由黄铜制成,因此交换器外表面与空气之间的对流传热系数设定为15 W /(m^2bull;K)。为了方便起见,我们在所有模拟中采用对流传热系数h = 15 W /(m^2bull;K)的固定值。最后,废气被模拟为其性质随温度变化的空气。 表3. PN材料的参数 |

|

|

|

图3.热交换器上TM的布置 3.2 具有不同内部结构的换热器上的界面温度分布 在以前的实验中,热交换器只是一个没有内部结构的空箱,TEG系统输出功率很小,热交换器中间只有几个模块产生电能。 考虑到固定的冷却水温度,结果显示大部分热源集中在热交换器的中部,而只有少部分热量通过两侧,所以值得注意的是,热交换器的模拟将会加强进一步的设计,以获得更高更均匀的温度。 基于前面提到的热对流,热传导和湍流流动的理论,通过设置内部挡板来设计两个具有不同内部结构的热交换器的三维模型。图5a和b显示了两个具有不同内部结构的热交换器的框图,其提取了废热能。被称为鱼骨形和混乱形热交换器。 CFD模拟结果如图6a-d所示。两台热交换器有一些共同的内部结构:在入口处设置两个用于转向流动的小翅片,使得高温废气在整个侧面区域扩散而不是集中在中心区域;一些翅片在内部结构中紊乱地设置用于扰动流动,使得废气可以充分地与热交换器的金属壁接触并且在热交换器[24]的内舱中保持更长的时间,这可以增加气流转移到翅片的热量。也有一些区别:鱼骨形热交换器使用长度为80-130mm的14个翅片,而混乱形状使用大量长度为20-35mm的小翅片;考虑到铸造难度,用于混乱形热交换器的小翅片宽度为10mm,鱼骨形状为3mm。 如仿真结果所示,混沌形状在入口处具有稍高的界面温度,并且在出口和中间处具有更高的界面温度。混乱型热交换器的出口温度平均为220°C,而鱼骨形状仅为190°C,因此得出TMs的性能有望得到改善。此外,混沌设计显示出更好的均匀性,特别是在垂直方向上,这有助于连续安排5个TMs。图6(b)和(d)也表明混沌形热交换器充满了流线,鱼骨形状存在大面积流线不通过。在模拟过程中,环境温度分配为25°C。但是,系统中可能积聚热量,环境温度会在短时间内增加。不管这种瞬间现象如何,图6在稳态运行结果中被捕获。因此,具有混乱内部形状的热交换器对于TEG应用更为理想。 |

3.3不同厚度换热器的界面温度分布

另外,热交换器的厚度影响其热性能。采用3毫米,5毫米和8毫米的热交换器厚度进行模拟比较,使用混沌状结构和相同的边界条件。设计了不同厚度换热器的三维模型。仿真结果如图7a-c所示。在这些模拟结果中,数字显示3毫米厚度的热交换器出口处的低温区域,在该区域温度接近180°C,这不是我们所期望的TMs。另一方面,5毫米和8毫米的热交换器表现出更好的均匀性,平均表面温度超过250℃,因此3毫米不能满足TM的排列要求。比较图7b和图7c,5mm和8mm交换器的界面温度几乎没有差异,温度分布几乎相同。考虑到车辆重量,厚度越小,TEG越轻,就可以安装在车辆上,这大大降低了车辆的重量和燃油消耗。所以5毫米厚的热交换器的实际效果因此更好。

4.结果和讨论

4.1不同内部结构的红外实验

热成像系统用于对热交换器上的界面温度分布进行成像。 用热成像系统拍摄具有鱼骨和混沌形状的两个内部结构的热交换器上的表面温度分布图,并在图8a,b中进行比较。 两个换热器均由5毫米厚的黄铜制成。 在台架试验中,室温,风速等实验条件保持不变。

图4没有内部结构的换热器的模拟结果:(a)界面温度分布和(b)流线。

图5.(a)鱼骨形热交换器和(b)混乱形热交换器的框图。

从表面温度和整个温度分布的均匀性来看,这两种结构的实验结果都与模拟结果一致。 另外,鱼骨形结构的换热器的最高温度略高于274.2℃。 然而,它的前端和后端显示出明显的温度差异,并且后端的温度比混乱型热交换器低得多。 混沌状结构的换热器具有较高的平均温度,且分布均匀。 总体而言,后者往往在以下研究中被采用。

图4(a)和(b)显示了没有内部结构的热交换器的模拟,在这个案例研究中,车辆排气管的直径为36mm,但TEGs系统的热交换器设计为290mm 宽度。 当排气管流入系统时会有突然的膨胀,导致热交换器内部热量分布不均匀,所以高温区主要集中在热交换器的前端。 一般温度分布不均匀,中低温度较低。 而且,部分热量的温度仅为144°C。 很显然,换热器不能满足要求。

图6.鱼骨形状的换热器的模拟结果(a)界面温度分布和(b)流线,混沌形状:(c)界面温度分布和(d)流线。

图7热交换器的模拟结果(a)3mm,(b)5mm,和(c)8mm厚度。

图8.换热器的红外实验结果.具有(a)鱼骨形(b)混乱形内部结构的热交换器的红外实验结果。

图9.不同发动机转速下的输出功率 - 电流曲线,其中(a)鱼骨形(b)混沌形内部结构。

4.2系统性能测试

为了进一步验证这一结论,将60个TMs放置在热交换器的前表面和后表面上,旨在通过电子负载测试模块的功率输出。两个实验均在相同的外部条件下进行,包括冷却条件,发动机,TMs,夹紧装置和环境温度。唯一的区别是换热器的内部结构。图9(a),(b)的结果显示了不同发动机转速下输出功率与电流的曲线,发动机转速为2700至3100r / min。不同发动机转速之间的功率输出的比较表明,对于小于2900rpm

全文共14337字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8723],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。