英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

纳米SiC颗粒晶内复合Mg2Si材料力学及热电性能研究

摘 要

采用放电等离子烧结制备了纳米SiC颗粒晶界和晶内复合Mg2Si材料,并测试了材料的断裂韧性和热电性能。晶内复合材料的韧性比纯Mg2Si高60%。与纯Mg2Si相比电导率降低,但SiC含量为5 vol%以下时对电导率影响不大。因此,向Mg2Si晶粒中引入大量SiC纳米颗粒是同时提高韧性和热电性能的有效方法。

关键词: 镁硅化物;晶内复合材料;断裂韧性;热电性能

1. 简介

热电(TE) 技术具有很大的价值,因为它们可用于减少废热和能源再利用。硅镁化物(Mg2Si)是高性能汽车热电发电机(TEG)在高温(873 K) [1,2]下运行的关键材料。但是材料在制备过程中不可避免地会产生缺陷,而且由于热膨胀不匹配,在服役过程中会受到热应力的影响。此外,低于673 K[3]时Mg2Si易产生脆性破坏,所以材料的强化是一个重要的问题。多晶Mg2Si的断裂韧性为0.47~1.41 MPam1/2[4-12],取决于晶粒大小以及掺杂的类型和数量。晶粒细化是一种有效的强化机制,因为随着晶粒尺寸的减小,孔隙和缺陷的尺寸减小[13,14]。同时晶粒细化也是提高脆性材料断裂韧性的有效方法,增韧机制包括晶粒拔出、晶粒桥接等。为了进一步提高热电材料的韧性,可在晶界处添加第二相,如纳米颗粒[7,12,16]或纳米线[7]。最近的研究表明,晶界增强复合材料的第二相通过裂纹偏转、桥接和拔出[7]等机制起到了重要的增韧效果。

上述方法虽然可以有效地提高多晶热电材料的断裂韧性,但会降低其热电性能。载流子的晶界散射和杂质(主要为MgO、Si和SiO2[17])以及第二相颗粒的形成,降低了电导率。Kim等人[12]还发现,由于载流子散射加剧,第二相的不均匀分布或聚集降低了热电性能。因此,同时提高Mg2Si的力学和热电性能是很困难的,需要新的材料设计来克服这些关键问题。

本研究的目的是验证晶内增强的有效性,以求在不降低多晶Mg2Si的热电性能的情况下提高韧性。首先,我们通过放电等离子烧结制备了不同体积分数纳米SiC颗粒晶内复合Mg2Si材料。为了进行比较,还制备了具有相同体积分数增强相的晶界和晶内复合材料。然后分析了两种复合材料的力学和热电性能,并研究了分散的纳米SiC颗粒对复合材料宏观性能的影响。

2.实验过程

2.1. 向Mg2Si晶粒中加入纳米SiC颗粒

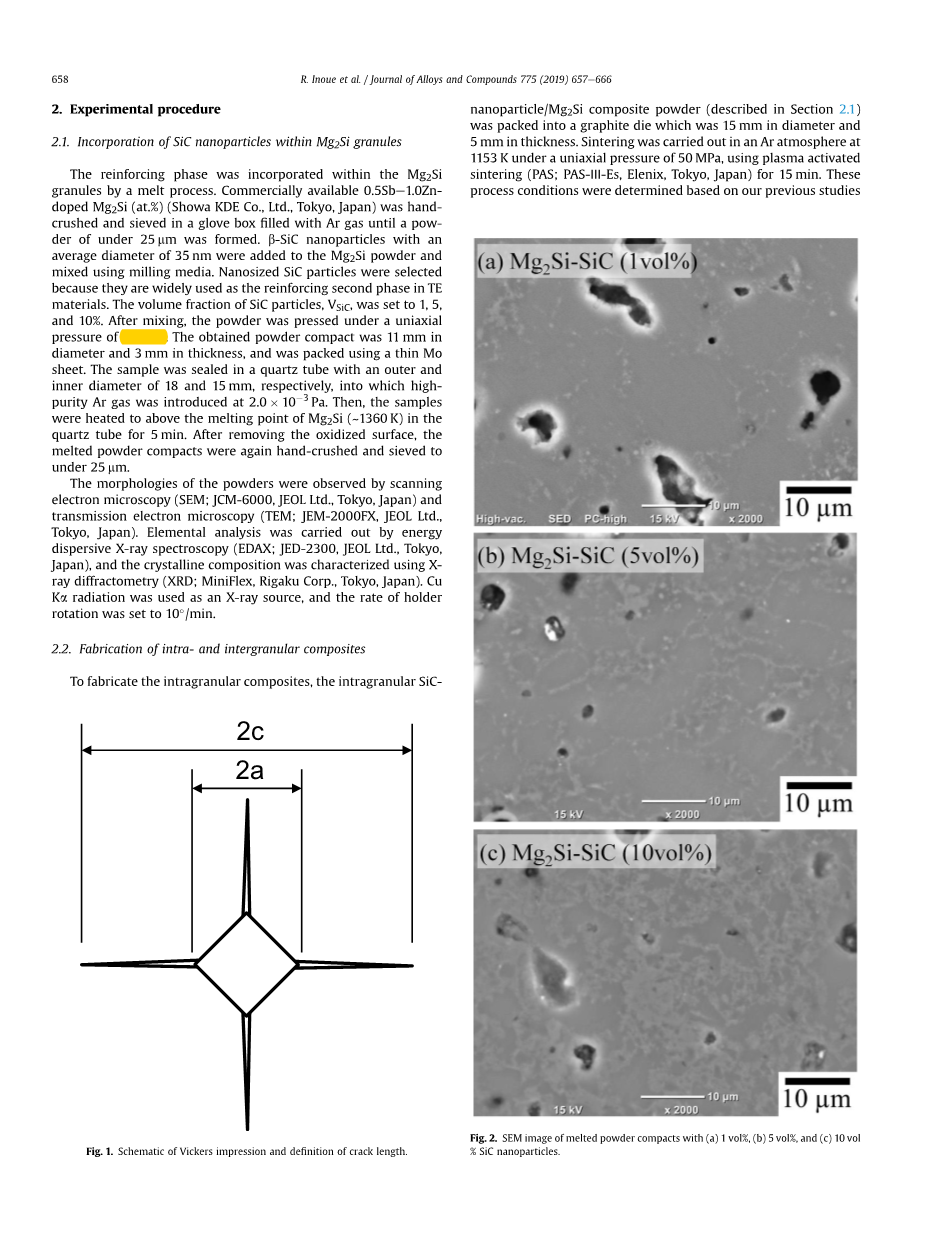

通过熔融过程,增强相被纳入Mg2Si晶粒中。将商用0.5Sb-1.0Zn掺杂Mg2Si (at.%)(KDE Co. Ltd,日本东京)置于充满氩气的手套箱中,手工研磨后筛选得到25 mu;m以下粒径的粉末。在Mg2Si粉末中加入平均直径为35 nm的beta;-SiC纳米颗粒,球磨混合。之所以选择纳米尺寸的SiC颗粒,是因为它们被广泛用作热电材料中的增强相。SiC 颗粒的体积分数VSiC设置为 1、5 和 10%。混合之后,在30 MPa的单轴压力下对粉末进行压缩。获得的块体直径为11 mm,厚度为3 mm,用Mo薄片包装。样品密封在外径和内径分别为18 mm和15 mm的石英管中,在2.0times;10-3 Pa下充入高纯度氩气。之后将样品放到石英管中以高于Mg2Si熔点的温度(~1360 K)加热5分钟。去除氧化层后,将熔融后的粉块再次经过手工研磨,筛到25 mu;m以下。

通过扫描电子显微镜(SEM; JCM-6000, JEOL Ltd.日本东京)和透射电子显微镜(TEM; JCM-6000, JEOL Ltd. 日本东京)观察粉末的形态。元素分析通过能量色散X射线光谱(EDAX;JED-2300,JEOL Ltd.日本东京),晶体成分采用X射线衍射法(XRD;MiniFlex,Rigaku Corp.日本东京)。Cu Kalpha;辐射用作X射线源,支架旋转速率设置为10°/min。

2.2. 制备晶内和晶界复合材料

制备晶内复合材料需要将晶内纳米SiC颗粒/Mg2Si复合材料粉末(见第2.1节)放入直径为15 mm厚度5 mm的石墨模具中。在50MPa的单轴压力下,使用放电等离子烧结烧结(PAS;PAS-III.-Es,Elenix,日本东京)15分钟。这些测试的条件如我们之前研究所述[9,18]。

在相同条件下烧结了纳米SiC颗粒晶界复合Mg2Si材料用于对照。需要注意的是,这里只讨论了体积分数1%和5%SiC的晶界复合材料,因为在晶界过度添加第二相会抑制 Mg2Si 晶粒的烧结。因此在相同条件下无法烧结10vol%SiC的晶界复合材料。

烧结后,使用颗粒直径为 1 mm的钻石膏对样品进行了仔细抛光,并使用SEM观察烧结样品的形态。

2.3. 力学性能测量

使用超声波脉冲回波法对烧结块体的弹性性能进行了测量,该方法广泛用于测量烧结粉末块体的杨氏弹性模量。利用我们最近的研究[9]使用的超声波脉冲接收器(JPR-10CN,ProbeCorp.Ltd.,日本横滨)测量样品的纵波和横波,杨氏弹性模量E的计算公式如下[19]:

E=(1)

其中rho;表示样品的密度。VL 和 VS表示纵波和横波的声速,分别采用反射和折射技术获得,超声波频率设置为5 MHz。

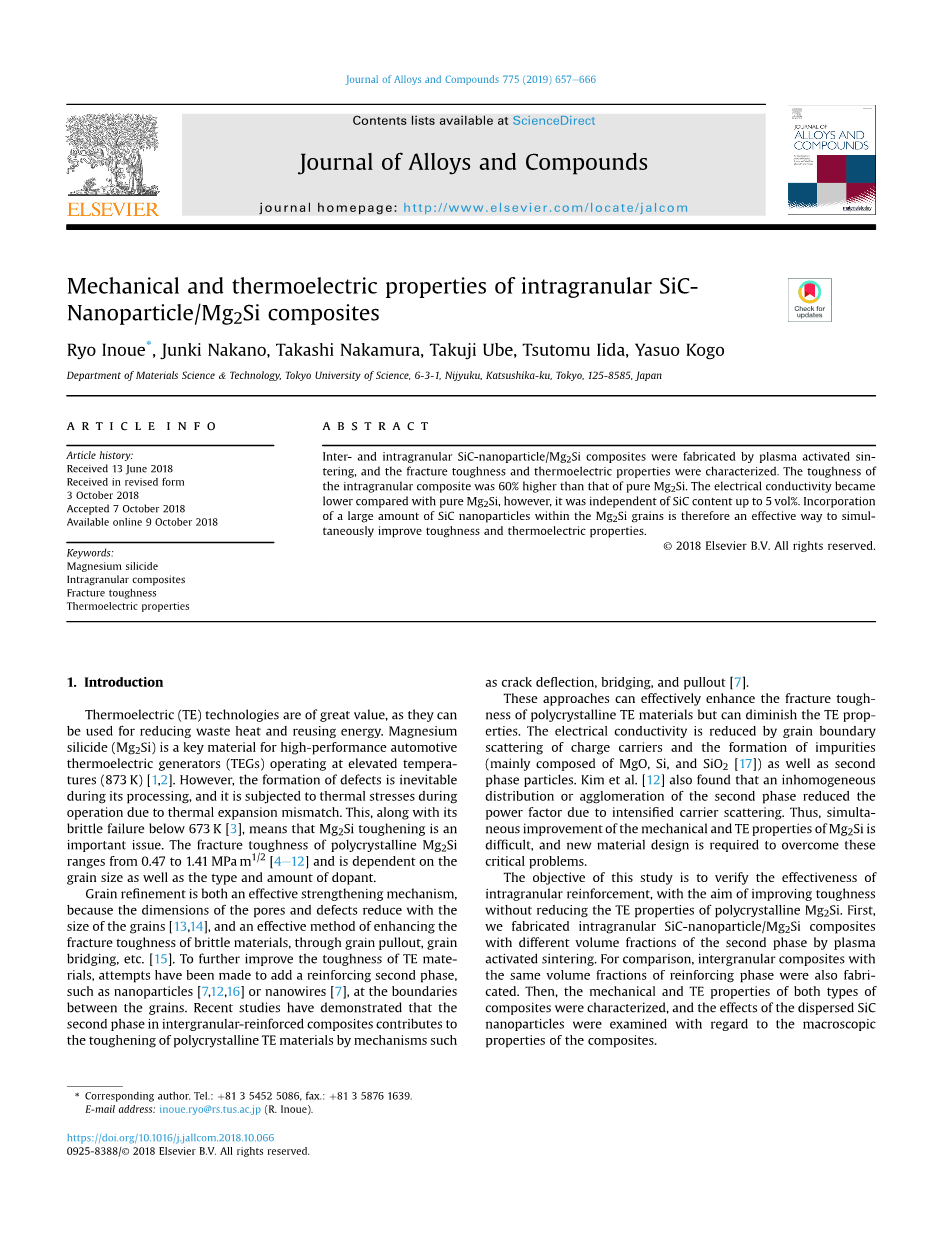

断裂韧性使用装备了维氏压头的硬度测试仪(MVK-E,Akashi Corp,日本横滨)测量。试样表面的压痕载荷为2.94~4.98 N,最大负载保持时间15 s。用光学显微镜(BX-60, Olympus,日本)仔细观察了维氏压痕和从压痕角产生的裂纹。维氏压痕和裂纹长度的相关内容如图1所示。在本研究中,使用下方程[20]计算表面断裂韧性 KC:

KC=(2)

其中P为载荷,E是复合材料的杨氏模量,c是平均裂纹长度,a是压痕对角线长度的一半。此方程适用于中位/径向裂纹的形成,我们以前的研究[21]中验证了这些复合材料中位/径向裂纹的形成,因此方程(2)适用。

图1 维氏压痕示意图和裂纹长度定义

2.4. 热电属性测量

为了研究增强相对热电性能的影响,我们研究了在高温(873 K)下材料的热导率kappa;、电导率sigma;和塞贝克系数S。S使用商用设备测量(ZEM-3,ULVAC-Riko,日本东京); sigma;通过四端传感器测量; kappa;根据关系kappa;=alpha;Crho;计算,其中alpha;、C和rho;分别是样品的热扩散率、比热和密度,由商业设备(TC-1200RH、ULVAC,日本东京)用激光微扰法对尺寸对7times;7times;1 mm的矩形标本分别测量得出。在高温下使用以下方程计算无量纲热电优值:

ZT=S2sigma;/kappa; (3)

图2 SiC含量1vol%,5vol%,10vol%粉块的SEM图像

图3 熔融后样品研磨粉末的典型TEM图像

3. 结果和讨论

3.1.纳米SiC颗粒晶内复合Mg2Si材料的微观结构

不同含量SiC熔融后粉末的典型 SEM 图像如图2所示。无论SiC含量如何,都可以观察到较大的空隙,这可能由Mg的蒸发所致。Mg2Si晶粒相互接触,但晶界在熔融过程后消失。粉末经过压缩、碾碎后的亮场和暗场的TEM 图像如图3。红色标记的小衍射环源自Mg2Si 的(111)平面,较大的环源自beta;-SiC 的(111)平面。图3(b)和(c)分别由直束光斑和较大的衍射环构成。因此,图3(c)中的亮场对应于SiC,这表明SiC颗粒已被纳入Mg2Si 晶粒中。

烧结样品的XRD图谱如图4(a)所示,图4(b)为Si(111)平面衍射峰的放大视图。除了Mg2Si和SiC外, MgO的(200)和(220)平面和Si的(111)平面出现峰值,但在烧结后没有观察到由其他反应产物产生的峰。众所周知,氧化产物是由以下反应形成的:

Mg2Si O2→ 2MgO Si (4)

根据报告结果,这种反应在773 K以上的条件下可反应完全[22]。因为粉末在熔融和烧结期间分别被加热到1360 K和1153 K,因此可以预测有MgO和Si生成。参考强度比(RIR)半定量分析确定的标本组成见表1。无添加剂烧结的Mg2Si简称纯Mg2Si,分别含有3.70 wt%和0.31 wt%的MgO和Si。这些值与以前的研究[17]相当。纳米SiC颗粒复合Mg2Si材料中的杂质量大于纯Mg2Si。此外,晶内复合材料中的杂质含量比在相同烧结条件下制备的晶界复合材料要大,因为晶内复合材料的粉末是通过两个加工步骤(即熔融和烧结)制备的。

纯Mg2Si和不同SiC含量的晶内复合材料烧结后的典型SEM图像如图5(a)所示。作为比较,含有1和5 vol% SiC颗粒的晶界复合材料如图5(b)所示。没有展示10 vol%的SiC晶界复合材料,因为在晶界上过量的SiC抑制了烧结和晶粒生长,在相同的条件下没有烧结成功。SEM图像清楚地显示,任何试样中均看不到气孔、缺陷或裂纹。每种材料密度均高于95%(见表1)。在纯Mg2Si中,晶界上的杂质与XRD图谱中确定的MgO或Si氧化产物相对应,可以在低对比度下明显区分开。在晶内复合材料中,SiC颗粒不仅分布在晶界,也分布在 Mg2Si 晶粒中。相反,在晶界复合材料中,纳米SiC颗粒仅分散在 Mg2Si 晶粒之间的边界上,所以可以清楚分辨Mg2Si晶粒。需要注意的是,在晶界复合材料中Mg2Si晶粒尺寸大于晶内复合材料中的晶粒。

图4 (a)熔融和烧结后样品的XRD图谱

(b) Si (111)平面的放大图

表1 纳米SiC颗粒复合Mg2Si材料组分、表面密度和理论密度

|

SiC体积分数vol% |

|

|

|

|

表面密度rho; (g.cm3) |

理论密度rho;i (g.cm3) |

|||||

|

Mg2Si |

- |

96 |

- |

3.7 |

0.31 |

1.99 |

2 |

||||

|

Mg2Si-SiC(晶界) |

1 |

93 |

0.38 |

6 |

0.65 |

2.02 |

2.01 |

||||

|

5 |

87.6 |

6.66 |

5.05 |

0.71 |

2.06 |

2.06 |

|||||

|

Mg2Si-SiC(晶内 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[237464],资料为PDF文档或Word文档,PDF文档可免费转换为Word |