英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

多层石墨烯高效提升石墨烯/环氧树脂复合材料热传导性能分析

摘要:本文主要分析石墨烯层数和多层石墨烯片尺寸对其环氧树脂复合材料导热系数的影响。分子动力模拟结果显示随着石墨烯层数的增加,石墨烯片的平面内导热系数和石墨烯/环氧树脂界面的导热系数均呈现增加的趋势。然而,多层石墨烯薄片如此高的导热系数并不能够高效地提升复合材料的导热系数,除非它们具有较大的横向尺寸,使其具有与单层石墨烯薄片相近的纵横比。现有的实验结果表明由直径超过30mu;m的石墨纳米板(ngt;10)制成的复合材料在浓度为2.8%的情况下即可使复合材料的热传导率提高到~1.5Wmminus;1Kminus;1,始终高于含有相同单层或多层石墨烯填充浓度下复合材料的热传导性能,证实了选用具有大横向尺寸的多层石墨烯板作为填充相在提升复合材料热传导性能方面的优势。我们的研究结果将为使用具有低成本的多层石墨烯作为导热填料制备复合材料,使其在各种热处理器件中实现实际应用提供一定的理论指导。

关键词:石墨烯,层数,尺寸,复合材料,热导率。

正文:具有快速散热的热处理系统已经成为影响现代电子设备使用寿命的最关键问题之一,电子、光电子、电池等产生的热量,需要进行有效的消散,以防止设备过热引起的故障。传统的散热方法是使用具有高效热传导性能的银、镍等填充聚合物基体中的复合材料作为热界面材料进行散热。然而,这类材料只有当银、镍等填料的填充浓度非常大时复合材料的热导率才能达到1Wmminus;1Kminus;1,这将导致设备的重量大幅增加,影响其应用。自石墨烯被发现以来,石墨纳米片最初被认为是传统金属的替代填料。随着人们对石墨烯研究的深入,石墨烯、多层石墨烯及其复合材料在热管理系统中的应用引起了人们兴趣,开始探索将石墨烯及其衍生物作为填充相有效提高聚合物基复合材料的热传导性能。与传统的金属填料相比,石墨烯不仅能够在低填充浓度时即可使复合材料的热传导系数得到了前所未有的改善,而且能够大大降低与金属表面的接触热阻。除此之外,低浓度的填充减轻了电子产品的重量,降低了复合材料的粘度,使其更便于加工。现有的研究结果尽管在理解石墨烯和石墨烯/聚合物界面的热输运方面已经取得了大量的成就,但当石墨烯薄片的填充量浓度小于10%时,其复合材料的热导率仅能达到1minus;5Wmminus;1Kminus;1,远远低于预期。尽管增加基体中石墨烯的含量可以提高复合材料的热传导率,但随之而来的聚合物粘度的大幅增加使得复合材料很难加工,限制了其在实际中的应用。此外,如果石墨烯的含量超过渗透阈值,将会使复合材料导电性能的大幅提高,其作为热界面材料可能会导致短路现象发生。因此,聚合物基体中填充较低浓度的石墨烯,并能够高效地改善复合材料的热传导率则成为了人们关注的焦点。

为了充分利用石墨烯固有的高热传导特性,以往的研究主要集中在单个石墨烯薄片在基体中的全剥离和均匀分散,以及裁剪石墨烯与基体之间的界面以降低界面阻力上。而石墨烯的尺寸,包括层数和横向尺寸,往往会对石墨烯纸和石墨烯/聚合物复合材料的机电性能产生显著影响,如今它们对复合材料的热传导率的影响开始引起了人们的关注。人们发现二维石墨烯的大小和层数大大影响其热传导性能,由于声子平均自由程较长,石墨烯在平面内的热传导率取决于其沿热流方向的长度,且随着长度的增加,热传导率也随之增加。尽管层数的增加会导致悬浮或独立石墨烯的热传导率减小,但是对于支撑和包裹石墨烯薄片的热传导率来说,情况正好相反。悬浮石墨烯薄片和支撑石墨烯薄片之间的热传输行为的差异,其原因在于周围的材料,比如,衬底或基体可抑制石墨烯中的声子能量,当石墨烯片被另一种材料支撑或包裹时,可降低其热传导率。实际上,负载于SiO2基片的石墨烯的热传导率在室温下仅有580Wmminus;1Kminus;1,几乎比悬浮物的热传导率5000Wmminus;1Kminus;1低一个数量级。通过增加层数,有基底的石墨烯的热传导率的大小逐渐增加到与大块石墨烯的热传导率1900Wmminus;1Kminus;1一致。这一现象表明,嵌在基体中的石墨烯片的热传导率也会随着层数的增加而增加,复合材料的热传导率也会随着多层石墨烯片的增加而得到改善。然而,为了使更多层数石墨烯复合材料的热传导率更高,还需要考虑另外两个因素,除了填料本身固有的热传导率外,一个重要的因素是填料/基体界面的导热系数,其对层数的依赖性在很大程度上是未知的。另一个值得密切关注的因素是石墨烯的横向尺寸,它往往会对石墨烯纸和复合材料的热传导性能产生重大影响。

了解层数对复合材料热传导率的影响对下一代热管理应用具有重要意义。多层石墨烯片通常由层数在2到10之间的多层石墨烯层组成,而石墨烯纳米板的厚度更大,可达100 nm。从实际应用的角度来看,当层数减少到单层时,制作过程会变得复杂和昂贵,因此多层结构更适合大规模生产。我们由此需要制定使用多层石墨烯片的方法,以达到与单层石墨烯片相同甚至更高的复合材料热传导率。我们用多尺度建模与实验相结合的方法来阐明层数和石墨烯片的侧向尺寸对石墨烯/环氧树脂复合材料热传导率的影响,通过分子动力学模拟的方法研究了层数对石墨烯/环氧树脂界面导热性能的影响,并利用分析模型探讨了石墨烯尺寸的重要性。并结合文献中的实验数据,对不同石墨烯纳米板侧向尺寸的热传导率进行测量,以验证上述建模结果。

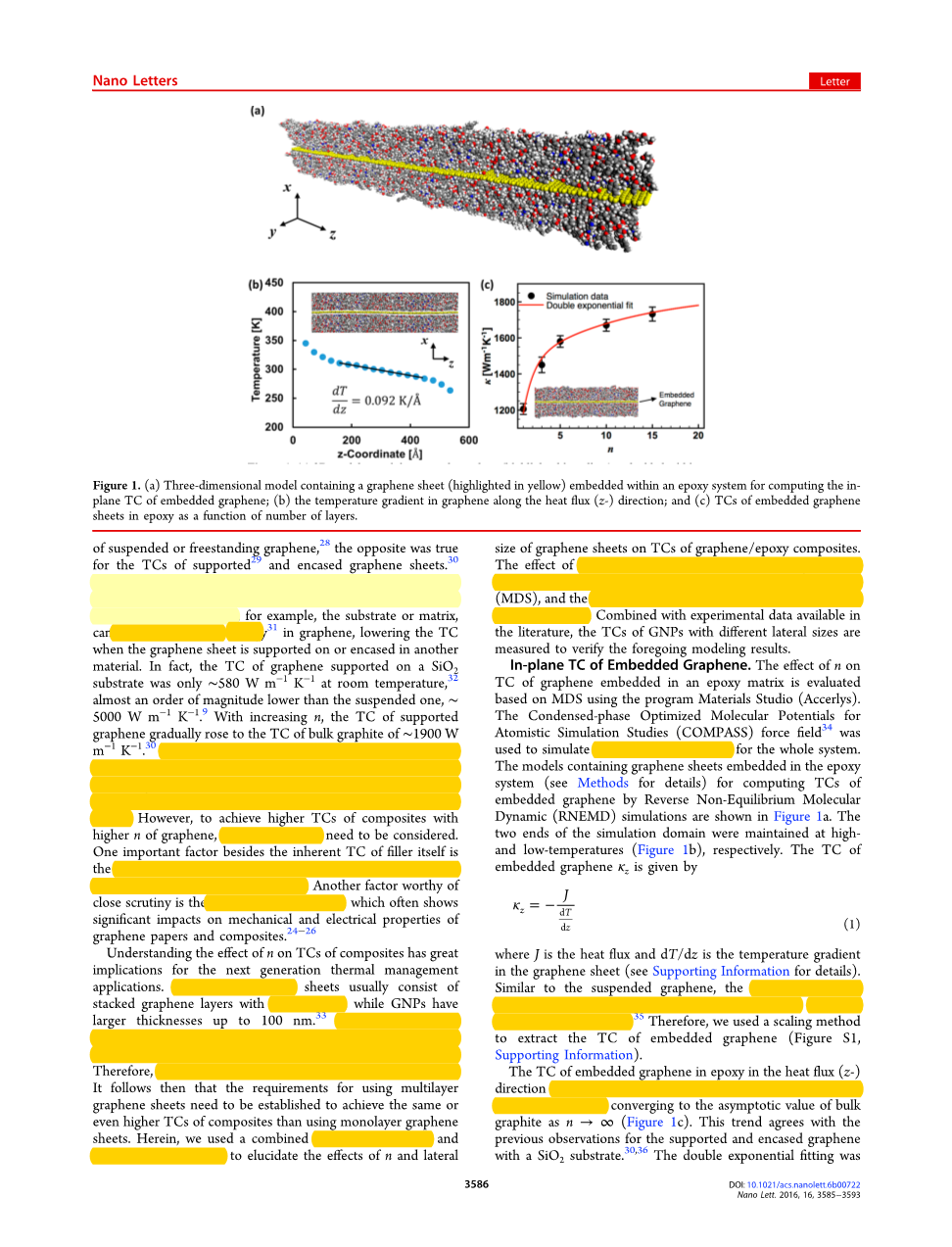

分子动力学模拟使用程序材料工作软件(Accerlys)预估了层数对于石墨烯/环氧树脂复合材料热传导率的影响,利用原子模拟研究(COMPASS)力场中的凝聚相优化分子势来模拟整个系统的原子间相互作用,通过反向非平衡分子动力学(RNEMD)模拟计算包含石墨烯片的嵌入式石墨烯环氧体系的热传导率的模型。仿真域的两端分别在高温和低温下维持。嵌入石墨烯的热传导系数是由下式给出:

(1)

J为热通量,dT/dz为石墨烯薄片的温度梯度。与悬浮石墨烯类似,由于声子平均自由程较长,嵌入石墨烯的热传导率也可能取决于其长度。因此,我们采用比例法得到嵌入石墨烯的热传导率。

在热流(z-)方向上,环氧树脂中嵌入石墨烯的热传导率最初随着层数的增加而迅速增加,当层数大于5时缓慢增加。当层数无穷大时,其热传导率收敛于大块石墨烯的热传导系数值。这一趋势与之前对SiO2衬底支撑和包裹石墨烯的观察结果一致。双指数拟合被用于反映一个物理趋势,其特征是随着层数的增加,增量的速率逐渐减小,同时也可以用来估算大块石墨的热传导率。利用双指数拟合的数据外推得到了大块石墨的热传导率1854Wmminus;1Kminus;1,这个值与实验值非常吻合。声子振动功率谱对于了解声子传输行为来说,是一个很有用的工具。声子由速度功率谱自相关函数的离散傅里叶变换得到

(2)

其中为在频率为时的声子振动功率谱,为相关函数,从时间起源总积分时间t= 5ps,速度在每2fs是相关的。周围环氧基体抑制了石墨烯薄片中碳原子的振动,使得嵌入石墨烯的振动功率低于悬浮石墨烯。随着层数的增的影响。这意味着层数的增加可能有利于提高复合材料的热传导率,因为层数的增大,振动功率的部分恢复主要是由于内层的存在,内层的振动几乎不受周围基体加会引起石墨烯薄片热传导率的增加。

整个界面的热传导率通常低于在平面方向上的,块状复合材料的热传导率有限是主要原因之一。反向非平衡分子动力学模拟研究了石墨烯/环氧树脂界面的导热性能,将多层石墨烯片平行垂直于热流方向嵌入两个环氧树脂电池之间。为了量化界面上的热传导率,我们在界面上创建了一个类似于电路的热电路。热阻由三个热阻产生的热阻组成

(3)

为当热量流入石墨烯时,环氧树脂/石墨烯界面的热阻,为石墨烯产生的热阻,为当热度离开石墨烯时石墨烯/环氧界面处的热阻。两种界面热阻和由下式给出

, (4)

其中和分别为两个接口的温度梯度, J为厚度方向的热通量。界面热阻为两种热阻的平均值

(5)

界面热传导率由下式给出

(6)

其中t为界面的厚度。

石墨烯厚度方向上的热传导率由下式给出

(7)

其中dT/dx是石墨烯薄片内部的温度梯度。整个界面/石墨烯/界面的热传导率为

(8)

其中d为石墨烯和两个界面的总厚度。

对于单层石墨烯,其界面/石墨烯/界面的热传导系数kx仅为0.051Wmminus;1Kminus;1几乎比环氧树脂的热传导系数低一个数量级,当层数达到13时,热传导率几乎增加到六倍到0.35Wmminus;1Kminus;1。当层数为7时,它的热传导率超过了环氧树脂(0.2 Wm minus;1K minus;1 ),不再是限制复合材料的热传导率的因素。随着层数的增加而增加的界面/石墨烯/界面的热传导系数kx是由于增加了石墨烯在厚度方向的热传导系数kg和界面热传导系数kI。随着层数从1层增加到13层,界面热传导系数kI从0.050逐渐增加至0.064Wmminus;1Kminus;1,而kg显著增加到1Wmminus;1Kminus;1。这意味着kx的增加主要是由于增加了kg。然而,同样值得注意的是, kx只有kg大约三分之一大小,这意味着界面的存在大大限制了界面/石墨烯/界面的热传导系数。低界面热传导系数kI(lt;1 Wmminus;1Kminus;1)主要来自高界面热阻RI,其大小介于石墨烯片和环氧树脂之间,大概在 10-9m2KWminus;1数量级,这与实验和仿真结果一致。随着层数的增加,界面阻力逐渐减小,在大约7层的时候达到饱和。

两种表面之间的界面阻力与两种材料之间的界面粘附能密切相关,较高的界面粘附能通常会导致较低的界面热阻。我们建立了含环氧树脂和石墨烯的界面粘附能计算模型,在x和y方向上应用周期性边界条件,在z方向上应用10nm的真空平板。值得注意的是,在模拟过程中,石墨烯薄片无论层数是多少,都保持相对平缓。较薄的石墨烯薄片可能比较厚的多层石墨烯薄片更灵活,因此更容易在基体内形成褶皱、皱褶和折叠。尽管石墨烯薄片的这种柔性可能会影响其与基体的耦合,但由于石墨烯薄片的纳米尺寸和周期性边界条件,分子动力学模拟无法捕捉到这种柔性,这比实际复合材料中典型的褶皱尺寸要小。尽管如此,我们更感兴趣的是去了解层数在石墨烯薄片上对热传导率的内在影响,因此,界面粘附能由它们之间的范德华力相互作用决定,该相互作用假设石墨烯薄片为平面,而与层数无关。界面粘附能由下式给出

(9)

其中ET为整个系统的总能量,Eg为不与环氧树脂相互作用的石墨烯的能量,Eep为不与石墨烯相互作用的环氧树脂的能量。界面粘附能随着层数的增加而不断增加,类似于嵌入石墨烯的热传导率。这种现象可以用单层石墨烯对范德华相互作用的透明性来解释,其中范德华力通过单层石墨烯传递。换句话说,石墨烯薄片中间的非接触层可以通过范德华相互作用对环氧分子施加引力。随着石墨烯层数的增加,更多的内层石墨烯能够与环氧分子相互作用,从而产生更高的界面粘附能EI,当层数gt; = 7时,增加速率开始减慢。这一观察结果表明,石墨烯层对环氧分子施加的范德华力超过了离环氧分子约7层时,部分被中间的多层石墨烯屏蔽,因为随着层数的增加,石墨烯层会逐渐成为范德华力的不透明屏障。随着EI的增大,RI随着层数的增大而减小,EI和RI几乎呈线性反比关系。

虽然通过增加层数的方法可以改善嵌入石墨烯在平面方向

全文共9860字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[716]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。