对橡胶集料混凝土的力学性能的评估

摘要

与传统混凝土相比,橡胶集料混凝土在力学性能上存在一些已知的缺点,特别是抗压强度方面。之前许多研究者试图用各种方法克服材料缺陷,然而,研究结果却经常互相矛盾或高度分散。在这次研究中,我们采用了三种方法来改进和评估橡胶集料混凝土的力学性能,分别是:用NaOH溶液对橡胶预处理、使用硅粉添加剂、增加混凝土水泥含量。我们使用了15种配合比混凝土混合物衡量橡胶预处理时间为0-2小时,硅粉含量为0-15%和水泥含量为300-400对橡胶集料混凝土坍落度、短期和长期抗压抗拉强度的影响,其中橡胶含量为0%和20%。每种配合比混凝土中,制备六个100200mm的圆柱体试块用于评估7天和28天的抗压强度,另外制备四个100200mm的圆柱体试块用于评估56天和84天的抗压强度。此外,每种配合比混凝土中,制备两个150300mm圆柱体试块用于测试确定28天的间接抗拉强度。结果表明,采用NaOH溶液对橡胶集料预处理0.5小时,0%的硅粉代替水泥量,350的水泥含量是此评估范围内提高橡胶集料混凝土性能的最佳选择。

- 引言

由于废旧轮胎引发的健康和环境风险,天然矿物骨料的稀缺和成本,最近研究的一个重要组成部分就是将废旧轮胎橡胶作为混凝土中矿物骨料的部分代替,从而产生一类称为橡胶集料混凝土的混凝土。废旧橡胶的回收利用可以节约宝贵的自然资源和减少进入垃圾填埋场的橡胶量。之前的对橡胶集料混凝土的试验研究表明,在混凝土中添加橡胶可以增强其延展性,韧性,抗冲击性,能量耗散和阻尼比。然而,与传统混凝土相比,这会降低它的抗压强度,抗拉强度和弹性模量。这种强度降低的一些主要原因是低水力传导率和橡胶集料的光滑表面,这两个原因都导致橡胶和水泥的界面黏附性较差。这种不良的黏附性也归因于硬脂酸锌的存在,其存在于制造过程轮胎的配方中。这种硬脂酸锌迁移并扩散到橡胶表面,形成一层排斥水的皂层。

为了提高在混凝土中使用橡胶的效果,先前已经介绍了几种方法。在这些方法中,使用NaOH溶液对橡胶集料进行化学预处理,使用硅粉添加剂代替部分水泥,增加橡胶混凝土的水泥含量是最常见的。然而,使用这些方法的有效程度在迄今为止发表的研究中是不一致而且分散的。Balaha等人试验了三种不同的水泥含量,即300、400、500的橡胶配合比混凝土混合物,这种橡胶混凝土含有高达20%的沙量被橡胶代替,并且橡胶集料被NaOH溶液处理30分钟。此外,他们用硅粉代替了15%的水泥重量。他们的研究结果表明,随着水泥含量增加到400,橡胶集料混凝土的性能逐步增强。超过400的水泥含量之后,性能提高及其微小。然而,当使用400时,坍落度表现不佳。使用硅粉添加剂和NaOH预处理,混凝土坍落度分别增加77%和7%,抗压强度分别提高18%和15%,抗拉强度分别提高9%和6%。Eldin和Senouci将橡胶集料在NaOH溶液中处理5分钟,使用这种橡胶集料的橡胶集料混凝土的抗压强度提高了16%。Pelisser等人使用NaOH溶液预处理橡胶集料,并将15%水泥重量的硅粉添加到配合比混凝土混合物中。他们的结果是混凝土抗压强度几乎完全恢复。Guuml;neyisi等人已经观察到,使用硅粉添加剂后,可加工性较低,但橡胶集料混凝土的抗压强度较高。另外,随着橡胶含量的增加,硅粉对强度的积极作用减弱。Mohammadi等人将橡胶集料在NaOH溶液中预处理20分钟、2小时、24小时、48小时和7天。他们的研究结果表明,24小时是橡胶的最佳处理时间,因为这时候橡胶集料混凝土的抗压强度和抗弯强度都最大。然而,这种预处理对混凝土坍落度没有影响。Hamza和Ghedan先用NaOH溶液处理橡胶集料,然后在橡胶混凝土中加入一种叫SILAN的偶联剂。他们的研究结果表明,与未经处理的橡胶配合比混凝土混合物相比,其抗压强度提高了74%。

其他研究人员反映说这些方法的结果都大相径庭甚至互相矛盾。Deshpande等人将改性的橡胶集料在NaOH溶液中浸泡了20分钟。他们的结果表明经过预处理和没有预处理的橡胶混凝土的抗压和抗拉强度几乎没有区别,然而,预处理的橡胶混凝土的抗弯强度提高了12%。田等人使用NaOH溶液预处理橡胶24小时,然后自来水冲洗橡胶3小时,他们得到橡胶集料混凝土的抗压强度减弱了3.7%。李等人使用NaOH溶液处理橡胶集料30分钟,发现经过预处理的橡胶混凝土的性能与没有预处理的性能几乎相同。Turatsinze等人提到NaOH溶液预处理橡胶导致的强度效益并不显著。Youssf等人研究了不同水泥含量,NaOH溶液处理橡胶30分钟,硅粉代替10%水泥重量对橡胶集料混凝土的力学性能的影响。他们的结果表明,当使用425水泥含量时,橡胶集料混凝土抗压强度的损失小于350水泥含量时。此外,他们说,使用预处理橡胶时,混凝土坍落度和抗拉强度分别下降了25%和13%,但是,与未预处理橡胶相比,抗压强度和弹性模量分别增加了15%和12%。当使用硅粉时,除了橡胶含量为20%的砂体积时抗压强度略有增加,其余影响并没有观察到。Albano等人试图对橡胶使用NaOH溶液预处理和SILAN预处理以增强橡胶和水泥浆之间的附着力,但与未经预处理的橡胶混凝土相比,并没有发现显著的改变。

之前的研究结果的矛盾和变化表明,未来对橡胶集料混凝土的性能增强研究显得十分必要。本文研究了15种橡胶集料配合比混凝土混合物的力学性能。为了评估橡胶集料混凝土的力学性能,我们研究了橡胶预处理时间、硅粉含量和水泥含量对橡胶集料混凝土的新鲜和硬化性能的影响。这些数据提供了支持橡胶集料混凝土进一步发展所需的其他信息。

- 试验方案

下列因素可能影响混凝土的性能:水与水泥的比例,橡胶含量和水泥含量。该试验计划重点关注影响混凝土基质中橡胶/水泥界面粘附的因素,如水泥含量,橡胶预处理和SF含量。

橡胶/水泥界面粘合性差是橡胶混凝土性能不足的主要原因之一。增加混凝土中橡胶含量可以提高其动态性能。然而,根据Khatib和Bayomy的建议,在混凝土中使用20%以上的橡胶可能会放大对混凝土特性的不利影响。在本项研究中,试验研究了含有0%和20%体积的橡胶集料代替部分细骨料的混凝土的性能。通过测试128个标准混凝土圆柱体试块,我们检测了15中配合比混凝土混合物中橡胶处理时间、硅粉含量和水泥含量对橡胶集料混凝土的坍落度、短期和长期抗压抗拉强度的影响。

-

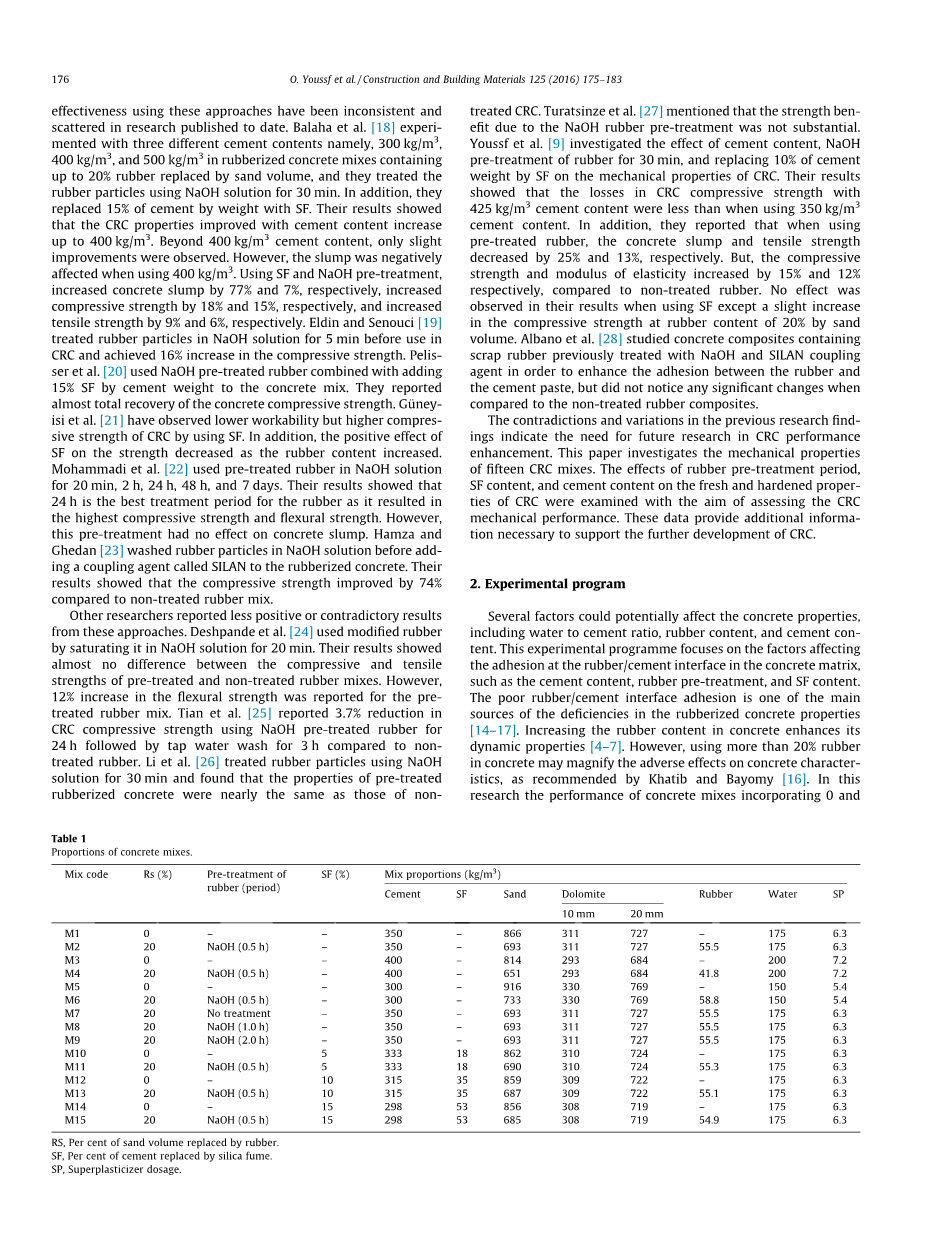

- 混凝土材料和变量

表格1总结了本研究中所有配合比混凝土混合物的不同组分。根据澳大利亚标准AS 3972,比重为3:15的通用水泥类型被用作配合比混凝土混合物中的粘合材料。比重为2.2的致密硅粉用作混凝土水泥的部分代替物。使用标称最大尺寸为10mm和20mm的白云石作为粗粒聚集体。使用最大骨料尺寸为5mm的河砂作为细骨料。橡胶集料尺寸分1.18mm和2.36mm两种,用作砂的体积代替物。所有使用过的聚集体的筛分分析如图1所示。白云石的比重,单位重量和细度模数分别为2.72,1570和6.02; 沙子分别为2.65,1630 和2.36,橡胶集料分别为0.85,530,4.53。将比重为1.08的聚羧酸醚型超增塑剂(SP)加入配合比混凝土混合物中,以达到所需的混凝土可加工性。

这项研究中的变量是:使用10%NaOH溶液预处理橡胶集料0.0小时,0.5小时,1.0小时和2.0小时; 硅粉含量为水泥重量的部分代替品,分别为0%,5%,10%和15%; 混凝土水泥含量为300,350,和400 。

-

- 橡胶预处理

橡胶集料的预处理在增强橡胶/水泥界面粘合方面起着重要作用。使用NaOH溶液预处理橡胶可以去除制造过程中轮胎橡胶表面残留的硬脂酸锌层。与未经处理的橡胶相比,NaOH溶液能够消除橡胶表面上的添加剂,在橡胶外表面留下空隙,造成相对粗糙和多孔的表面。此外,它还提高了水力传导率和橡胶/水泥水转移率,使界面水化,从而提高了橡胶和水泥的附着力。Youssf等人在之前的研究中已经成功地将经过NaOH溶液预处理的橡胶用于橡胶混凝土中。

在本试验中,使用10%的NaOH溶液预处理橡胶集料,时间分别为0.0小时、0.5小时、1.0小时和2.0小时。试验开始前,要用自来水洗涤橡胶集料以去除杂质和灰尘,然后将橡胶集料浸入到NaOH溶液中保持所需的时间。最后,将橡胶集料在水中搅拌至其pH为7,然后风干。最后的洗涤对去除残留的NaOH溶液是必要的,以防止其减弱混凝土耐久性。橡胶预处理过程如图2所示。图显示了将橡胶集料浸入NaOH溶液中至其pH为14,在洗涤期间每5分钟,使用pH计记录橡胶溶液的pH。预处理之后,完全去除NaOH溶液总共要30至45分钟。

-

- 混凝土混合设计

配合比混凝土混合物根据AS 1012.2设计。对照混合物(M1)的目标抗压强度为50MPa。所有混合物中,水/粘合剂的比例为0.5,SP含量为粘合剂重量的1.8%。细骨料与粗骨料重量比为1:1.2。10mm与20mm粗骨料之比为1:2.34。对照混合物的混合程序如下:将干砂和白云石混合1分钟;加入一半水,混合1分钟;静置两分钟;加入水泥,水,外加剂,然后混合两分钟。制备橡胶集料混凝土过程中,需要首先将橡胶集料和干胶凝材料在外部容器中混合1分钟,目的是增强橡胶/水泥界面粘合力,这是影响橡胶集料混凝土强度的已知主要因素之一;其余步骤和对照混合物步骤相同。

-

- 标本准备和测试

根据AS 1012.3.1的标准坍落度试验用于测量每种混合物的混凝土的可加工性,如图3(a)所示。制备六个每种混合物的100200mm圆柱体试块,三个用于评价7天时的抗压强度,三个用于评价28天时的抗压强度。从M10和M11两种混合物中制备另外四个100200mm圆柱体试块,两个用于评价56天时的抗压强度,两个用于评价84天时的抗压强度。这样目前有98个圆柱体试块,分别属于15中混合物。此外,制备两个每种混合物的150300mm圆柱体试块以测定28天时的间接抗拉强度,这是额外的30个圆柱体试块。传统的浇注混凝土压实方法是使用标准的压实杆和锤子完成的。

所有样品要在24小时后脱模,并标记各种测试。然后根据AS 1012.8.1,将他们在23plusmn;2℃的水浴中固化。在测试当天,根据相应的澳大利亚标准将试样在单调负载下进行测试直至发生故障。根据AS 1012.9,使用1800kN容量试验机以20plusmn;2MPa / min的恒定加载速率进行压缩试验。根据AS 1012.10使用1.5plusmn;0.15MPa / min的恒定加载速率进行间接拉伸试验。混凝土试验如图3所示。

- 试验结果和讨论

本节讨论了橡胶预处理时间,硅粉含量和水泥含量对橡胶集料混凝土坍落度,短期和长期抗压强度以及抗拉强度的影响。表2显示了本研究中所有配合比混凝土混合物的试验结果。

-

- 橡胶预处理时间的影响

通过比较M1,M2,M7,M8和M9的结果,我们确定了使用NaOH溶液预处理橡胶对混凝土坍落度,7天和28天抗压强度以及拉伸强度的影响。M1和M7可以比较在混凝土中加入橡胶和未加入橡胶两者的性能。M7,M2,M8和M9可以比较预处理时间分别为0.0小时、0.5小时、1.0小时和2.0小时的混凝土的性能。

如图4(a)所示,在M7中使用未经处理的橡胶(0.0小时预处理)使混凝土坍落度比对照混合物M1增加了26.4%。这归因于本研究中使用的低分级橡胶,其具有4.53的细度模量,与常规混凝土中2.36细度模数的砂相比,总体上增加了氢化物聚集体(砂和橡胶)的细度模量。提高混凝土骨料的细度模量可以提高其可加工性。另外,与没有预处理相比,橡胶集料的预处理对混凝土坍落度具有轻微的负面影响。与常规混凝土混合料相比,M2中橡胶集料预处理0.5小时,M8为1.0小时,M9为2.0小时,混凝土坍落度分别增加了21.8%,20.6%和20.6%;与为经预处理混凝土相比,M2,M2和M9混凝土坍落度分别减少了3.7%,4.6%和4.6%。这主要归因于预处理橡胶由酸溶液腐蚀产生的相对粗糙的表面。这种侵蚀效应导致橡胶集料在混凝土基质中相对缓慢的移动,从而减少了坍落度。增加橡胶预处理时间对橡胶集料混凝土坍落度没有显着影响。随着橡胶集料浸入NaOH溶液时间的增加,NaOH溶液不仅侵蚀橡胶的外表面,还渗透进橡胶内部并降低其刚度,这对混凝土的可加工性没有显著的影响。

图4(b)显示了7天和28天时橡胶集料混凝土压缩强度的变化。如图所示,与传统配合比混凝土混合物M1相比,在配合比混凝土混合物中使用未经处理的橡胶集料M7分别在7天和28天时抗压强度降低了30.5%和32.8%。然而,如图4(b)所示,NaOH的预处理能够恢复部分缺失强度。预处理时间为0.5小时的M2,与未经预处理(0.0小时)的M7相比,7天时和28天时的抗压强度分别提高了15.3%和17.2%;但是,与传统混凝土M1相比,仍有19.8%和21.3%的降低。橡胶集料的质地和刚度本质上影响橡胶集料混凝土的强度。橡胶集料的相对光滑的质地导致了橡胶集料和水泥砂浆的低粘合力。橡胶集料的较低刚度产生较高的内部拉伸应力,导致水泥砂浆的早期失效。最后,橡胶集料吸水率不如砂,水泥浆对橡胶集料的渗透降低,这导致了橡胶/水泥的界面附着力较差。使用NaOH溶液预处理橡胶集料会增加其外表面的粗糙度,这会导致橡胶与周围水泥浆之间的粘附力增加,从而增加强度。预处理时间超过0.5小时后,会对抗压强度产生负面影响,比如M8和M9。与0.5小时与处理时间的M2相比,1.0小时预处理的M8在7天和28天时抗压强度分别下降了6.9%和8.3%,2.0小时预处理的M9在7天和28天时抗压强度分别下降了

全文共11193字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[508]