英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

基于键的基于加工的近场动力学建模单向碳纤维增强聚合物材料

- Shang1·XD Qin1·SP Li1·H。Li1·XF Cao1·YH Li2

收稿日期:2018年8月17日/接受日期:2018年12月14日copy;Springer-Verlag London Ltd.,Springer Nature 2019的一部分

摘要

作为固体力学的替代理论,近场动力学理论是分析材料损伤过程的有效方法。本提出了基于键合的单向碳纤维增强聚合物材料(UD-CFRP)正交切削过程的动力学模型,并研究了相应的复合材料粘结失效准则,以更好地揭示UD-CFRP加工的加工机理. .从仿真和实验结果的比较可以看出,动态模型能够预测UD-CFRP加工中的切屑形成和表面损伤。还研究了临界拉伸和质量密度对机加工表面裂纹的影响。

关键词复合·动力学·正交切削·切屑形成·表面损伤

介绍

作为新型结构复合材料之一,碳纤维增强聚合物(CFRP)因其高刚度重量比,优异的断裂韧性和低热膨胀性而越来越多地用于飞机中的承载部件[1].复合材料的加工在飞机制造中是不可避免的。例如,为了满足组装的要求,钻井过程对于飞机工业来说是不可避免的。然而,复合材料具有不均匀性,各向异性和非延性行为,因此它在加工中带来了重大挑战,例如工具磨损和随后材料的损坏。复合材料切削过程的机理由于其结构复杂,比金属材料更复杂。正交切割过程能够揭示其中的潜在机制材料去除,因此研究复合材料切削过程的机理是一种有效的方法[2].过去已经广泛地进行了复合材料的实验加工。基于这些研究,可以发现纤维取向,刀具类型和加工参数是影响CFRP可加工性的主要因素[3–5].

随着计算机技术的发展,越来越多的数值模拟被用作更好地理解复合材料加工的有力工具[6].积极的研究继续提供对材料的本构行为和失效机理,切屑形成,切割引起的次表面损伤,切削温度等的理解[7–9].在CFRP的切割过程中,裂缝的形成和发展是不可避免的。然而,大多数数值模拟是通过有限元方法(FEM)建立的,其中其控制方程是基于经典力学导出的。众所周知,经典力学中存在偏微分方程。由于这些偏微分方程在裂纹尖端或表面上没有意义。因此,任何源自这些方程的数值方法都会在建模裂缝中继承这种困难。因此,在CFRP加工的建模中会出现这个问题。

2000年,人们提出了一种近场动力学理论,称为近场动力学理论[10–12].在这个理论中,连续介质力学经典方法被整体框架而不是偏导数重新定义。该

peridynamic的表达式具有整数形式,因此不需要特殊的假设来处理奇点。因此,peridynamic在材料失效建模方面具有许多优势,并且有许多学者通过peridynamic建立了不同类型的材料失效模型[13–16].对于复合材料,首次采用peridynamic方法分析了复合材料的拉伸破坏和冲击损伤[17].

Kilic通过peridynamic理论预测复合材料层合板的渐进损伤过程,其中复合材料的模型是不均匀的[18].Oterkus等人。已经实现了复合材料的基于键合的模型,其中纤维和基质具有不同的材料特性并且由键的取向限定[19].W Hu改进了用于CFRP的均质化peridynamic配方的模型。与旧模型相比,新模型可以与任何均匀或非均匀离散化一起使用,并且对于任何相对于网格方向的纤维取向[20].基于这些研究,peridyanmic理论已显示出在复合材料建模中的一些优秀应用。另一方面,peridynamic理论在金属加工过程建模中也有一些应用,与实验结果相比,这些数值模拟也有很好的结果[21, 22].总之,peridynamic理论非常适合分析复合材料的破损。

然而,没有为复合材料切割过程建立的动态模型。如上所述,随着复合材料应用的增加,复合材料的加工数量也在增加。复合材料切削过程的精确机制变得越来越重要。因此,本研究提出了动力学理论在单向碳纤维增强塑料复合材料正交切削分析中的应用。本文的其余部分组织如下:章节简要介绍了动力学理论2.复合材料切削过程的动力学模型见章节3.在节中4,正交切削单向碳纤维增强塑料复合材料的实验说明。此外,还对实验结果和数值结果进行了比较和讨论。主要结论在章节中进行了总结5

peridynamic理论概述

基于键的peridynamic配方

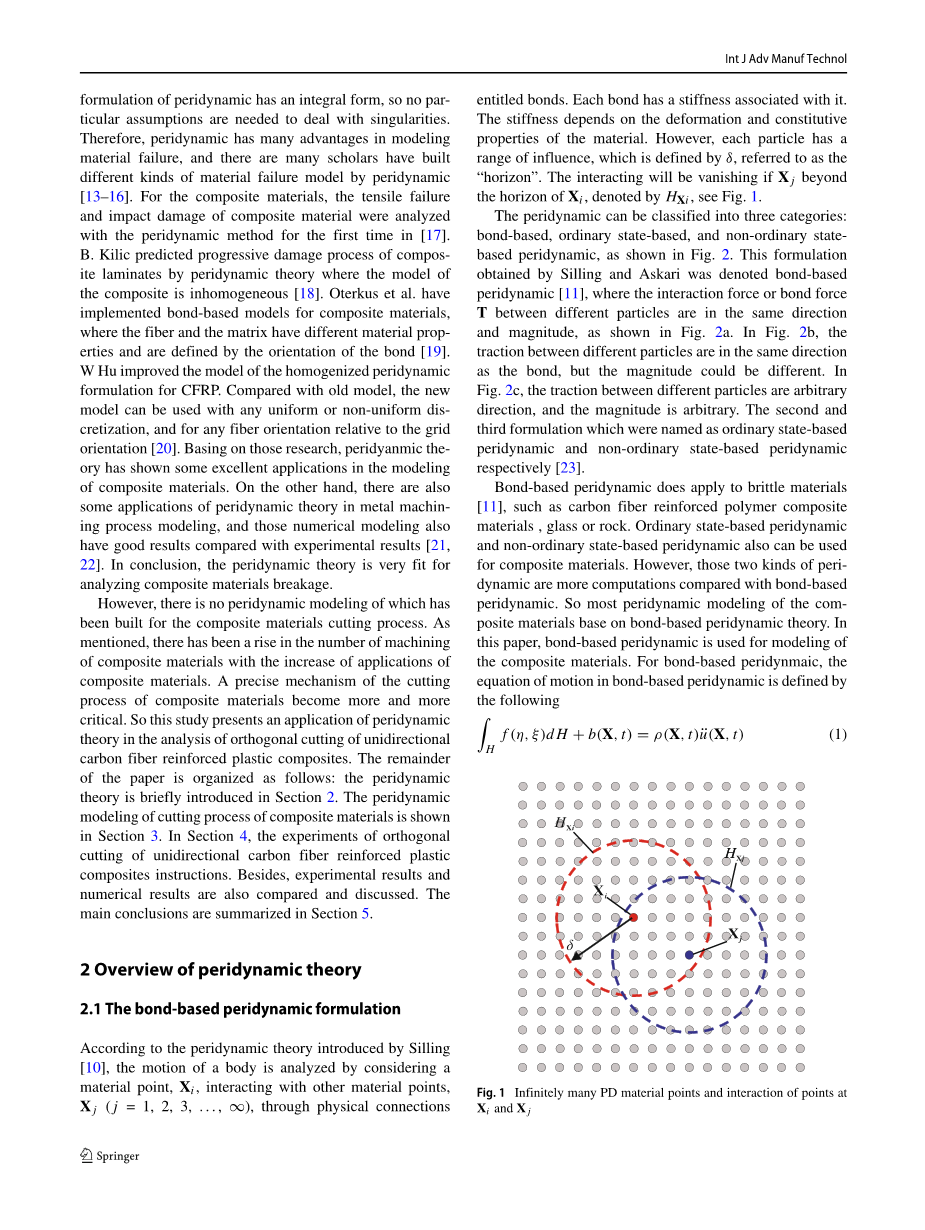

根据Silling引入的peridynamic理论[10],通过考虑物质点Xi ,与其他物质点相互作用,Xj (j = 1,2,3,...,infin;),通过物理连接来分析物体的运动.有权键。每个键具有与之相关的刚度。刚度取决于材料的变形和本构特性。然而,每个粒子具有一系列影响,其由delta;定义,称为“视界”。如果Xj 超出X的水平i ,由HXi 表示,则相互作用将消失,参见图2。1.

peridynamic可以分为三类:基于键,基于普通状态和非基于状态的peridynamic,如图1所示。2.由Silling和Askari获得的这种配方被称为基于债券的peridynamic [11如图1所示,不同颗粒之间的相互作用力或结合力T处于相同的方向和大小。2a.在图。2b,不同颗粒之间的牵引力与键的方向相同,但幅度可能不同。在图。2c,不同颗粒之间的牵引力是任意方向,且大小是任意的。第二和第三个配方分别被命名为普通的基于状态的peridynamic和非普通的基于状态的peridynamic [23].

基于键的peridynamic确实适用于脆性材料[11],如碳纤维增强聚合物复合材料,玻璃或岩石。普通的基于状态的peridynamic和非普通的基于状态的peridynamic也可用于复合材料。然而,与基于键的peridynamic相比,这两种peri-dynamic是更多的计算。因此,复合材料的大多数peridynamic建模基于键的peridynamic理论。在本文中,基于键的peridynamic用于复合材料的建模。对于基于键的peridynmaic,基于键的peridynamic的运动方程由以下定义

int;f (,) dH b (X, t) = (X, t) u (X, t) (1)

图1无限多的PD材料点和点的相互作用习和X

键型 (b)普通的(c)非普通的

其中rho;,b和u分别代表位于X的材料点的质量密度,体力,密度和加速度。1 表明物质点的力是物质点在其地平线和体力之间的所有相互作用力的总和。新的整合无论是否适用,运动方程式的形式结构中存在不连续性。参考配置中的相对位置xi;被定义为

(3)

在变形配置中,peridynamic力沿着这些材料点的相对位置的相似方向,并且变形配置是

Yj minus; Y = xi; eta; = Xj uj minus; X minus; u (4)

弹性各向同性材料,无热加载时,peridynamic force density采取形式

f = cs Yj - Yi

.Yj minus; Y.

其中参数c,s分别代表动力学材料参数,材料点X和X之间的机械拉伸j。机械拉伸定义为

(6)

基于Silling和Askari [11],材料参数c定义为

c = pi;delta;4

其中kappa;是材料的体积模量。

基于键的peridynamic的物质损坏

在基于键的peridynamic,如果机械拉伸拉伸值s0,键将断裂,并且在其余分析过程中,该键提供的粒子之间的相互作用将不再存在,如图2所示。3.基于 [11],临界拉伸的值s0 可以定义为

(8)

其中G0 是材料的临界能量释放比,而kappa;是体积模量。提出损伤指数phi;(X,t)来测量任何给定颗粒的受损键和活性键的关系。phi;(X,t)如图所示

mu;(xi;, t) = . 1 s le; s0

0

基于Eq。9,phi;在0和1之间,其中0代表未损坏的状态和1表示给定粒子的所有键的断裂。参数mu;仅用于指定键是激活还是断开。

在两个材料点X和Xj之间的s超过临界值

图3粘合力随拉伸而变化[11]

时间整合

离散的运动方程(1)可以改写为

其中N是材料点i的地平线内的材料点的编号。方程中的动力学运动方程的时间积分。11 可以使用显式前向和后向差分技术[11].在第n个时间步骤的材料点的加速度可以由等式1确定。11.基于明确的前向和后向差分技术可以获得下一个时间步的速度和位移。首先,可以通过获得第(n 1)个时间步长的速度

(12)

其中第n个时间步的加速度和速度是已知的。类似地,可以通过获得下一时间步的位移

尽管显式时间积分方案很简单,但它只是有条件稳定的。稳定时间步长,Ot是获得收敛结果和Silling和Askari [必要的]11]显示获得稳定时间步长的方法

基于Eq。14,时间步长通常在10minus;6和10minus;9之间。因切割速度慢本文为0.5m / min,对于完整的切割过程,时间步长太小。这可能会导致计算时间过长。为了提高计算效率,自适应动态松弛技术[26] 用来。

3 UD-CFRP材料的加工建模

由于纤维增强复合材料薄层是各向异性材料,因此在peridynamic配方中必须考虑方向依赖性。为了表示方向依赖性,可以为纤维取向为theta;的纤维增强复合薄层引入两种不同的动态粘合,如图1所示。4.

在纤维取向中,两种材料与纤维粘合和

全文共13453字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[453438],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。