6.6 催化反应器的计算流体动力学模拟

6.6.1介绍

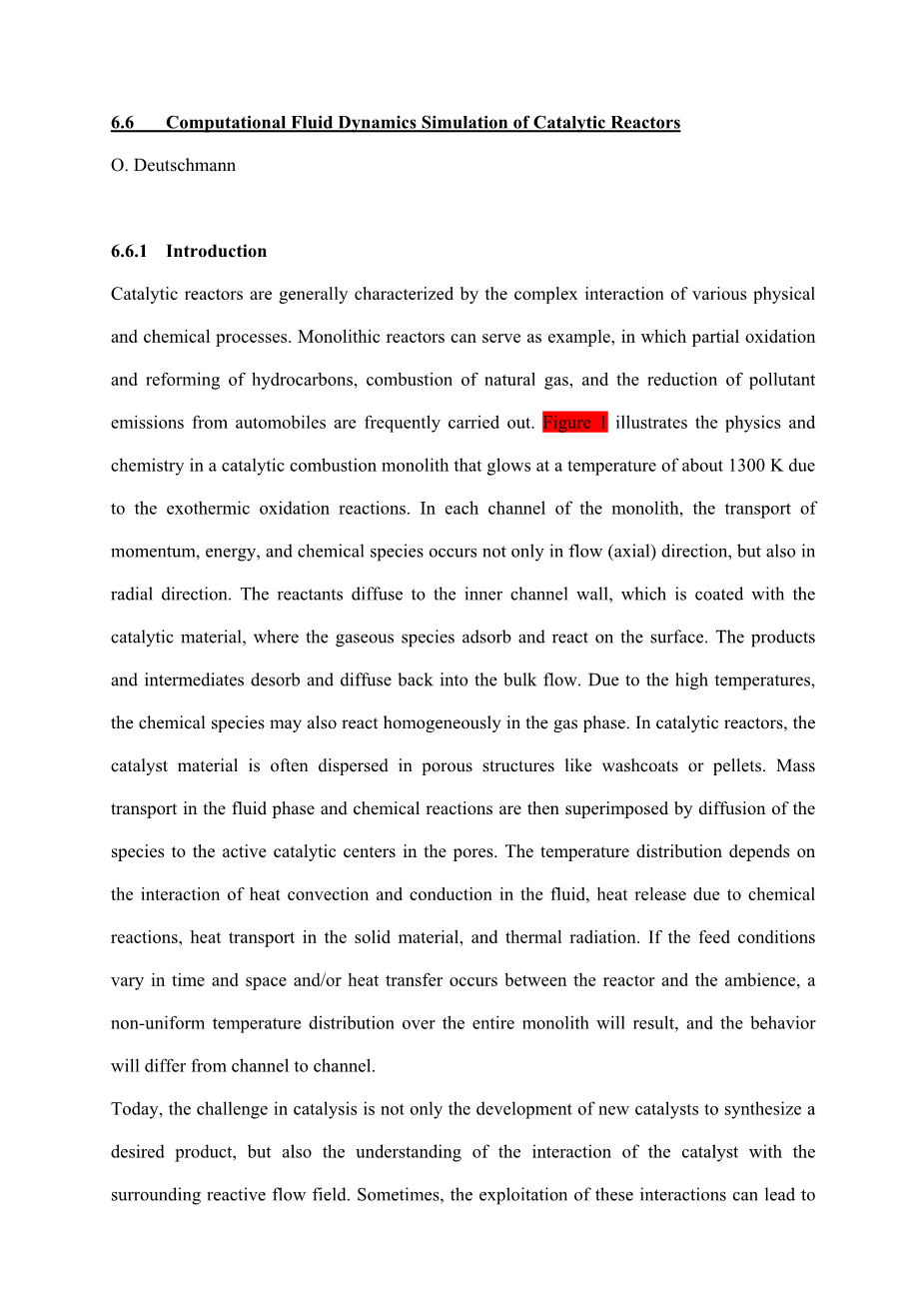

催化反应器通常具有复杂的物理和化学反应。整体式反应器可以作为部分氧化和烃类重整的例子,天然气的燃烧和汽车污染排放物的减少需要经常进行这个工作。图一表明在一个催化燃烧整体中物理和化学变化,由于放热氧化反应而在温度为1300开时发光。在单体的每个通道中,动量、能量和化学物质的传输不仅发生在流动(轴向)方向上,而且也发生在径向上。反应物扩散到内层通道壁上,壁面涂有催化材料,其中气态物质吸附并在表面起反应。产物和中间产物的分离和扩散回到大流量。由于高温,化学物质在气相中也会同样反应。在催化反应器中,催化材料通常分散在多孔的结构中,如载体涂料或芯块。在液相的物质传输和化学反应相互叠加,然后物质扩散到在孔隙中活跃的催化中心。温度分布取决于热对流和流体热传导的相互作用,化学反应引起的热释放,固体物质的热传递和热辐射。如果在反应器与环境之间发生时间、空间和/或换热的初始条件不同,则会导致整个整体的温度分布不均匀,且通道与通道之间的表现不同。

如今,催化领域的挑战不仅在于合成所需产物的新型催化剂的开发,而且还在于了解催化剂与周围环境反应流场的相互作用。有时候,这些相互作用的开发可能会导致所需的产品选择性和产量。因此,2020年的化学工业技术报告[1]已经认识到对化学反应堆中的气固流动作为一项关键需求有了更好的了解并不奇怪,并且需要开发可靠的模拟工具,以整合详细的反应模型化学和计算流体动力学(CFD)建模的宏观流量结构。

由于最近开发的数值算法和计算机硬件更快,更大(存储器)的可用性,计算流体动力学能够预测非常复杂的流场,甚至结合热传输。然而,考虑到化学反应的详细模型,特别是对于异构反应,由于大量的物质质量守恒方程,它们的高度非线性耦合以及由复杂反应网络引入的大范围时间尺度,仍然是非常具有挑战性的。

本章介绍CFD模拟的应用,以更好地理解催化反应器中质量与热传输与化学反应之间的相互作用。介绍了催化反应器建模和数值模拟的概念,详细描述了物理和化学过程的耦合。这些方法的最终目标是理解并最终优化催化反应器的行为。虽然计算流体动力学涵盖了范围广泛的问题,从模拟飞机周围流动到进入微通道的湍流层流化,本章重点介绍CFD在非均相催化中的主要思想和潜在应用; 教科书和具体文献经常引用更多细节。还应该提及的是,限制空间不允许审查所有研究,这导致在过去十年模拟催化反应器方面取得了很大进展。

6.6.2反应流的建模

6.6.2.1多组分流动的控制方程

只要流体可以被视为一个连续介质,多组分混合物流场的最准确描述就是由瞬态三维(3D)纳维 - 斯托克斯方程与能量和物质控制方程耦合而成的,将在本章中总结。有关流体动力学和传输现象的更详细介绍可以在许多教科书[2-6]中找到。Kee等人最近出版的教科书[2]也强调流场与不均匀反应的耦合。如6.6.5.1节所介绍的其他替代概念,如莱迪思--玻尔兹曼模型也被用来模拟催化反应器。

通过考虑在特定空间区域内的流动(称为控制体积)可以导出基于保守原理的控制方程。由质量守恒原理导出质量连续性方程

(1)

其中是密度,t是时间,(=1,2,3)是笛卡尔坐标,是速度分量。要源项消失,则除非质量沉积在固体表面或从固体表面烧蚀掉。这里使用爱因斯坦惯例,即每当相同的指数在任何一项出现两次时,就暗示该指数的总和,除非该指数是指化学物质。牛顿流体的动量守恒原理推导出动量分量的三个标量方程

(2)

这的p是静压力,是应力张量,是重力加速度的组成部分。在模拟催化反应器时,重力是唯一被考虑到的体力,通常可以忽略不计。应力张量由下式给出

(3)

在这,k和分别是体积粘度和混合物粘度,而是克罗内克函数,如果i=j则输出1,否则为0。对于低密度单原子气体,体积粘度消失,并且对于致密气体和液体通常也被忽略[3]。为了描述流场,必须解决耦合质量连续性方程和动量控制方程在多组分混合物中,不仅流场受到关注,而且化学物质和它们之间的反应也可以混合,这可以通过一组额外的偏微分方程来描述。在这里,由每种气相物质的质量遵守的守恒定律可导出

(4)

是混合物中物质i的质量分数(),其中m为总质量,是由于均相化学反应而产生的净生产率。由浓度和温度梯度引起的扩散质量流量的成分通常由混合平均公式建模[7]:

(5)

是物质i在混合物中的有效扩散系数,是热扩散系数,这只对轻物质有意义。T是温度。摩尔分数Xi与使用物质摩尔质量的质量分数相关,

(6)

由化学反应引起的热传递和热释放导致催化反应器中的空间和时间温度分布。通常用比焓h表示能量守恒的相应控制方程:

(7)

其中是热源,例如由于热辐射。在多组分混合物中,由于热传导和质量扩散,扩散热传输是显着的,因此

(8)

lambda;是混合物的热导率。然后通过定义混合物比焓将温度与焓相关联

(9)

其中是物质i的比焓,它是温度的单调递增函数。温度通常来自方程式(9)已知h和。在固体例如反应器壁和催化剂材料中的热传输也可以通过焓方程来模拟,例如以下的形式

(10)

其中h是固体材料的比焓,lambda;是热导率。说明了热源,例如由于化学反应释放的热量以及固体的电能或辐射加热。这个控制方程的系统由状态方程闭合,以使热力学变量密度rho;,压力p和温度T相关。这种气体流动关系的最简单模型是理想的气体方程

(11)

其中通用气体常数R=8.314。传输系数,,和lambda;出现在方程 (3,5,8)取决于温度和混合物组成。它们是通过应用经验近似值[2,3,5]从各个物质的输运系数和混合物组成得出的,最终导出每个物质的两个物理参数,特征直径和特征能量,它们可以从数据库中获取[8]。比焓是温度的函数,并且可以用热容表示

(12) 其中是恒定压力下的比热容。标准生成焓可用作积分常数,(= 298.15 K, = 1 bar)。实验确定的和估计的标准生成焓,标准熵和温度相关热容可以在数据库中[9-11]找到或由Benson的可加性规则[12]估计。

6.6.2.2湍流

湍流的特点是速度的连续波动,这可能导致标量的波动,如密度,温度和混合物成分。催化反应器中可能需要湍流以增强混合并减少传质限制,但由于增加的压降和能量消耗也是不希望的。对湍流流动的各个方面的充分理解仍然缺失[5, 13, 14]。在催化系统领域,最近在湍流模拟方面取得了一些进展,例如, 在催化稳定燃烧中[15, 16],如上所述的纳维-斯托克斯方程方程式主要能够模拟湍流(直接数值模拟)。然而,实际上,由于需要大量的网格点来解决小尺度湍流,因此技术反应堆中用于湍流的纳维-斯托克斯方程方程的解决方案需要大量的计算时间。因此,通过平均控制方程的解决方案开发了几个概念来模拟湍流。然而,方程系统不是闭合的,这意味着必须建立一个模型来描述所谓的雷诺应力。雷诺应力是速度波动和所有流量的波动之间的相关性(速度,焓,质量级分)。k - ε模型[17]是目前应用最广泛的雷诺应力建模概念,它增加了两个附加的偏微分方程,用于描述湍流动能k和耗散率ε的控制方程。尽管该模型存在着众所周知的缺陷,但它现在已应用于大多数商用CFD代码中,并且还广泛用于模拟催化反应器。最近,湍流场模拟通常基于大涡模拟(LES),其将较大尺度的DNS与湍流模型,例如,k-ε模型,为未解决的较小尺度。

除了这个封闭问题之外,还需要指定平均的化学反应速率[5, 13]。由于速率系数的强非线性(方程14),湍流中化学反应的来源项不能用平均浓度和温度来计算。这里,在计算化学源项时,使用概率密度函数(PDFs)[5],无论是通过运输方程[14]推导的还是经验构建的[18],均用于考虑湍流波动。为了模拟催化剂上的反应,重要的是在固体表面使用合适的流动层流模型。

6.6.2.3气相中的均相化学反应

在许多催化反应器中,反应不仅发生在催化剂表面,而且还发生在流体流动中。在一些反应器中,甚至所需的产物主要在气相中生产,例如在短的接触时间和高温下将链烷烃氧化脱氢成贵金属的烯烃[19-26]。这种情况主要由气相和表面动力学与运输之间的相互作用决定。 因此,任何反应器模拟需要包括一个合适的均匀动力学模型以及流动模型。控制方程式(4)的物种含有一个源项,它是由于均相化学反应引起的物质i的特定净生产率。考虑种类之间的一系列化学反应

(13)

其中,,是化学计量系数,以及类似阿瑞尼乌斯的速率表达式,, 这个源词可以用来表示

(14)

这里,是预指数因子,是温度指数,是激活能量,是与物质j浓度有关的反应k的阶数。各种可靠的基本反应可用于模拟均相气相反应,例如总体和部分氧化,以及碳氢化合物的热解[5]。基本反应的优点是反应阶数在方程 (14)等于化学计量系数。即使使方程式(14)直线前进,在控制方程中引入了另外的高度非线性耦合,从而导致相当大的计算量。非线性,大量化学物质以及化学反应表现出大范围的时间范围的事实使得这些方程式系统的解决方案具有挑战性。特别是对于湍流,但有时甚至对于层流,对于当前的数值算法和计算机容量而言,系统的解决方案太耗费CPU时间。这需要应用大型反应机制的还原算法,例如通过在化学空间中提取轨迹的固有低维流形[27],这可应用于非均相反应[28]。另一种方法是使用“尽可能少的化学物质”。在这些所谓的自适应化学方法中,反应机制的构建仅包括与所研究应用有关的步骤[29]。

6.6.3模拟表面反应速率

6.6.3.1与流场耦合

取决于催化层的空间分辨率,由催化反应引起的物质质量通量与流场不同地耦合。

在第一种情况下,催化层可以在空间中解决。实例是在蜂窝结构(图1),圆盘和板以及明确定义的多孔介质(固定床反应器,泡沫,修补基面涂层)中催化涂覆的壁,其中单个颗粒或通道的形状是已知的。后通过物质连续性方程(4)的边界条件将表面的化学过程与周围的流场耦合,在气体界面[2,30]:

(15)

这里是与表面垂直的向外单位矢量,是物质i的扩散质量通量,如方程(4),是非均相表面反应速率,其以单位几何表面积给出,对应于反应器几何形状,以表示。如果表面和气相之间存在净质量流量,则斯蒂芬速度出现在表面:

(16)

在稳态条件下,除非质量沉积在表面上,否则该质量通量消失,化学气相沉积或烧蚀,例如,材料蚀刻。式(15)基本上意味着对于 ,通过吸附/解吸在催化剂处消耗/产生的物质i的气相分子的量必须扩散到催化壁(方程式5)或从催化壁扩散(方程式5)。用于快速瞬态(lt;10 -4 s)吸附/解吸过程,例如在点燃催化氧化过程中,方程(15)被破坏并需要对相关联部分进行特殊处理[31,32]。的计算要求知道在气体-表面界面处的与几何表面积有关的催化活性表面积的量,这里用表示:

(17)

其中是气相物质i的摩尔净产率,以给出;该区域现在指的是实际的催化活性表面积。可以通过实验确定,例如通过化学吸附测量。内部传质阻力对分散在多孔介质中的催化剂的影响包括在有效因子eta;中[6,33]。第6.6.4节讨论了多孔介质中更详细的运输模型。在大多数具有大量催化粒料的固定床反应器中,对于非平凡形状的催化剂以及分散

全文共36021字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 44 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12475],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。