控制阀关键参数对电磁喷油器性能特性的影响分析

贾晓燕 北京理工大学

孙柏刚 电动汽车协同创新中心

吴东伟,徐丹 北京理工大学

臧伟,尚伟 北京亚新科天纬油泵油嘴股份有限公司

王杰 北方通用电力集团有限公司

摘要

控制阀是高压共轨系统中最重要的执行部分,它的流动特性对喷油器的性能有很大的影响。本文,基于高压共轨系统电磁式喷油器的结构和工作原理,利用AMESim软件建立了喷油器的仿真模型。并利用该模型研究了控制阀的关键参数,包括控制腔容积、孔Z直径(进料口)、孔A直径(排气孔)和燃料扩散孔直径。结果表明,控制阀的这些关键结构参数对控制室压力的建立和针阀的作用有很大的影响。在一定范围内,当控制室容积较小时,控制室压力变化迅速,针阀移动迅速,系统反应迅速;增大节流孔直径(进料口)有利于加快针阀的关闭速度,但会降低针阀的开启速度;增大节流孔直径(排气孔),阀门开启速度加快,关闭延迟时间不变;增大燃料扩散孔直径,针阀闭合时间增加,供油持续时间延长,喷油量增加。在此基础上,利用CFD模拟方法对共轨喷油器控制阀套密封座的空化问题进行了数值模拟,推导出了气穴过程。在现有结构中,可以通过增加控制阀的燃料扩散孔的长度来减小气蚀现象。

简介

柴油机由于具有优异的热效率、扭矩特性和可靠性,被广泛应用于船舶技术、机械和各种车辆上。日益严格的排放法规和燃油经济性要求对柴油机燃油系统的要求越来越高。[ 1 ]高压共轨燃油喷射系统被认为是最有前途的直喷式柴油机燃油喷射系统。它最大的特点是在喷射压力和发动机转速之间独立控制,因此,在所有的速度下都可以保证高的喷射压力。在高压共轨燃油喷射系统中,共轨压力可灵活控制和喷油持续时间来确定喷油量。[ 2 ]在高压共轨燃油系统,喷油器是最重要和最复杂的部件,起着重要的作用,在燃油喷射控制过程中,喷油器[ 3 ]的结构和流动特性可以影响整个燃油喷射系统的性能,从而影响柴油机的性能。[ 4, 5 ]共轨喷油器中的控制阀是高压共轨系统的重要执行部件,通过控制进、排气口内的燃油压力来控制喷油过程,从而控制针阀的启闭。当控制阀打开时,高压燃料通过极小的区域立即流入低压区域,喷射器的压力直到注射结束为止。[ 1 ]

对于电磁式喷油器来说,控制室的结构和性能对喷油器的快速响应能力有着至关重要的影响,而喷油器的性能直接影响喷油系统的喷射特性和发动机的燃烧性能。特别是,快速开启和关闭喷射器的能力有助于精确控制喷射定时和在多次喷射过程中精确控制燃料喷射。控制阀内部流动极为复杂,有较强的涡激空化现象。它对燃油喷射系统的性能有很大的影响。气蚀导致机械部件表面产生大量噪音、振动、效率损失和侵蚀损坏。[ 6, 7 ]空化降低了容积效率,引起压力波动,降低流量和精确的压力控制[ 8 ]。必须注意控制阀的某些参数对电磁喷油器性能特性的影响,以及控制阀区域内的流动和空化特性。因此,对这一领域的研究越来越受到重视。

Marco Coppo等人[ 9 ] 通过数值模拟和实验研究了一种生产共轨式喷油器,得到了该装置的数学模型,并利用该模型研究了控制容积、出料孔和进口圆角的影响以及控制容积对喷油器性能的影响。。夏等人[ 10 ] 基于稳态模型仿真的共轨燃油系统电控球阀气穴现象的研究。段等人[ 11 ] 采用三维数值模拟方法定量分析了不同轨压工况下喷油器控制阀的流量和空化强度,并通过喷油器的回油试验验证了计算模型的正确性。F. J. Dalvador等人。[ 12 ] 通过实验测量了控制阀进出口的流量曲线,确定了进出口口的临界空化数、缩径系数和最大流量系数。然而,这个实验的最大压力为20MPa,这比实际工作压力小多了。G. M. Bianchi等人[ 13 ]利用CFD计算方法确定了控制阀出口和球流的流量,采用固定升力计算球阀,进口压力恒定。结果表明,该计算是一种稳态计算,不考虑非定常流动特性的实际工作。杨海陶等人[ 14 ]用CFD方法研究了控制阀的瞬态流动,通过实验得到了入口参数、入口压力和衔铁升程。结果表明,在整个工作过程中,进水孔没有空化区,出口孔流量受衔铁升程和控制室压力的影响。王玲云等人[ 15 ]在工作过程中对喷油器关键部件的燃油压力值进行了测试,分析了喷油器液压过程的规律。在此基础上,定性分析了节流孔流量、控制腔容积等结构参数对水力过程的影响。谢立哲等人[ 16 ]建立了喷油器工作过程的仿真模型,利用AMESim软件进行实验验证。基于该模型,分析了控制室最小容积对喷油器性能的影响。De Giorgi等人[ 17 ]建立了控制阀的一维数值模型,研究了空化与喷油过程的关系。高等人[ 18 ]模拟了球阀内的流动情况,发现阀口和钢球位置对气穴现象有很大影响。丘等人[ 19 ]通过实验和仿真研究了单体泵控制阀内部流动,表明它是气、液两相流。[ 1 ]

在本文中,通过对结构和喷油器的工作原理建立了相应的数学模型和物理模型,以及喷油器的仿真模型建立与AMESim软件。通过该模型,系统地分析了喷油器控制阀的关键结构参数,包括控制腔容积、节流孔直径(节流孔)、排气孔直径(排气孔)和燃油扩散孔直径对喷油器性能的影响。并结合计算流体动力学(CFD)模拟控制空化现象,进一步研究控制室的关键结构参数对喷油器性能的影响。

仿真方法和相关设置

燃油喷射结构及工作原理分析

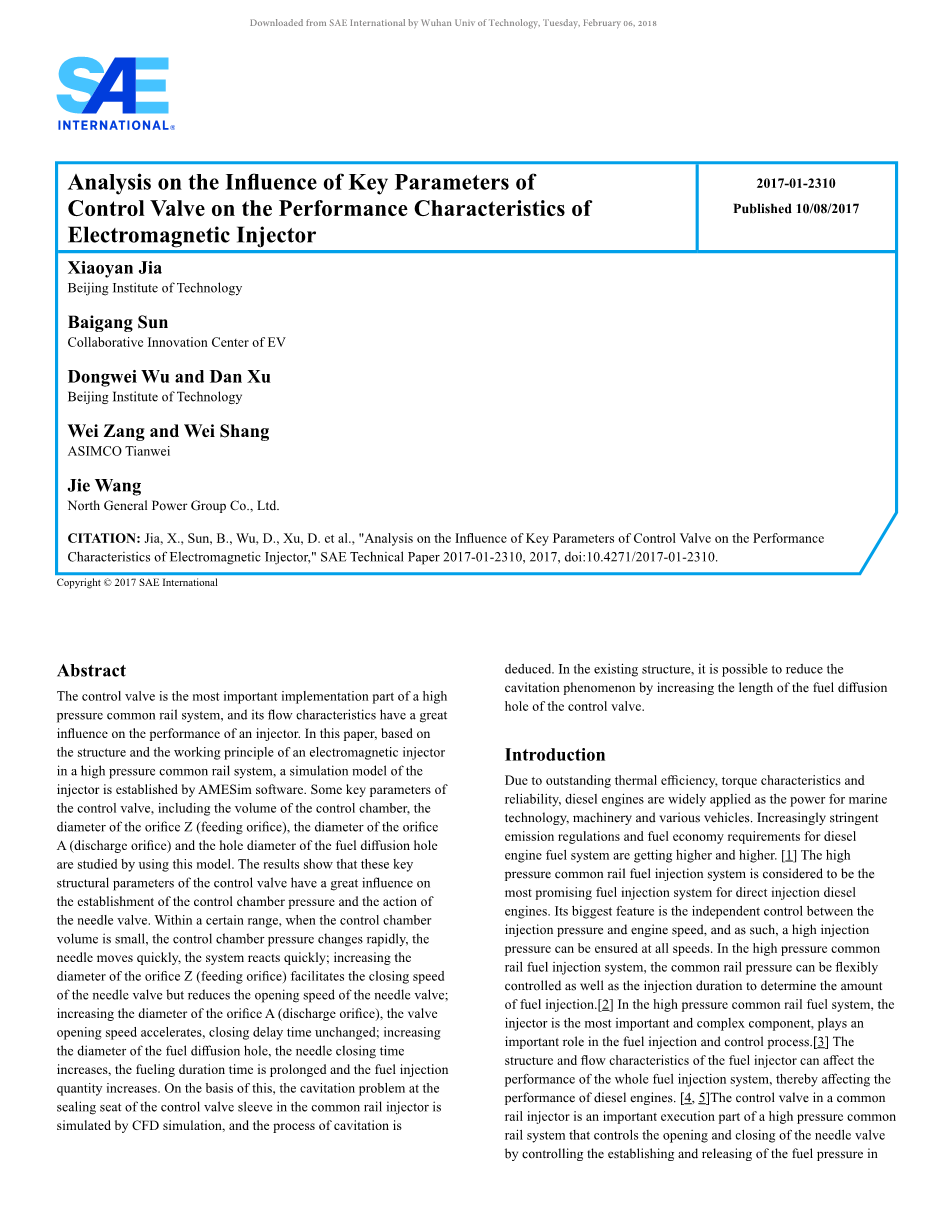

电控高压共轨喷油器由复杂系统的机械、液、电、磁复合作用组成。本文研究的喷嘴结构如图1和表1所示。

图1 -YN19柴油机高压共轨喷油器结构

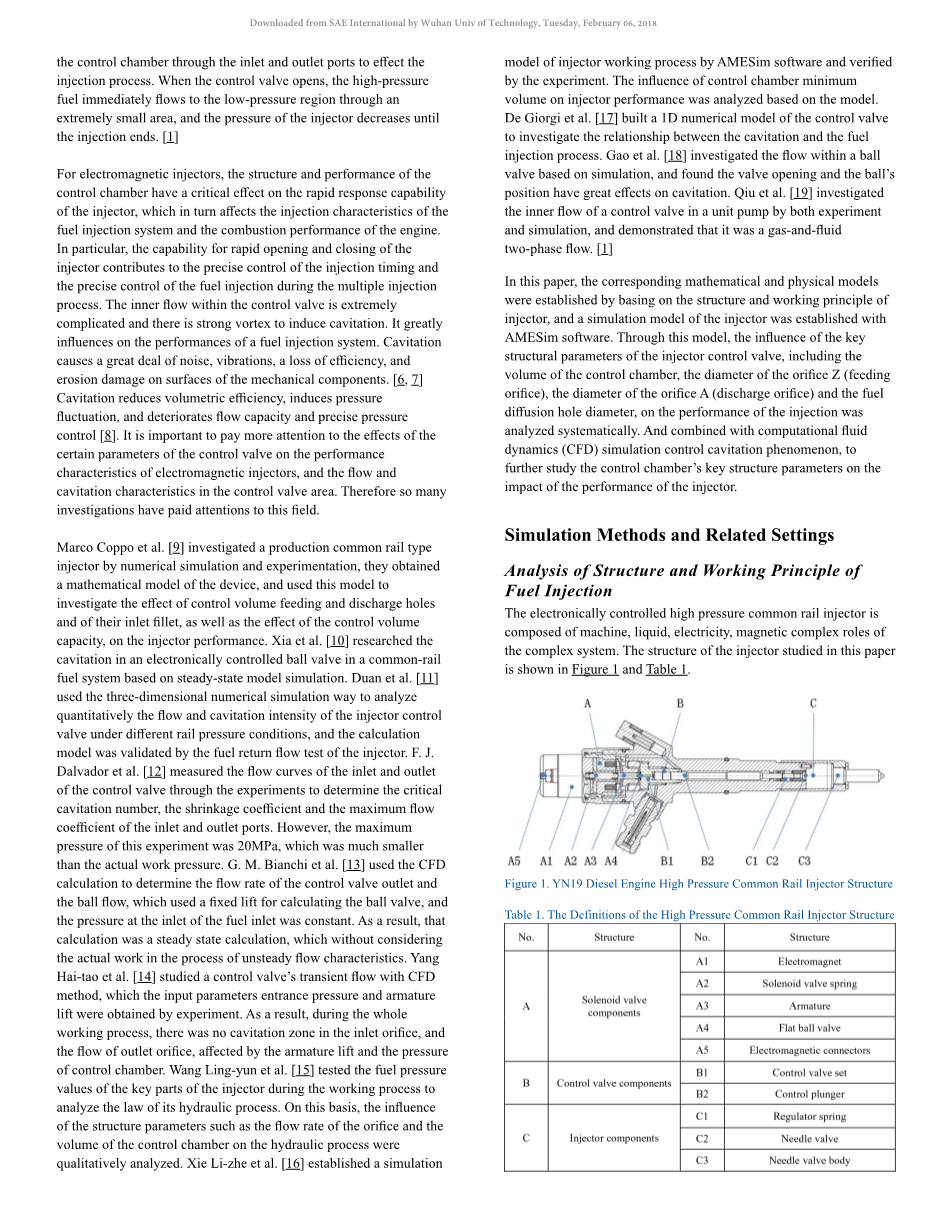

表1-高压共轨喷油器结构的定义

根据该函数的每个组件,高压共轨喷油器电磁阀可以分为部件,部件和燃料喷射器的控制阀组件的三个核心组件。电磁阀组件包括一个电磁铁,电磁阀弹簧、衔铁、平面阀和电连接器,主要实现能量的转换,从电力的磁场力和实现力;控制阀组件包括一个套筒控制阀和控制柱塞,这该套筒控制阀如图2所示,包括燃料进洞(进料口),燃料出洞(排放孔),燃油扩散孔及控制室等关键结构,这是普通注射器技术的核心结构,并实现了针阀开启并通过液压作用关闭控制液压和机械力;喷油器组件包括压力调节弹簧,针形阀,针形阀等部件组成,其主要功能是实现燃油喷射。

图2-控制阀结构图

喷油器的工作过程如下:当它工作时,电磁阀通电时,衔铁在电磁力作用下,平球阀打开,燃油通过节流孔排出,在控制室的压力迅速降低,此时仍保持高压注射器在水池,由于压力施加到针锥大于压力施加在控制室的控制活塞,使针阀是由高压燃油压力差解除,和喷油器开始注入。当电磁阀断电,平球阀关闭,该孔关闭,高压燃油进入控制室迅速通过孔Z(燃油),压力在控制室迅速建立,当燃油压力在控制活塞控制室作用大比作用在针的锥的燃料槽的压力下,推动柱塞,直到针完全就位,注射结束。

注射控制腔的数学模型分析

控制阀由控制阀套和控制柱塞组成,控制柱塞是高压共轨喷油器液压伺服部分的关键部件。控制套筒与控制柱塞的径向配合间隙既保证柱塞控制良好滑动,又能保证控制腔内的燃料处于良好密封状态。由控制阀套筒的内孔和控制柱塞的顶部间隙、节流孔Z(供油)和节流孔(燃油排出)形成的控制室是实现喷油器喷油特性的关键结构。如图3所示,控制阀耦合和顶部密封半球结构原理的简化。

图3-控制阀联接结构及原理简图

在图3中L是匹配长度的控制阀套和控制柱塞,dpiston是控制柱塞直径,h是密封半球高度(等于电枢电梯),D是控制室的油扩散孔的直径,意思是孔的直径(放电)的控制室,din是孔Z直径的控制室。

根据流体的可压缩性方程和连续性方程,控制室的流动连续方程为:

根据伯努利方程的小孔流动,给出了孔口z和孔口A的流量:

由于控制柱塞与控制阀套之间的间隙很小(直径相差约0.003毫米到0.004毫米),根据同心环隙的流量问题可以计算出间隙泄漏,而这种间隙的雷诺兹数一般较小,属于层流范畴。此间隙中的泄漏燃料量为:

通过对控制阀工作特性的分析,发现控制柱塞直径、节流孔直径、节流孔直径是影响喷油器整体性能的关键结构参数。在控制柱塞直径直接影响控制音量的大小,控制柱塞的影响体积变化率的运动,在控制室中的燃油在喷油器针阀和喷油器的运动部件质量的压力对喷油器针阀的运动特性好有影响。当入口和出口节流直径不变时,柱塞的直径决定了喷射器运动部件能够达到的最大速度。控制柱塞的直径将在下面进一步计算。

根据喷油器的工作特性,当针阀全开和关闭时,液压力和弹簧力均满足以下条件:

针形阀开启后,然后进入稳定状态,泄漏量小和Qleak是可以忽略的,在这一点上,通过孔Z和平衡流量,所以:

由于节流孔Z和A的处理方式相同,假定流量系数在微米和微米内相等,喷油器的低压腔返回压力PO比控制室中的压力pc小得多,因此可以进一步简化上述方程:

在公式(8)中,孔A和Z的直径之比直接决定控制腔内的动态压力,进而影响控制柱塞的开启速度,最终影响针阀的运动。

AMESim Injector模型的仿真和验证

根据喷油器的物理模型和数学模型,利用AMESim软件建立了喷油器的仿真模型。仿真模型中所需的主要结构参数见表2。

该模型由AMESim提供的变步长求解器求解,溶解时间0.06s,最小的计算步骤和计算2e-05s,开始时间为0。求解时间大,喷油脉宽,可获得完整的喷油过程参数。喷油器模型是建立在电磁阀的驱动部件三部分组成,控制阀组件和针阀运动单元(见图4,5,6)最后,不同的功能部件组装得到的喷油系统模型。喷油器的整体仿真模型如图7所示:

图4-电磁阀驱动元件的仿真模型

图5-控制阀仿真模型

图6-针阀仿真模型

图7-YN19共轨喷油器的仿真模型

为了确保上述模型可以准确预测的共轨燃油喷射性能,一些实验是在EFS高压共轨燃油喷射系统试验台的测试(图8),确认和验证模型的准确性。

对高压共轨喷油泵试验台的试验结果与仿真结果进行了比较。根据发动机的实际工作点的喷油器通过设置轨道压力和脉冲宽度得到的喷油率曲线,与相同条件下的喷油率曲线的模拟结果相比,它的颜色曲线代表五实际喷油器的测试数据,和红色曲线代表的AMESim仿真结果曲线(保证测试的精度,选择试验验证五个喷油器):

图8-电控燃油喷射系统试验台

A. 39mpa-599mu;s的喷油率曲线

B. 39mpa-599mu;s的喷油率曲线

C. 54.6mpa-766mu;s的喷油率曲线

D. 75mpa-1162mu;s的喷油率曲线

E. 100.5mpa-860mu;s的喷油率曲线

F. 132mpa-992mu;s的喷油率曲线

G. 144mpa-1056mu;s的喷油率曲线

H. 164mpa-899mu;s的喷油率曲线

图9-与实测数据的比较

从图9可以看出,采用高压共轨喷油器AMESim仿真模型计算出的喷油率曲线与实验结果基本一致,因此该模型仿真能够真实反映实际的喷油器响应特性。喷油率曲线拟合的情况也反映了喷油和供油持续时间与试验结果的一致性。在个别操作条件下,仿真与实验之间存在一定偏差,这种偏差主要与仿真模型的简化有关,最大偏差在10%以内,属于允许误差范围内的项目。而本文主要针对压力和脉宽范围,模拟结果的误差仍需保持在5%以内。结合以上喷油器喷油量和供油持续时间的验证结果,所建立的模型可以认为是正确的,仿真结果与实际情况吻合较好,可以应用于高压共轨喷油器的仿真研究

。

喷油器控制室CFD模拟

在本文中,利用AVL*FIRE软件模拟阀座气蚀。通过对喷油器控制室的CFD计算,研究了控制腔内的流动状态,特别分析了由于其结构而产生的空化现象。在计算的边界条件为:流体介质是柴油,柴油的密度为840kg/m3,柴油的粘度系数0.0024kg/ms,工作压力147mpa,出口压力为0,对称边界条件是轴对称的,和kappa;-ε非定常湍流模型应用。发动机额定转速设定为1900转/分,采用曲轴转角定时,模拟全半球全封闭(曲轴转角为12.7°ca)至全闭(曲轴转角为36.7°ca)的全过程,整个过程约为2105秒。图10显示了控制阀套筒的几何模型。图11显示控制室的网格。在控制阀开启过程中,采用动态网格技术模拟内部流动。网格数为423512,最大大小为0.05毫米,最小尺寸为0.008毫米。

图10-控制阀套的几何模型

图11。喷油器控制腔内部通道的网格模型

结果与讨论

控制腔容积对喷油器性能的影响

图12显示了不同控制室容积对喷射速度的影响。控制室的容积是针阀落座时控制阀内腔的容积。控制室容积大小对控制室的控制压力有很大的影响。在一定范围内,当体积小,压力迅速下降,在控制室的电磁阀开启后,针型阀响应速度快,打开和关闭延迟小,即系统反映迅速;当电磁阀关闭时,控制室中的压力迅速升高,从而确保针型阀迅速关闭。随着音量的增加,系统反映的速度相对较慢。体积过大或过小对系统有负面影响。一方面,如果容积过小,阀门开启时间很长,燃油喷射速率处于长时间的最大值;另一方面,如果容积过大,系统反馈缓慢,燃油喷射率不能达到最大值,发动机性能恶化。

图12-控制室容积对喷油速率的影响

控制阀节流孔直径对喷油器性能的影响

节流孔直径和供油量对喷油性能有重要影响。在相同流量系数的前提下,不同的孔径比对应不同的流量比,不同的流量比会使针阀的开启和关闭速度不同,最终导

全文共10202字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9153],资料为PDF文档或Word文档,PDF文档可免费转换为Word