英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

舵机系统集成化直驱式容积控制结构的稳健控制器设计

Wei Shena, Yu Panga, Jihai Jiang

摘要:近年来,广泛应用于船舶操纵系统中的阀控系统,其节流损失大、效率低等问题一直是人们关注的焦点。本文介绍了一种高效节能的集成直驱式容积控制(集成化直驱式容积控制)电液伺服系统。首先,利用AMESim软件对集成化直驱式容积控制的仿真模型进行了改进,包括传统传递函数模型忽略了油泵与供油的非线性相互作用。然后,通过建立离散状态方程,设计了基于滑模控制结构的稳健控制器,提高了控制器的实用性和实时性。最后,通过搭建集成化直驱式容积控制原型系统的试验,验证了模型的正确性和控制器的有效性。

关键词:集成化直驱式容积控制 ;液压执行机构;AMESim;滑模控制器

- 引言

舵机液压系统是船舶控制航向、保证航行机动的重要辅助系统之一。传统的控制结构多选用液压伺服阀作为控制单元,具有响应速度快、控制精度高等特点。然而,该系统也存在一些问题。首先,节流损失大,效率低。在近期能源短缺和环境问题的背景下[1-3],这一劣势变得更加严重。然后是对油品清洁度要求高,可靠性差[4]。此外,伺服阀和集成系统的成本是无法承受的[5-7]。得益于变换器技术的快速发展,一种新型电液伺服系统—直驱式容积控制。与在过去的25年中得到了广泛的研究[8,9] 的阀控系统相比,集成化直驱式容积控制具有效率高、操作方便、成本低等优点。因此,将集成化直驱式容积控制应用到舵机中,为舵机的创新提供了一个很有前景的方向。

集成化直驱式容积控制与电液执行机构[10]具有相似的原理。建模和控制算法研究是近年来[11]研究的热点。在建模方面,大多数论文的模型都是对动态过程进行简化后的理想模型。大多数文献关注的是执行机构库仑摩擦的正不连续和负不连续。只有少数文献涉及到电机泵与供油系统的非线性相互作用,建立仿真模型来模拟这一特性的文献较少。此外,随着现代控制理论逐渐取代经典控制理论,我们可以发现,有几位研究者从理论和实际两方面关注控制算法来提高控制性能,包括反步法[13]、模糊神经网络法[14-16]、自适应控制或它们的结合[17,18]。特别是滑模控制方法,由于其固有的抗系统不确定性和外界干扰的稳健性,以及良好的暂态响应[19],在实际系统中更受青睐。此外,为了提高控制性能,还考虑了一些故障诊断策略[20,21]。然而,针对集成化直驱式容积控制连续系统的研究很多,缺乏对离散系统的转换,限制了其在实际工程项目中的应用。另外,虽然相当多的控制算法具有良好的仿真性能,但计算繁琐,难以保证实时性。

因此,将集成化直驱式容积控制应用于舵机液压系统来降低能源消耗,提高控制性能具有重要的意义。然而,其前提是建立精确的集成化直驱式容积控制系统模型,特别是研究具有快速实时性和良好实用性能的控制算法。摘要针对直驱式电液伺服系统在舵机系统中的应用,提出了一种集成化的直驱式电液伺服系统,并通过仿真和实验验证了其有效性。

- 集成化直驱式容积控制的建模分析

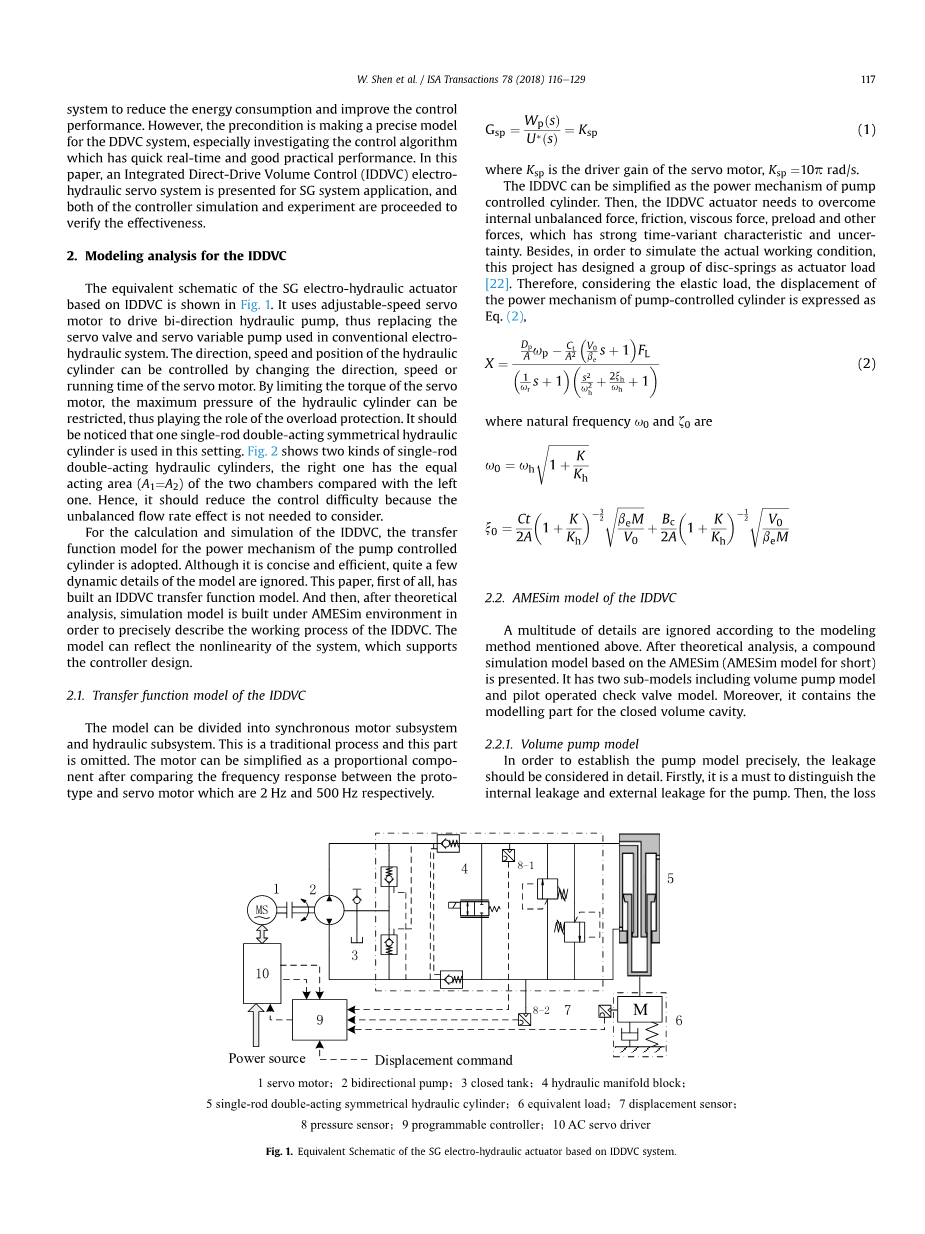

基于集成化直驱式容积控制的舵机电液执行机构的等效原理图如图1所示。采用可调速伺服电机驱动双向液压泵,取代了传统电液系统中的伺服阀和伺服变量泵。液压缸的方向、速度和位置可以通过改变伺服电机的方向、速度或运行时间来控制。通过限制伺服电机的转矩,可以限制液压缸的最大压力,从而起到过载保护的作用。需要注意的是,该装置使用了一个单杆双作用的对称液压缸。图2显示了两种单杆双作用液压缸,右缸的两个腔的作用面积(A1/A2)与左缸相同。因此,由于不需要考虑不平衡流率效应,应该降低控制难度。

在集成化直驱式容积控制的计算和仿真中,采用了泵控缸动力机构的传递函数模型。虽然它是简洁和有效的,相当多的动态细节的模型被忽略。本文首先建立了集成化直驱式容积控制的传递函数模型。然后,通过理论分析,在AMESim环境下建立仿真模型,以精确描述集成化直驱式容积控制的工作过程。该模型能够反映系统的非线性特性,为控制器的设计提供了依据。

2.1.集成化直驱式容积控制的传递函数模型

该模型可分为同步电机子系统和液压子系统。这是一个传统的过程,这部分省略了。通过比较样机与伺服电机的频率响应,将电机简化为比例分量,分别为2 Hz和500 Hz。

(1)

是伺服电机的驱动增益,。

集成化直驱式容积控制可以简化为泵控缸的动力机构。其次,集成化直驱式容积控制执行机构需要克服内部不平衡力、摩擦力、粘性力、预紧力等力,这些力具有很强的时变性和不确定性。此外,为了模拟实际工况,本项目设计了一组执行机构负载为[22]的圆盘弹簧。因此,考虑弹性载荷,泵控缸动力机构的位移表达式为式(2),

(2)

其中固有频率和是

2.2.集成化直驱式容积控制的AMESim模型

根据上面提到的建模方法,大量的细节被忽略了。在理论分析的基础上,提出了基于AMESim的复合仿真模型。它有两个子模型,包括容积泵模型和先导操作止回阀模型。此外,它还包含了封闭体腔的建模部分。

2.2.1.容积泵模型

为了准确地建立泵的模型,需要对泵的泄漏进行详细的考虑。首先,必须对泵的内部泄漏和外部泄漏进行区分。泄露的流量可分为层流损失和湍流损失 [23]。由于泵的工作方向是双向的,因此可以认为泵的内部结构是对称的。给出了进出口的泄漏层流系数和紊流系数分别为、、和。采用压力的平均值作为参考压力,对计算的泄漏流量进行修正。然后在式(3) 中计算三个油口的泄漏量,由于齿轮面间隙泄漏量占整个泄漏量的绝大部分(约75-80%),所以外泄漏的层流系数起主导作用。并对油液压缩系数进行修正,使其在0 MPa参考压力下转化为流动。

(3)

其中为油口之间的泄漏流;出油口之间的压差;表示参考压力j和;为0 MPa压力下油的密度。

图1. 基于直驱式容积控制系统的船舶舵机电液执行器等效原理图

图2.两种单杆双作用液压缸原理图

另外,由于吸油口充油不足,在泵高速旋转时应考虑流量损失。当转速低于时,可以进一步假定转速为临界转速,认为吸油充分。同时,用多项式函数表示为式。综上所述,实际表达式在式中得到,

(4)在这个多项式中

因此,通过公式(6)。计算出各油口的输出流量

对于集成化直驱式容积控制系统的转矩损失,由式(7)计算出考虑转矩损失的实际驱动转矩,

(7)

其中为油惯性矩的阻力;为滑动面的粘性摩擦;是减摩轴承的载荷。

在AMESim中构建了容积泵的整体模型,仿真模型所需参数如表1所示。

表1. 容积式泵子模型的仿真参数

|

参数名称(单位) |

值 |

|

参考油密度(kg/m3) |

849.027 |

|

液压泵排量(m3/rad) |

2.269times;10-2 |

|

油动态粘度 () |

3.887times;10-2 |

|

油附加惯性扭矩系数 |

2.280times;10-6 |

|

层流外漏系数 |

5.53times;10-4 |

|

轴承载荷附加惯性转矩系数 |

1.135times;10-8 |

|

层流内部泄漏系数 |

1.263times;10-4 |

|

注油泵启动速度不足 (rad/s) |

157.080 |

|

湍流流动外漏系数 |

0 |

|

注油泵流动损失系数 |

0 |

|

湍流流动内漏系数 |

3.832 |

|

注油泵流动损失系数 |

1.368times;10-5 |

2.2.2.先导式止回阀选型

选用ERVE 08021先导式止回阀,根据产品说明书,利用AMESim HCD库建立模型,如图3所示。阀门结构分为壳体、液压控制活塞和球体三部分。在AMESim中使用预定块建立与图3等效的HCD模型。仿真模型所需参数如表2所示。

图3.先导式止回阀内部结构图

表2.先导式止回阀子模型的仿真参数

|

参数名称(单位) |

值 |

|

阀门公称直径Df(mm) |

6 |

|

液控活塞回位弹簧刚度Kpl(N/mm) |

0.1 |

|

球阀直径Db(mm) |

8 |

|

液控活塞回位弹簧预紧力Fpl(N) |

5 |

|

液控活塞直径Dpl(mm) |

14.7 |

|

球阀预紧弹簧刚度Kb(N/mm) |

0.1 |

|

球阀芯质量Mb(kg) |

0.02 |

|

球阀预紧弹簧力Fb(N) |

5.6 |

|

活塞液压控制质量Mpl(kg) |

0.017 |

|

插装阀油口阻尼孔径D12(mm) |

5 |

|

bhc1死区容积V1d(cm3) |

0.5 |

|

插装阀液压控制阻尼孔径D3(mm) |

2 |

|

bhc1_1死区容积V2d(cm3) |

1 |

|

液控活塞杆小阻尼孔径Dr(mm) |

2 |

|

bhc1_2死区容积V3d(cm3) |

0.3 |

|

bhc1_3死区容积V4d(cm3) |

0.2 |

2.2.3.集成化直驱式容积控制内腔的仿真

为了精确建模,将液压系统内腔分为V0、V11、V12、V21和V22,如图4所示。其中,V0为封闭加压罐的空腔,V11、V21为止回阀前部空腔,均为常数值。V12和V22是止回阀后部的腔体,它随着液压缸活塞位置的变化而变化。P0、P11、P12、P21、P22分别对应于腔体的压力值。定义的速度v与负载的正方向如图4所示。

图4.集成化直驱式容积控制

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[235991],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。