英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

基于实验测试比较橡胶与沿着整个衬套周围分布润滑槽的三层PTFE-NBR-铜质水润滑轴承之间的性能

Wojciech Litwin*

摘要:水润滑轴承在工业中的大量使用已达一个世纪之久。在过去的几十年中,其传统的应用范围也增加了新型的现代产品。尽管如此,一些解决方案仍然继续采用沿着整个衬套周围分布润滑槽的标准橡胶轴承。

本文对沿着整个衬套周围分布润滑槽的可比较的滑动轴承开展了实验性研究,评估其为一个与众不同的现代解决方案。实验测量和分析了运动阻力、轴承内部空间压力以及轴轨道压力。实验证明,经典的衬套几何不适用于动压润滑。

关键词:水润滑轴承、尾管轴承、转动轴轴承、船舶轴承

- 引言

水润滑轴承在造船业、水电和水泵轴承方面的使用已达一个世纪。近年来,借助深入的研究,我们发现人们对这一轴承类型的认识有了显著提高。这项研究工作由科学中心以及衬套生产商的研发部门开展。这使得这种轴承类型的耐用性和可靠性得到提高。结果,船级社已经同意将船体转动轴上的尾管衬套长度从原来的四个轴颈直径(L/D=4)降为两个轴颈直径(L/D=2),用于选定的、经过测试的材料组。衬套的长度降为一半意味着价格减半。如今可以发现水润滑轴承在机器和设备上的使用数量不断增长。

与广泛使用的由白色金属制造的、用湿油润滑的带衬套密封系统相比,水润滑轴承系统日益普及的原因是其价格较低。通过复合材料替代轴承合金以节省成本的尝试证明是不成功的,因为油润滑薄膜中会发生显著的温度变化,这会导致滑动材料的脱层。

水电业和造船业经常关注的问题是轴倾斜,这可能是由于制造缺陷、装配不当以及整机变形(比如波涛汹涌的海域里船体变形)导致的。因此采用有弹性的、柔软的衬套似乎是一种更安全的选择,因为在轴倾斜的情况下,这种衬套会弹性变形,防止应力集中的发生,而应力集中通常会导致衬套和轴颈的快速磨损。然而,开展的理论性分析证明,使用弹性衬套会限制轴承的水动力能力。针对各种衬套类型开展的实验性研究表明,他们的水动力能力可能会高达0.8MPa。但还不能确定轴颈及其衬套之间是否发生局部联系,尤其是在衬套的边缘。

根据弹性模块的价值,水润滑轴承的衬套可以划分为四组,而与其他因素相比,弹性模块的价值对轴承的水动力能力有影响。

·低于1000MPa的带弹性模块的柔软材料,如橡胶(NBR)或弹性体。由于润滑膜中发生水动力压力的影响,在衬套发生变形的地方,变形的尺寸可能与润滑膜的厚度接近。衬套变形对轴承的水动力能力的大小有显著的影响。

·在1000到3000MPa范围内带弹性模块的平均灵活性材料—聚合物、箔片轴承。衬套变形对轴承的水动力能力的影响是有限的。

·大约为4000MPa或更高的带弹性模块的高硬度材料(主要是复合材料)。衬套变形程度在润滑膜厚度的10%-20%之间,这对轴承的水动力能力限制很小。

·带高值弹性模块的材料,这种材料在润滑水膜里水动力压力的影响下几乎不会变形。

过去的几十年中发明了新型的现代轴承材料以及对轴承几何的优化。尽管如此,一些解决方案仍然继续采用沿着整个衬套周围分布润滑槽的经典橡胶轴承。人们广泛认为这种解决方案尤其适用于处理放置在泵轴颈轴承和水力涡轮机上的中等负荷,而通常这两者都装有垂直轴和用含有固体颗粒污染物的肮脏河流水这样的工作流体来润滑。

衬套的纵向润滑槽作用非常大。纵向润滑槽可以使润滑流体,即水,在轴承上运动得更容易。这一点很重要,因为摩擦区所产生的热量必须由润滑流体来吸收,因为通过聚合物衬套的热量交换是有限的。此外,润滑槽加速了磨损产品和污垢颗粒从摩擦区清洗出来的流程。通常情况下,这些污染物沉淀在润滑槽里,不会对轴颈和衬套造成损害。

- 起源和目的

近几年,各种类型的水润滑滑动轴承已在格但斯克大学经过了实验性测试—包括硬度大的复合物轴承以及有弹性的塑料轴承。该研究明确证实了在实际应用中通常遇到的载荷和速度条件下,正确设计的水润滑轴颈轴承可以在流体膜摩擦范围内工作。遗憾的是,润滑流体(水)的粘度较低,以及典型工作条件下不能增加粘度的影响来充当压力的功能,因此尽管理论上来将获得全水动力润滑是可能的,但最小化的水膜厚度仍然很小,很少超出几微米。从实际经验来看,这可能意味着轴颈和衬套之间的联系,尤其是在轴承的边缘。

世界各地的科学家们已经调查各种滑动材料的优点和缺点很多年了。橡胶衬套轴承有众多的优点,且目前被广泛用于造船业、电力行业和其他行业。这同样也适用于聚合物和复合物衬套轴承。还有多层材料。这种情况使得选择性地获取期望的轴承性能成为了可能。很多科学研究中心也研究了水润滑轴承的其他类型。这主要包括陶瓷的、烧结的金属合金以及箔片轴承。

计划的研究目的是为了研究选定的沿着整个衬套周围装有润滑槽的三种水润滑滑动轴承的性能,以及比较具有不同几何形状的轴承的结果,从而有利于装载润滑薄膜的产生。这些测试采用现实生活中比例的轴承开展,轴颈直径100mm,且长度与直径的比例等2(L/D=2)。轴承的测试条件接近于实际应用中的条件。

- 所研究轴承的特点以及研究方法

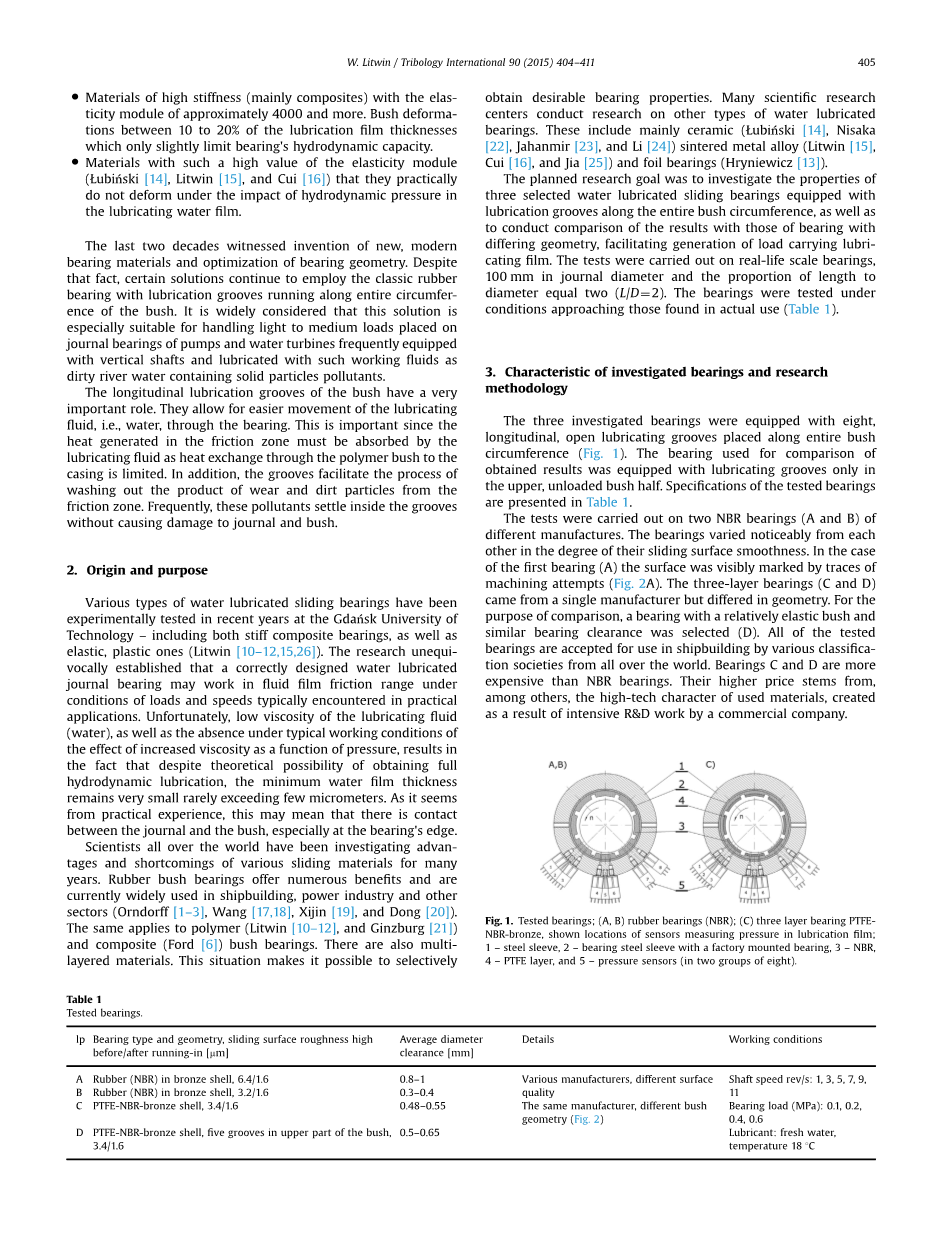

三种被研究的轴承均配有8个纵向的开放式润滑槽,沿着整个衬套周围布置(图1)。用于比较所得结果的轴承仅仅在未装载衬套的上半部分装有润滑槽。所测试轴承的规格如表1所示。

图1 测试的轴承;(A、B)橡胶轴承(NBR);(C)三层轴承PTFE-NBR-铜质,润滑膜中测量压力的传感器位置;1-钢质套筒,2-带工厂安装轴承的钢质轴承套筒,3-NBR,4-PTFE层以及5-压力传感器(8个分为两组)。

表1 被测试的轴承

开展这项测试采用的是两个不同生产厂家的两种NBR(A和B)轴承。两种轴承在其滑动面的平滑程度上明显与对方不同。第一种轴承(A)中,滑动表面有明显的加工痕迹(图2A)。三层轴承(C和D)来自于同一个生产厂家,但是几何形状有差异。为了进行比较,选择了相对有弹性的衬套和轴承间隙都相似的一种轴承(D)。所有被测试的轴承都被世界各地的各种船级社用于造船中。轴承C和D比NBR轴承更昂贵。价格比其他轴承较高主要是由于所用材料的高科技性,因为涉及到商业公司的大量研发工作。

水润滑滑动轴承的研究测试是在自我设计和建造的实验台上进行的。最重要的部分如图3所示。

主轴是由海洋级的不锈钢X10CrNi18-8制成,这种材料通常用于本类型的解决方案。这种驱动力由配有减速齿轮的电动发动机提供,通过编码器来控制。正因为如此,它可以使最大化扭矩达到将近160Nm。

该实验台提供了广泛的可能性。它可以记录所测试轴承的摩擦力矩(后续的摩擦系数计算)、轴轨迹、间距圈以及衬套与轴颈之间所选位置上的压力分布。但这个工作台也有一定的局限性,主要是由于在所测试的滑动轴承上应用径向力的方法。通过装有滚珠轴承的两个辊来施加载荷。由于这个原因,摩擦系数的记录值由于其他因素的影响而增大—载荷应用辊的运动阻力以及两个密封环,其中密封环可以向轴承组件的封闭区域内供应水。这就是为什么摩擦运动测量中有一定的误差,并且测量精度随着阻力的增大而增加,比如在开始期间。此外,在两点上支撑轴承的方法可能会导致轴承的倾斜,例如由于轴承的润滑膜中出现压力。世界各地的科学研究中心采用的这种类型的大多数实验台都会出现类似的局限性。

在这个实验台上可以测量衬套与轴颈之间的空间里的压力分布情况。这可能还要归功于套筒里安装的压力传感器。由于他们的尺寸大小,传感器可以成群地安装,尽可能地接近彼此,在轴承的左侧和右侧对称分布(图2“元件5”)。

图2 被测试的衬套

(A、B)橡胶(NBR)轴承的照片;(C、D)三层轴承PTFE-NBR-铜质

将轴臂与摩擦力传感器、压力传感器线路以及水供给管(图3 “元件7”)断开后,能够在将轴上的距离传感器与衬套一起旋转,然后记录衬套内轴颈的最外部的位置,这也就是通常所称的间隙圈。这是该实验台的一个独特特征,借助它可以对衬套形状故障进行评价。

图3 所测试的轴承组件-实验台;1-不锈钢主轴,2-钢质套筒-轴承外壳,3-用密封圈覆盖,4-径向力应用单元,5-测量轴颈和衬套之间压力的传感器,6-测量轴颈和衬套之间距离的传感器,7-用于测量摩擦力矩的轴臂和传感器,以及8-流经轴承的水温传感器。

- 结果

在测试之前,每个新的轴承均已运行过。衬套面仅仅在低转速且载荷逐渐增加的情况下工作十几个小时后就开始变得光滑。

所选定的润滑膜中的运动阻力、轴轨迹和压力分布的测量结果如图4-12所示。

图4 沿着整个衬套周围分布润滑槽的轴承的摩擦系数示意图(A、B)

图5 沿着整个衬套周围分布润滑槽的轴承的摩擦系数示意图(A)和沿着衬套上半部分分布润滑槽的轴承的摩擦系数示意图(B)

测量轴承内部空间的压力分布是非常有用的,因为这可有助于鉴别轴承在水动力或混合润滑的条件下是否正常工作。示意图展示了衬套下半部分的压力分布(图6-8)。在测量期间,我们发现如果水动力压力在特定的轴承区域建立,那么在驱动器被关闭以及轴停止后,传感器继续显示某些压力值几小时。这是由于运行过的弹性的衬套与轴之间粘附牢固。为了使该结果更可信,通常通过将轴颈稍微移到衬套上方来分隔测量值之间的摩擦面。在这一点上,实验检验了所记录的压力值是否与周围压力相等。只有这样,一旦操作条件稳定几分钟后再开始测量。所选定的压力分布图如图6-8所示。

薄膜中的压力值被记录在两个对称的区域,即衬套的左侧和右侧。这就是为什么每个示意图都需要有两个针对载荷值的压力分布区用于测量。但是,结果是测量的值之间有显著不同。这是由于轴倾斜和大概是衬套形状的偏差,这些在图9-12所示的轴轨迹和间隙圈示意图上可以看到。

记录轴承B-D的水动力压力分布很成功。对应轴承A而言,水动力压力值可忽略不计。

在只有上部分分布了润滑槽的轴承(D)来说,示意图展示的是轴转速的两个值,即3和11转/秒(图7B和8)。

图6 沿着整个衬套周围分布润滑槽的选定轴承的压力分布示意图(A和B);轴转速11转/秒。

图7沿着整个直径分布润滑槽(A)的经测试的三层轴承和沿着上半部分(B)分布润滑槽的轴承的压力分布示意图;轴转速11转/秒。

图8沿着上半部分分布润滑槽的轴承的压力分布示意图;轴转速3转/秒。

该实验台可以在衬套的两侧测量轴轨迹和间隙圈(以施加负荷的功能在轴颈的极端位置)。所选的测量结果如图10-12所示。

图10说明了运行中暂停对轴承A和C的静态摩擦系数值的影响。

图9 在测量的间隙圈内的轴轨迹,轴承A载荷为0.2-0.6MPa,轴转速为11转/秒。

图10在测量的间隙圈内的轴轨迹,轴承B载荷为0.2-0.6MPa,轴转速为11转/秒。

图11在测量的间隙圈内的轴轨迹,轴承C载荷为0.2-0.6MPa,轴转速为11转/秒。

图12在测量的间隙圈内的轴轨迹,轴承D载荷为0.2-0.6MPa,轴转速为11转/秒。

图13 轴启动期间所测量的摩擦系数,载荷为0.2MPa;

(A)NBR轴承,(B)三层偏弧轴承。

- 讨论

由于摩擦系数的精确测量中出现的问题,所得到的结果很难解释摩擦系数的值都非常小,并且也不能明确地确定流体膜摩擦发生的时间以及局部混合的摩擦是否也会发生。

由于整组测试的轴承,仅仅只有在上部分分布润滑槽的轴承卸载了部分衬套(D),这具有水动力润滑一般具备的摩擦系数特性。

带三层滑动面的三层轴承在启动期间也有比装有NBR衬套的轴承的摩擦系数更低(图13)。在开展实验过程中,人们关注的问题是,在滑动面变得光滑后,摩擦系数值会由于可能的粘滑现象而上升,而根据对大多数材料的各种早期测试的观察,这种粘滑现象一般会发生在其他滑动组合中(聚合物、NBR)。这种现象的症状并没有在三层衬套轴承中出现。在测试装有NBR衬套(A)轴承的初期发现了这种粘滑现象。在工作过程中较长时间暂停后的静态摩擦系数值是显著的(图13)。

即使轴颈转速较低(3转/秒)的情况下在轴承D中也出现了水动力压力(图8)。这是由于该轴承几何形状有着良好的水动力特性。

在装有润滑槽的NBR轴承(A和B)中,在非常优越的条件下—压力小,轴颈速度最大(0.2MPa,转速11转/秒-图6)也没有形成负荷运载润滑膜。

考虑到通过安装在两个区域内的传感器测量的压力值之间的差异,尤其是在轴承C的情况下(图7A),指向工作期间的轴颈倾斜。值得怀疑的是,在沿着整个圆周b分布润滑槽的情况下(C),衬套在形状上有某些故障,一些轴承片段在混合摩擦的环境下工作,同时在其他部分,水动力压力确实建立了(图7A)。这样的怀疑得到了运动阻力示意图(图5A)的确认。压力为0.2MPa时所测量的摩擦系数特性与经典的流体膜摩擦分布最接近。润滑膜中的压力值分析(图7A)也证实了这一怀疑。事实证明,在轴承中间部位测量的压力达到两个测量区域分别为1和1.5MPa。

在衬套上半部分分布了润滑槽的轴承(D)中,水动力润滑可以发生在大范围的工作条件中。可以怀疑的是,混合润滑发生在载荷大于0.2MPa的带润滑

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151193],资料为PDF文档或Word文档,PDF文档可免费转换为Word