英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

水轮机组件中的空蚀和抗空蚀涂层的研究现状和发展需求

Raghuvir Singh, S.K. Tiwari, and Suman K. Mishra

(2010年4月21日提交; 2011年5月16日修订)

空蚀是水下工程材料中常见的现象,是构件故障的主要原因。目前空蚀造成的损害尚未完全了解,因为它受到诸如流体动力学、部件设计、环境和材料化学等几个参数的影响。本文概述了目前对水力涡轮机中使用的材料空蚀状态的理解,涂层和抗空蚀涂层制备方法以及空蚀的表征方法。没有单一的材料属性能完全表征抗空蚀的能力。最终发现将弹性、硬度和韧性结合可能对材料的抗空蚀性起着一定作用。优化流体动力学设计和适当的表面工程技术可减少由于空蚀引起的损坏。针对抗空蚀的涂层建议包括碳化物(WC Cr2C3,Cr 3C2,20CrC-80WC),不同组成的金属陶瓷(例如56W2C / Ni / Cr,41WC / Ni / Cr / Co),金属间复合材料,金属间基体复合材料与TiC增强,复合氮化物如TiAlN和弹性体。其中有几个有

也被商业化使用。商业上已经使用了热喷涂,电弧等离子喷涂和高音速火焰喷涂(HVOF)等工艺来加工涂层。在实验室已经尝试采用硼化、激光表面硬化、包层、化学气相沉积、物理气相沉积和等离子体氮化等表面处理技术,并已显示出有希望用于实际组件。

关键词:空化,涂覆方法,涂层,腐蚀,侵蚀,水力涡轮机,钢材

1.简介

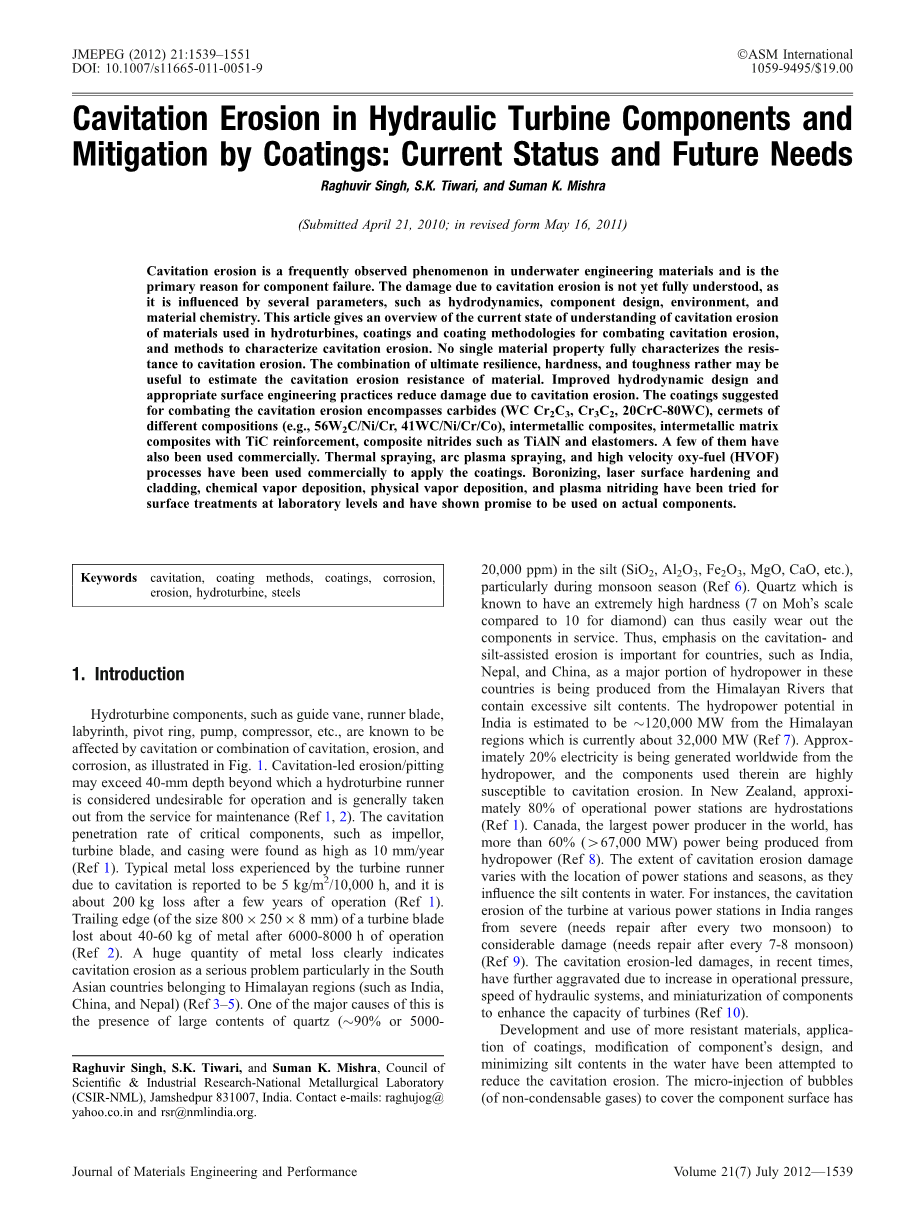

水轮机组件,如导向叶片、转轮叶片、迷宫、枢轴环、泵、压缩机等均已被查明受到了气蚀或气蚀、侵蚀综合性的腐蚀影响,如图1所示。气蚀导致的侵蚀/点蚀可能超过40毫米深度,水轮机操控员认为超过这个值的水轮机是不可再使用的,并且通常应该立即采用维修服务[1,2]。气蚀关键部件的渗透率如叶轮、涡轮叶片和套管被发现高达10毫米/年[1]。涡轮转轮经历由于气蚀而引起的典型金属损失被报道为5公斤/平方米/ 10,000 h,就是经过几年的工作后约200公斤的损失[1]。涡轮叶片的后缘(尺寸为800 9 250 9 8 mm)6000-8000小时后,金属损失约40-60公斤[2]。大量的金属损失清楚地表明气蚀侵蚀是一个严重的问题,特别是在属于喜马拉雅地区的南方亚洲国家(如印度、中国和尼泊尔)[3-5]。其中一个主要原因是存在大量石英(90%或5000-20,000 ppm)在淤泥(SiO 2,Al 2 O 3,Fe 2 O 3,MgO,CaO等)中,特别是在季风季节[6]。石英是已知具有非常高的硬度(与钻石为10相比它为7 Mohs)可以轻易磨损在服务中的组件。因此,重视空化和淤泥侵蚀对于某些国家来说是非常重要的,如印度、尼泊尔和中国,作为以水电为主要部分的这些国家的水电正在从含有过多的淤泥含量喜马拉雅河中生产。印度的水电潜力估计距离喜马拉雅12万兆瓦目前约32,000兆瓦的地区[7]。约来自世界各地的电力已经达到20%水电,其中使用的组件高度容易发生气穴侵蚀。在新西兰,大约80%的运行电站是水力发电站[1]。加拿大是世界上最大的电力生产国超过60%(gt; 67,000兆瓦)的电力生产水电[8]。空蚀侵蚀程度随着电站和季节的不同而不同影响水中的淤泥含量。对于实例,空化印度各个发电厂的涡轮机受到侵蚀从严重(需要每两季季风修复)至相当大的破坏(每7-8季风需要修理)[9]。气蚀侵蚀导致的损害,近期,由于经营压力的增加而进一步恶化,液压系统的速度和小型化气蚀侵蚀导致的损害,以提高涡轮机的容量[10]。

目前已经尝试开发和使用更耐用的材料,涂层的应用、部件设计的改进以及使水中的淤泥含量最小化,以减少空化侵蚀。微注射气泡(不可冷凝气体)覆盖部件表面也试图对其产生空蚀。其中,涂层/表面工程似乎是提高部件寿命的最可行的选择。前面提到了涉及空化侵蚀和材料响应的物理和化学过程的广泛评论[11,12]。还有一些关于由于气蚀侵蚀导致的水轮机组件性能下降的案例研究[11,12]。 本文综述了各种涂层和涂层制备方法,以提高其抗气蚀侵蚀性。并对气蚀进行了各个方面简要的讨论,涉及到气蚀和冶金空蚀性能表征方法。新一代和未来的涂料也提升了水下部件的性能也得到了突出表现。

图1显示气蚀侵蚀性故障的转轮叶片[6]

2.空蚀的几个问题

2.1纯气蚀

设备的气蚀侵蚀显著的结果现象是气蚀与气蚀共同引起的振动和噪音,降低发电厂的效率。气穴是代表形成的物理现象,气泡生长和气泡崩溃[13]。它通常发生在高速液体流动遇到压力变化的情况下。节流区域的高流体流速将局部压力降低到整个流体蒸汽压力以下,导致形成蒸气泡。 “空化数”( sigma;)被广泛用于估计液体的气蚀潜能,通常表示为:

其中P是上游压力,Pv是下游压力;q和V分别是液体流动的密度和速度。可以确定所有的空化临界值(sigma;crit)特定流体力学条件下的设备类型; sigma;crit的较高值表示空化的可能性,例如sigma;gt;sigma;crit意味着气穴的发生,而sigma;lt;sigma;crit意味着没有气蚀。 对于核触发到空腔或气泡,必须是在受到足够时间的拉伸力下。数量空化气泡与张力(T)成正比,时间(t)低于临界压力,数量和尺寸核的大小[14],即,

气泡的编号= f(T,t,数量和核的大小)

随着泡沫移动到高压地区,它破溃后会从其中心出现强烈的冲击波。这是泡沫导致金属侵蚀或损失的破溃。气蚀侵蚀的机制虽然了解得还不清楚;但目前对空蚀现象的解释有两个[15,16]。当液体体积中的气泡塌陷(对称塌陷)时,冲击波发散到周围的液体。然而,与固体边界接触或非常接近的气泡以不对称的方式塌陷。在这里,空腔从侧面扰乱,远离固体边界,最后流体以微射流的形式穿透空腔。这些机制也没有得到解释,因为冲击波迅速衰减,空腔的半径(微射流)太小,不能引起气穴侵蚀[17,18]。空腔云的崩溃可能对相邻的表面/固体边界具有更严重的影响[19]。泡沫云重复塌陷的过程可以产生高达1000 MPa的压力,这足以引起塑性变形,从而导致金属/合金的去除[20]。由于空化、塑性变形常常由下面材料中的起伏/变形带和堆积物证明。气蚀的早期阶段很好的由陈和伟特监测和记录[21];他们表明,在690合金中,气蚀引起的塑性变形和堆积沿着双边界发生并围绕碳化物(沿晶界)。材料中的相态和晶界是优选的位置失败而发生的变形。 观察到变形/位错的增加,随着暴露于空化的时间,其随后作为裂缝聚结并导致材料的去除[21]。

空蚀(在没有固体颗粒)通常通过测量气泡破裂的冲击能量来预测[22]。这是通过假设只有空穴与大于某一阈值水平的能量冲击才会导致材料的侵蚀。气泡塌陷的阈值影响是重要的,因为它们引发了表面的疲劳断裂。据报道由于塌缩造成的影响与材料的疲劳极限相对应[23]。低于这种阈值的冲击不能产生弹性或塑性变形,从而不会产生金属损失。通过在不同条件下使用空化射流,实验地对铝,铜和树脂的冲击能的阈值水平进行了揭示。他的冲击能量(sum;F2i)的增加已被证明可以降低临界值,引起气穴侵蚀[22]。Hattori等人通过使用距离样品表面不同距离的传感器来测量气泡破裂期间的气泡冲击载荷,如图2所示[24]。他们发现冲击能量随着气泡破裂位置的距离距离的增加而减小,如图2所示。因此,受侵蚀影响的地区从气泡崩溃的角度仍然保持在一定的有限距离(几微米)。sum;F2i的变化与质量损失数据良好相关; 据报道,sum;F2i的增加提高了侵蚀速率,如图3所示[24]。在他们的研究中,他们使用振动测试方法来测量气泡冲击和气蚀。各种合金(如不锈钢和铝)的相应侵蚀速率(MDE)与冲击能量(e)线性相关(图3),并与[25]给出相关:

e =∆T /rho;c x F2i

其中∆T是保持时间,并且被认为是恒定的,不管冲击载荷如何,rho;是测试液体的密度,c是液体中的声速和Fi是冲击载荷。累积冲击能量E(即sum;e) 如

Einfin;sum;F2i

其中sum;F2i计算为sum;(Fi2x ni,ni是影响的数量)。

图2来自样品表面的各种间隙距离下的气泡塌陷引起的冲击载荷[24]

图3冲击能量随着冲击能量的增加而变化(sum;F2i)[24]

2.2固体颗粒辅助空蚀

在大多数实际情况下,空化侵蚀由存在于液体介质中的固体颗粒辅助。 这导致比由粉砂和液体分开的侵蚀总和高得多的侵蚀速率。 它通常被称为协同侵蚀[26,27]。图4清楚地显示和区分了由于纯砂造成的Pelton透镜针的损伤以及砂和气蚀的综合影响[27]。与空穴相比,空穴和沙蚀综合作用下的针显示出受到更深而严重的侵蚀。Nanda [28]表明,中等淤泥含量(在水中)比清水(无淤泥)中的空化造成4倍的侵蚀,空化和侵蚀的组合效应比单独的空化高16倍。空化介质中的颗粒夹带增加了气泡核的浓度,从而促进了气穴的发生。Toshima等人报道了初始气穴数增加10-15%(气泡成核)[29]。与自来水相比,在含泥沙的水中。 存在固体颗粒时的气溶蚀进一步取决于冲击角和性质,包括腐蚀的形状,尺寸和硬度。腐蚀入射角对脆性和延性材料腐蚀速率变化的影响如图5所示。相对于在较大角度下严重腐蚀的脆性材料,延性材料在相对低的冲击角下易受侵蚀。撞击角度大于90°的颗粒会导致低周疲劳和塑性变形的积聚,从而促进材料脱离。 另一方面,在低角度(lt;90°)时,微切割可以控制材料损坏 [30]。对于延性材料,腐蚀的形状和动能是确定侵蚀速率的最重要因素[31],而对于脆性材料,侵蚀速率是由腐蚀性的动能、粒度、硬度和韧性引起的[32]。微型模型对淤泥加速侵蚀表明,微气泡从气泡塌陷中实际上提高了固体颗粒的速度,远高于流动速率(在没有气泡的情况下)[33]。此外,空腔内的固体颗粒通过启动微切割作用的微射流获得牵引力和扭矩。侵蚀通常与固体颗粒的速度相关,如侵蚀P速度n,其中指数“n”因材料和其他操作条件而异。研究人员制定了各种材料的价值观; 例如,Truscott[34]发现钢铁为1.7;张等人[35]显示非金属涂层为3-4.5。 类似地,Arnold和Hutchings[36]分别发现弹性体的速度指数在2.9和5.1之间,冲击角分别为30°和90°。 Bjordal等[37]观察到的侵蚀速率取决于颗粒流速(即样品上每单位面积的冲击颗粒浓度),并表明其与不同金属和涂层的侵蚀速率P浓度为0.25-1.27相关。对于大多数材料,当测试较长时间时,指数值接近1。在存在固体颗粒的情况下,例如淤泥侵蚀条件,几种模型已经解决了液体中的侵蚀。 Bardal[38]描述了最普遍的纯侵蚀公式:

W=KmatKenvcVnf(a)

其中W是以mm /年的侵蚀速率,Kmat是材料常数,Kenv根据环境是恒定的,c是颗粒的浓度,fnof;(a)是碰撞角的函数,V是颗粒的速度,n是 速度指数。

Truscott[34]提出了以下方程式,以预测泵的空化侵蚀,假设球形颗粒在泵表面上滑动:

空蚀infin;(rho;p-rho;)d3pK(V3/D)

其中V是液体的特征速度,D是机器的特征尺寸,rho;p是颗粒的密度,d是颗粒的直径,p是每单位表面积的颗粒数,q是液体的密度 ,K是实验系数,取决于磨料的性质。 这个等式与实验系数成正比,这取决于颗粒的磨损性质。 Tsuguo[39]根据18个水电站获得的侵蚀数据(8年时间),显示了涡轮机空化侵蚀的经验方程。 它是基于材料的单形厚度损失,表示如下:

W=ẞCxayk1k2k3nyxVn

其中ẞ是受侵蚀部分的涡轮系数,C是悬浮沉积物的浓度,V是相对速度。术语a是基于粒度0.05mm的单位值的平均晶粒尺寸系数。术语k1和k2分别是砂粒的形状和硬度系数,分别是k3是材料的耐磨系数。 x,y和n分别是浓度,体积系数和速度

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[136947],资料为PDF文档或Word文档,PDF文档可免费转换为Word