轻载箔式推力轴承启动力矩实验分析

Franck Balducchi Mihaıuml; Arghir Institut Pprime,Universiteacute; de Poitiers,CNES, 11 Boulevard Marie et Pierre Curie,Futuroscope-Chasseneuil, 86962, France Romain Gauthier SNECMA Moteurs Spatiaux,Forecirc;t de Vernon,BP 802,Vernon Cedex, 27208, France Emelyne Renard CNES,52 rue Jacques Hillairet,Paris Cedex, 75612, France

摘要:文对箔式推力轴承的扭矩和升程速度进行了实验分析。箔式推力轴承的几何特性遵循Dykas等人最近提出的设计。(2009年,“微型涡轮机械用箔式气体止推轴承的设计、制造和性能”,ASME J.ENG.燃气轮机功率,131(1),第012301-1页)。开发了一个专用的测试装置,可以测量箔下的速度、扭矩和温度。测量结果强调了管理箔式止推轴承中热传递的重要性。给出了5-60N范围内的轻度静载荷和20-35krpm之间的转速下的结果。通过与快速摄影机的结果进行比较,验证了启动扭矩值。

- 1.介绍

箔轴承的概念最早出现在由Pollock于1928年颁发的专利中。接下来,Blok和Van Rossum于1953年对单叶张力进行了实验和分析研究[2]。几年后,计算机工业使用了这项技术,将最初的结构修改成一个包裹在期刊[3]内的多层膜,随后是太空工业,对三片叶的张力的研究[4]。除航空工业中的空气循环机外,箔轴承技术在涡轮机械中的应用并不多。如[5]所述,这是由于与传统油润滑应用相比更具风险的观点。如今,随着新能源挑战的出现,每一个一般行业和涡轮机械更具体地趋向于在不忽略性能的情况下变得更高效、更低能耗。在高速和广泛的温度范围作业时,箔式轴承的胜任回应了这个新的挑战。

关于箔轴承的第一次实验分析发表于1975年[6]和1978年[7],随后进行了许多其他分析。相比之下,有关箔式推力轴承的文献则不那么丰富。一个原因可能是认为箔式推力轴承对转子动力的影响比径向滑动轴承小。尽管如此,箔式推力轴承对旋转机械的功率损失和热平衡的影响仍是重要的。因此,考虑到弹性轴承所带来的数值困难和多种设计,对于旋转机械的设计和集成,实验评估仍然是有必要的[8]。

有几个试验装置被开发用来测试带有弹簧支撑刚性表面或弹性结构的推力轴承。第一个是在1977年建造和使用的[9]。试验装置在大气环境下可达到9krpm,承受最大轴向载荷80N。装置是立式的,载荷由一个气缸施加在一个直径为38mm、长311mm的轴上,轴由气体径向轴承引导,并由一个空气脉冲涡轮机带动。在其影响参数范围内,以恒速测量轴承扭矩;速度和负载,但起升条件还不明确。

Licht[10]研究了速度高达45 krpm,最大载荷为150N时,推力与转轮之间的相对位移以及空气膜厚度的变化。Licht的试验装置是卧式的,有安装未对准的可能。旋转器由球轴承引导,支撑推力的直径为20毫米的轴由两个空气轴颈轴承(外部加压轴承或箔轴承)引导。负载由空气活塞施加,旋转器由空气脉冲涡轮带动。测量了不同转速和静载荷下推力轴承的扭矩和相对位移。研究指出,在处理弹性箔组件时,错位是最重要的问题之一。

1982年,Heshmat和Shapiro[11]使用试验装置研究了不同工艺的两种箔式推力轴承的性能,两种工艺在径向均具有恒定刚度的凸点。试验台的最大速度可达80 krpm。通过测量油膜扭矩和监测小负载增加时扭矩的快速变化,确定了最大负载能力。试验装置由一个球轴承引导的旋转器和一个由空气轴颈轴承支撑的轴组成,空气轴颈轴承安装在箔式推力轴承上。静载荷由推动推力轴承的空气活塞施加。用载荷传感器测量扭矩。

1999年,伊奥达诺夫[12]使用的试验装置设计相同。研究了一种外径为80毫米、内径为40毫米的箔式推力轴承。试验在20krpm和80krpm之间进行,以确定最大负载能力。用两个电容探针测量薄膜厚度。理论预测与实验结果的差异表明了对准误差和机器精度的重要性。

2005年[13]提出了一种全新的试验装置,其中包含许多技术突破。该试验装置使他们能够在高达650摄氏度的温度和高达80 krpm的速度下测试100 mm外径的箔式推力轴承。因此,用两个高温箔轴承代替了精密滚珠轴承。这一解决方案不仅提高了稳定性,而且实现了低维护操作(滚珠轴承的寿命在以前的试验台上受到限制)。静载荷高达1330N,由空气活塞施加在箔式推力轴承上,并由磁推力轴承轴向支撑在转轮上,该磁推力轴承监测在5lm精度内轴向位移。试验装置在540℃1200 N载荷下可达到82 krpm,80 krpm和1290N时发生了一个箔式推力轴承的失效,但试验装置没有被损坏。

采用相同的试验装置[14],在试验中测量了作为温度和速度函数的箔式推力轴承的扭矩。许多箔式推力轴承在试验时失效但未损坏试验装置,从而验证了设计。轴向振动被报告为试验台的人为原因,并通过使用库仑阻尼器来减小。

图1 测试的箔式推力轴承的正视图和侧视图

通过公开一个完整的原型制造程序可以为箔式推力轴承技术和相关研究提高推动力[15]。现在文献数量正在迅速增加。2010年,Dickman[16]对[15]中描述的原型箔式止推轴承进行了测试,并报告了静载荷-挠度曲线和扭矩与速度(5–40 krpm)和载荷(10–270n)的函数关系。在[17]中报告了非常相似的结果。

虽然箔推力轴承的热状态被认为具有重要意义,但对其分析相比对扭矩的更少[18,19]。除参考文献外,文献中很少报道有关箔式推力轴承热状态的实验数据。[17,19]表明冷却空气流量的增加提高了箔式推力轴承的负载能力。

还应指出,尽管第一代箔式推力轴承的特性尚未完全了解或研究,但更换或修改弹性箔结构的新设计已经出现[20,21]。

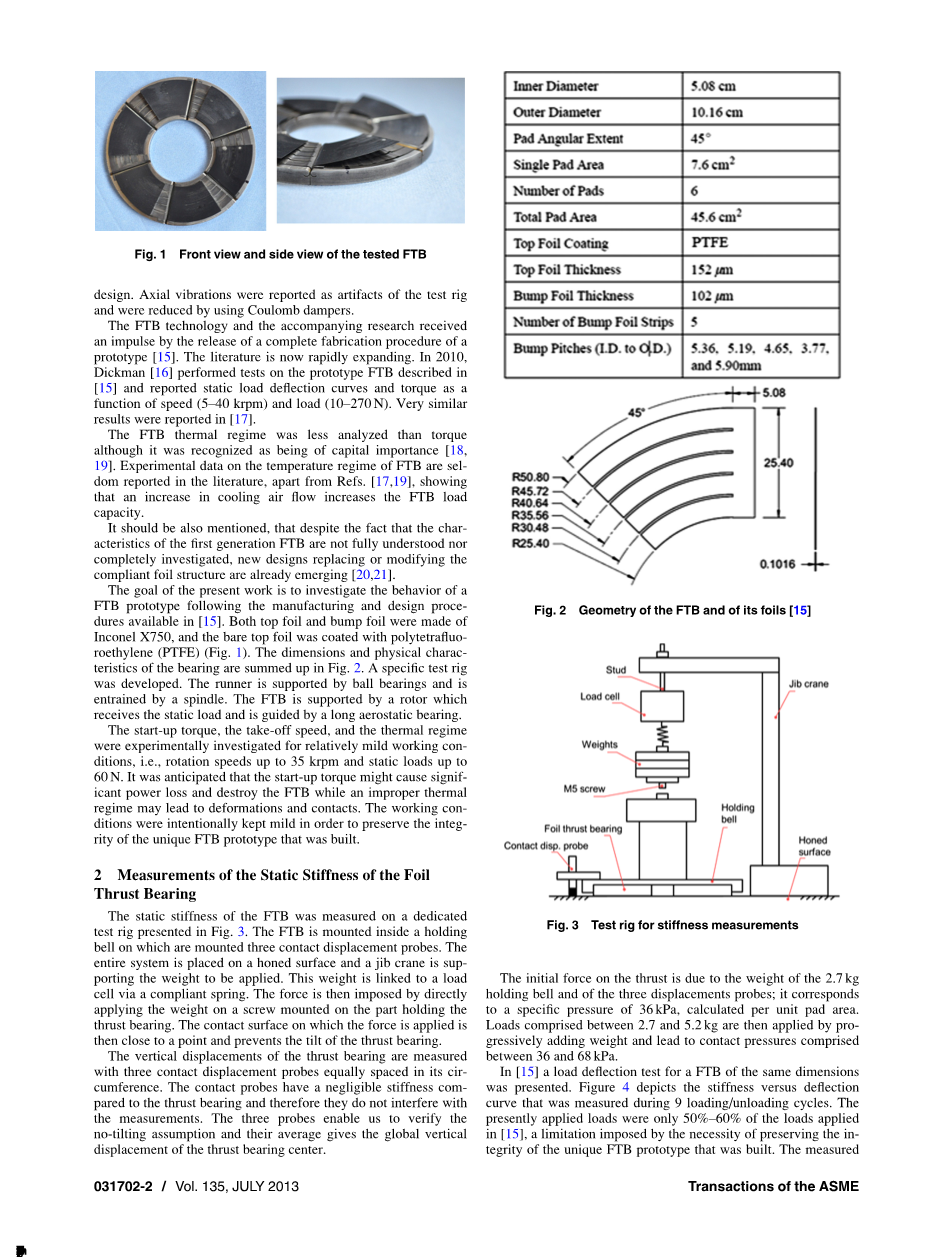

本工作的目标是按照[15]中提供的制造和设计程序研究箔式止推轴承原型的性能。顶箔和凸块箔均由铬镍铁合金X750制成,裸顶箔涂有聚四氟乙烯(PTFE)(图1)。轴承的尺寸和物理特性如图2所示。研制了一种专用的试验装置。转轮由滚珠轴承支撑,由主轴带动。箔式推力轴承由一个接受静载荷的转子支撑,并由一个长的空气静压轴承引导。

在相对温和的工作条件下,即转速达35 krpm,静载荷达60N,对启动转矩、升程速度和热状态进行了实验研究。预计启动转矩可能会造成严重的功率损失并使箔推力轴承损坏,同时不合适的热状态可能导致变形和挤压。为了保持制造的独特的箔式止推轴承原型的完整性,有意保持温和的工作条件。

- 2.箔式推力轴承静刚度的测量

在图3所示的专用试验台上测量箔式推力轴承的静态刚度。箔推力轴承安装在一个装有三个接触位移探头的固定钟内。整个系统被放置在打磨过的表面上,一个悬臂起重机支撑着要施加的重量。这个重量通过一个弹性弹簧与载荷传感器相连。

然后,将重量直接施加在安装在固定推力轴承部件上的螺钉上。然后,施加力的接触面靠近一个点,防止推力轴承倾斜。

图2箔式推力轴承及其箔的几何特性

图3 刚度测量试验装置

用三个等距接触位移探头测量推力轴承的垂直位移。与推力轴承相比,接触探头的刚度可忽略不计,因此它们不会干扰测量。这三个探针使我们能够验证无倾斜假设,它们的平均值给出了推力轴承中心的整体垂直位移。

推力的初始力为2.7kg的定位钟和三个位移探头的重量;它对应于每单位平面面积计算的36kpa的特定压力。然后,通过逐渐增加重量施加2.7至5.2kg之间的载荷,从而产生36至68kpa之间的接触压力。

在相同尺寸的箔式推力轴承的载荷-挠度试验中所示[15]。图4描述了9个加载/卸载循环期间测得的刚度与挠度曲线。目前施加的载荷仅为施加载荷的50%–60%[15],这一限制是由于必须保持制造的独特的箔式止推轴承原型的完整性。测得的刚度与[15]中报告的刚度比较,但高出20%-50%。它们还显示了所描述的9个加载/卸载循环之间相当大的差量。这些差异是由于高弹性合金铬镍铁合金箔结构的加工误差造成的。

图4 箔式推力轴承的静态刚度

- 3.试验装置的启动测量

一个专门用于外径为110mm的箔推力轴承启动测量的试验台被开发,如图5所示。箔推力轴承垂直安装于在旋转器的顶部。试验台的旋转部分是一个由TA6V(Ti6Al-4V)制成的旋转器,由2.3KW的主轴驱动,转速40 krpm。旋转器由三个内径为20毫米的角接触陶瓷球轴承支撑,并通过平衡弹性联轴器与主轴相连。滚珠轴承使旋转器具有较高的径向和轴向刚度。

试验台的非旋转部分是一个由配备四排喷油器的长空气静压轴承(L/Dfrac14;4)引导的轴。箔式止推轴承安装在轴的下部,静载荷由装在上部的重量施加。铁螺柱能够施加所需的静载荷。

试验台能够测量静力、转速、推力轴承扭矩和每个金属箔下的温度。与载荷挠曲试验类似,施加的力是通过放置在轴顶部和螺柱之间的载荷传感器来测量的。速度用光学转速表测量。

温度由六个热电偶测量,热电偶位于垫块的凸块箔下,约为外半径的75%和垫块前缘的45%(图6)。

扭矩的测量如图7所示。载荷传感器安装在带垫圈头紧公差螺钉的固定钟的左侧,并由弹簧预紧。此弹簧由固定铃右侧的两个其他弹簧平衡。装配如图8所示。

图6热电偶在每个垫板的凸块箔的位置

图7扭矩测量设置示意图

图5启动测量试验装置

图8 试验装置的扭矩测量

测量的启动扭矩和油膜扭矩的总不确定度Utrqi可表示为[22] U2trq =B2trq P2trq (1)

其中Btrq是系统不确定性(或偏差),Ptrq是随机不确定性。扭矩c(t)由c(t)=f(t)l和f(t)计算得出,f(t)是试验过程中测力传感器测得的力及其应用半径。然后,数据简化方程为C=C(F,l),公式(1)可以推导出来,

U2trq= (part;C/ part; F ∙BF)2 (part;C/ part; l ∙Bl )2 (1/ part;radic;M ∙tsigma;trq )2 (2)

其中,BF是根据制造商数据表计算的与数据采集系统相关的偏差,Bl是由于操作员精度引起的加工和定位误差,M是每个操作条件下进行的试验次数(Mge;10),t是由M-1自由度确定的覆盖系数,学生t-distribution (tfrac14;2)的置信度为95%。,Rtrq是M样本的标准偏差。然后,方程式(2)得出的结果为Ustartup frac14; 65:4% 和 Ufluidfilm frac14; 618:5%。

- 4.结果

测试转速为20至35 krpm。在所有的试验中,主轴被给予恒定的加速度,随后是一个恒定的转速区域和一个恒定的减速。恒定转速是试验的特征,而加速度和减速度在所有情况下都是相同的。

在主轴启动前施加5、10和15N的静态负载,并在试验期间保持恒定。

图9给出了35 krpm恒转速和15N静载荷下的一组典型结果。该图表示无量纲温度Tdim=Tpad/Tamb,其中Tpad是衬垫(C)的温度,Tpad是室温。

转速有一个由主轴施加典型的的梯形变化。扭矩变化体现了启动期时的各种摩擦状态。边界润滑状态被看作(图9中的第一阶段)在零转速和扭矩达到绝对最大值时的力矩之间。该最大值被认为是推力轴承的启动扭矩。相应的速度是启动速度。然后是混合润滑状态,位于扭矩的绝对最大值与其绝对最小值之间(图9中的第二阶段)。在绝对最小扭矩(第三阶段)之后是油膜润滑状态。扭矩随着转速的增加而缓慢增加,并且在恒定转速下通常保持不变。该值是“油 膜”扭矩。对于一个恒定的减速,扭矩有一个相似的表现:它的值逐渐减少到油膜润滑与混合润滑混合值。减速过程中的混合润滑状态扭矩急剧增加。在减速过程中峰值与加速过程中由边界润滑变为混合润滑的的值几乎相同。

图9扭矩和无量纲温度变化率 (35 krpm 、 静载荷15N)

4.1 热状态

箔式推力轴承的热状态是一个独特的问题。图7描述了在每个焊盘下测量的六个温度。这些温度具有与转速的梯形变化相关的典型曲线;即在加速阶段呈抛物线形增加,在恒定转速阶段呈线性增加。

六个刹车片下的温度不均匀,而且各刹车片之间的温度差异很大。此外,垫6下的温度显示局部峰值,这是由于在加速和减速混合润滑阶段,箔与转轮之间短暂接触所致。衬垫温度之间的差异表明箔推力轴承倾斜和/或加工缺陷。图9所示的结果还表明,液膜润滑状态下的加热非常强烈:在70秒内温度升高25摄氏度的。从空气膜到金属箔的强烈热流也应被认为是图9所示恒速下微小变化的扭矩的原因。

图10热力调节空气进口

图11加装通风孔后的扭矩和无量纲温度 (35 krpm, 15N)

由于热强度大,箔式推力轴承在恒速下长时间运行不方便。然后,对试验台进行了改进,以使箔式止推轴承能够被动冷却。修改如图10所示。它由12个排气孔组成,这些排气孔加工在支撑箔止推轴承的钟上,并布置在内径处;一个孔布置在前缘,另一个孔布置在每个垫片的中间长度处。这些孔没有喷油器,气流完全由推力轴承压力场控制。

图11描述了使用改进的固定钟在图7中相同的加速度、速度和负载情况下(35 krpm工作速度和15N静态负载)获得的典型结果。在较短的时间间隔内,速度保持不变,但这是次要的,只要它能够正确测量扭矩。

可以看出,温度变化仍遵循梯形速度分布,但主要区别在于,整体加热从80秒内 90%Tamb下降到80秒内的 30%Tamb,被动冷却的热流量低三倍。在加速和减速阶段,箔和旋转器之间的接触也可以观察到改善,虽然仍然可

英语原文共 13 页

资料编号:[4613]