螺旋边缠绕叠片无槽永磁无刷电机

- M. Sharkh and S. H. Lai

摘要:本文讨论了一种非常薄的无槽永磁无刷电机的分析与设计,该电机的定子叠片是由一根边缘绕成螺旋形(如“细长”)的钢片制成,然后安装在非导电成型器外表面的绕组上。分析和有限元分析(FEA)用于确定驱动轮缘驱动推进器的电机的约束最佳尺寸,其中电机转子安装在推进器轮缘上,定子封装在推进器的薄Kort喷嘴中。本文介绍了演示电机的制作过程,并给出了实验结果,以验证理论计算的正确性。文中还报道了与无槽电机相同主动径向尺寸的开槽电机的性能试验结果,并与之进行了比较。无槽电机具有更长的有效长度和端部绕组,比有槽电机具有更厚的磁铁,比有槽电机效率更低,成本更高(原型成本)。

指数术语:边缘缠绕叠片,边缘驱动推力器,细长叠片,无槽无刷永磁电机。

I. 介绍

在许多应用中,人们希望有直径大,但相对较薄的转子和定子,轴直径大的机器。此外,一些机器还可能具有较大的长径比。在此类机器中,叠片和/或绕组的制造可能具有挑战性且成本高昂。此外,对于具有这些特性的机器的设计优化,几乎没有任何工作报告。

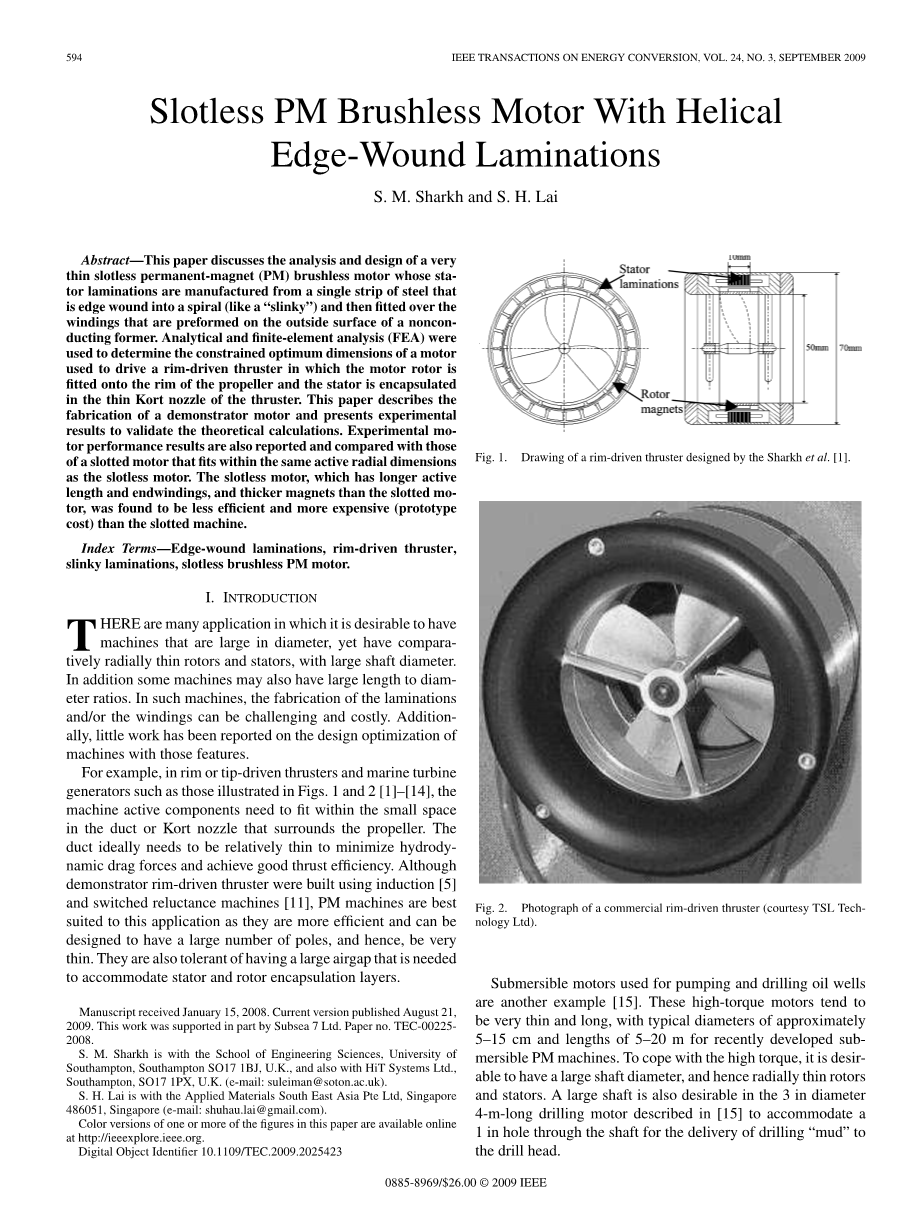

例如,在轮缘或叶尖驱动的推进器和船用涡轮发电机中,如图1所示。1和2[1]-[14]中,机器活动部件需要安装在围绕螺旋桨的管道或Kort喷嘴中的小空间内。理想情况下,管道需要相对较薄,以最小化流体动力阻力,并实现良好的推力效率。虽然演示器轮缘驱动的推进器是使用感应电机[5]和开关磁阻电机[11]制造的,但是PM电机最适合这种应用,因为它们效率更高,而且可以设计成具有大量的磁极,因此非常薄。它们还可以容纳较大的气隙,以容纳定子和转子封装层。

另一个例子是用于抽油和钻井的潜水电机[15]。这些高扭矩电机往往非常薄和长,典型直径约为5-15厘米,长度为5-20米,适用于最近开发的不可拆卸PM机器。为了应对高扭矩,需要大轴直径,因此径向薄的转子和定子。在[15]中描述的直径为3 in、长4 m的钻井马达中,也需要一个大的轴,以容纳一个穿过轴的1 in孔,以便将钻井“泥浆”输送至钻头。

这种径向薄型机器的制造带来了一些实际挑战。例如,图1[1]所示的直径为50 mm的Pro Peller推进器具有厚度为1.25 mm的叠片轭和宽度仅为1.5 mm的齿。这使得层压生产和处理具有挑战性和成本高。如[15]所述,潜水钻井电机的长径比很大,即使电机定子被分为相对较短的阶段,也很难插入绕组。

本文研究了一种具有克服这些困难潜力的交流无刷永磁电机拓扑结构的设计和性能。在这种拓扑结构中,无槽电机的定子叶片是由一根边缘缠绕成螺旋状“细长”的钢条制成的。然后,螺旋叠片安装在非导电成型器外部的绕组上。关于发动机和初步性能结果的简要说明,已由Lai和Sharkh在以前的会议论文中发表[14]。本文讨论了用解析法和有限元分析法优化电机设计的方法。本文还阐述了小型轮缘驱动推力器的叠片制造工艺和演示电机的结构。本文报道了与无槽电机相同主动径向尺寸的开槽电机的实验性能,并与之进行了比较。实验结果与理论计算结果进行了比较。

- 电机分析与设计

采用解析法对候选电机设计进行了分析,确定了电机的初始约束最优尺寸,达到了最大效率。本PA下文所述的轮缘驱动推力器电机需要安装在推力器喷嘴内的一定体积内,并限制内转子半径、外定子叠片半径和总长度。如前所述,磁铁和定子孔之间的间隙相对较大,这也受到机械设计要求的限制。目标是确定机器的尺寸,使其符合这些限制条件,从而在给定的扭矩和速度下使效率最大化。扭矩值考虑了轴承摩擦损失和螺旋桨扭矩。

设计程序在[16]中详细描述。类似于[17]-[19]中讨论的分析方法用于分析候选电机设计。利用包括旋转和外部电力电子电路在内的瞬态二维有限元分析(FEA)对有前途的设计进行了改进。图3显示了候选电机设计中的绕组配置和FEA磁通分布。

为了深入了解设计优化过程,计算了给定转矩下的电机效率和转速,包括可行的极数、磁铁厚度、有效长度和磁铁宽极间距比A,如图所示。4-6,对于给定的绕组电流密度。对于图4中给定的极数、有效长度和a,效率最初随着磁体厚度和磁负载的增加而增加。但磁体厚度进一步增加到一定值以上

结果导致效率降低,由于空间的减少,可用于绕组和增加铜损耗。

在图4中,对于给定的磁体厚度,增加磁极数会导致:1)转子轭和定子轭钢厚度减小,从而增加绕组的可用空间;2)端部绕组长度减小;3)相邻磁体和净磁体之间的漏磁比例增加。降低机器中的平均通量密度。1)和2)都会导致绕组电阻降低和相应的铜损耗,但3)会导致绕组电流或电负载增加,铜损耗相应增加,以补偿磁负载的减少。这两种相反效应的重要性取决于磁铁的厚度。对于薄磁铁设计(图4中的3和4 mm磁铁),效应3(即相邻磁铁之间的漏磁)被发现更占主导地位,从而有利于极数较少。但为了

对于厚磁铁(图4中为6 mm的情况),增加极数实际上会提高效率,这表明1)和2)更为重要。在薄磁铁和厚磁铁的两个极端之间,图像是混合的,并且存在一个效率最大的最佳极数。

有效长度和a的效果更直接。如图所示,效率随着有效长度和a的增加而提高。5和6。

三、演示电机说明

表1给出了制造时主要电机参数的总结,与符合

相同的径向尺寸。虽然发现无槽电机磁极数的最佳值为20,a=1,磁铁厚度为5 mm,但制造电机的实际磁极数选择为16个磁极,磁铁厚度为4.5 mm,a=0.833。这些决定是基于对材料可用性和组件制造容易性的实际考虑做出的。但所选设计的效率仅略低于最佳电机,如图4所示。

a=1,磁体厚度为5 mm,制造电机的实际极数选择为16极,磁体厚度为4.5 mm,a=0.833。这些决定是基于对材料可用性和组件制造容易性的实际考虑做出的。但所选设计的效率仅略低于最佳电机,如图4所示。

开槽电机每相每极有1.5个槽和集中绕组,具有较短的活动长度和较薄的磁铁。两台电机都符合图2所示的轮缘驱动推进器导管中可用空间的限制条件,其螺旋桨直径为70 mm。

图7所示为无槽推进器电机前组件的照片。定子绕组缠绕在由非导电、非磁性的德林材料制成的具有适当热性能和机械性能的前者上。前一个外表面被加工成具有引导绕组的槽。前者还可作为定子水密封外壳系统的一部分,定子两端各有两个O形圈,用于将定子密封在铝罩内。定子叠片由0.5 mm厚和1.25 mm宽的单条钢制成。在张力作用下,带钢在直径小于螺旋叠片最终直径的芯轴上边缘缠绕。在芯棒表面加工了一个螺旋状螺纹槽,以引导钢带,防止钢带自然弯曲变平。在将缠绕带从螺纹小直径芯轴上取下并夹紧在正确大直径芯轴上之前,将缠绕带留在芯轴上约12 h,以使应力分布均匀。然后在580℃的高温下对整个组件进行标准化处理2 h。然后,在覆盖绕组的槽衬上安装并拧紧螺旋叠片。绝缘清漆随后被用于粘合叠片的组装和绕组和提高热导率。然后将整个组件密封在铝罩中,铝罩形成推进器的外表面并支撑轴承总成十字轴。螺旋桨安装在转子环内,整个转子组件用环氧树脂封装。

四、试验结果

进行试验,以验证计算结果,并与开槽设计相比,评估机器的性能。使用通用DY-Nammeter试验台测量了不同负载下堵转转矩电流特性、电动势(EMF)和效率。还使用两个电机对推进器进行了测试,以直接比较所需推力所需功率的性能。测量不确定度关系如下:扭矩误差=士0.07 N m,速度误差=士0.1 r/min,电压误差=士0.01 V,电流误差=士0.01 A,推力测量误差=士1 N。

图8显示了从实验和有限元分析中获得的转子位置反电动势波形的比较。图9显示了实验和有限元锁定转子转矩和电流特性。图10显示了实验和有限元计算的电流波形之间的比较。有限元与实验结果基本一致。低电流下的实验扭矩测量值通常低于理论值,但由于这些值接近扭矩测量的不确定性水平,因此对这些低电流结果准确性的置信水平较低。

一般来说,当允许轴承摩擦和风阻时,与计算一致。

无槽和开槽机的性能直接比较如图所示。11和12。在系船柱拉力条件下测量推力。两个推进器具有相同的推进器和相同的外形尺寸,推进器的液压动力推进器性能基本相同,如图11所示:在给定的推进器速度下,两个推进器的输出推力基本相同,两个推进器的推进器扭矩也应相同。但是对于给定的推力输出,无槽电机获得了更大的功率,如图12所示。无槽设计的效率比小槽电机低11%左右。

表一显示了无槽电机和开槽电机的原型成本比较。无槽电机具有更多的磁铁材料和铜,其成本几乎是开槽机的两倍。成本的增加完全是由于磁铁和铜材料的增加。虽然叠片成本稍微便宜一些,这种节省比需要一个绕组成型器抵消更多。

- 结论

针对轮缘驱动推力器的特殊应用和本文所研究的特殊演示电机,本文提出的螺旋叠片无槽电机拓扑结构比同等尺寸的无槽电机要差。无槽电机比开槽机大,效率低。但是,在得出一般结论之前,如在其他应用中,以及对于不同尺寸的电机,需要小心,图片可能会有所不同,无槽电机设计可能会更为有利,尤其是在大批量生产电机时。

告知

作者们想感谢各位。爱德华兹的支持。他们还想感谢克拉克先生在推进器制造方面的帮助,感谢尤拉蒂奇博士,感谢尤拉蒂奇OFTSL技术有限公司为演示器无槽推进器提供螺旋桨和轴承,以及一个带槽电机的推进器。

用于驱动推进器的带螺旋边缘缠绕叠片的无槽永磁无刷电机的设计优化

Sharkh S M ① *,Lai S H * *

(*英国南安普顿大学南安普顿大学工程科学学院,S0171 BJ,英国)

(* *应用材料东南亚私人有限公司,樟宜商业园远景,486051,新加坡)

摘要

本文讨论了一种非常薄的无槽永磁(PM)无刷电机的分析和设计,其定子叠片由一条钢带制成,该钢带边缘缠绕成螺旋形(如“Slinky”),然后安装在绕组上在非导电成形器的外表面上进行预成形。分析和有限元分析(FEA)用于确定用于驱动轮缘驱动推进器的电机的最佳尺寸,其中电机转子安装在螺旋桨的轮缘上,定子封装在推进器的薄Kort喷嘴。本文描述了演示器电机的制造,并提出了实验结果以验证理论计算。还报告了实验电动机性能结果,并与开槽电动机的结果进行了比较,该开槽电动机与无槽电动机在相同的有效径向尺寸内。与开槽电机相比,具有更长有效长度和端部绕组以及比开槽电机更厚的磁体的槽式电动机被发现效率更低且成本更高(原型成本)。

关键词:无槽无刷永磁(PM)电动机,边绕式叠片,驱动推进器

引言;在或尖端驱动的推进器和船用涡轮发电机中,如图1和图2所示,机器有源部件需要安装在管道中的小空间或周围的Kort喷嘴中 推进器。 理想情况下,管道需要相对较薄,以最小化流体动力阻力,并实现良好的推力效率。 尽管演示器驱动的推进器是使用感应[5]和开关磁阻电机[1]制造的,但永磁(PM)电机适用于这种应用,因为它们更有效并且可以设计成具有大量电极,因此 很窄。 它们还能够容纳定子和转子封装层所需的大气隙。

这种径向薄机器的制造带来了几个实际挑战。 例如,图1中所示的50mm螺旋桨直径推力器。 2⑴主要的胺化轭厚度为1. 25毫米,齿宽仅为1.5毫米。 这使得层压生产和处理具有挑战性且成本高昂。本文研究了可能克服这些困难的替代无刷PM电机拓扑结构的设计和性能。在这种拓扑结构中,无槽电动机的定子叠片由单个钢带制成,该钢带边缘缠绕成类似“Slinky”的螺旋形。然后将螺旋叠片

安装在预制在非导电成形器外部的绕组上。在作者之前的会议论文中发表了关于电机和初步性能结果的简要说明[14]。本文介绍了使用分析和有限元分析方法优化电机设计的方法的详细信息。本文还详细阐述了层压制造工艺,并描述了用于小型驱动推进器的演示电机的结构。报告实验性能结果,并与开槽电动机的结果进行比较,该开槽电动机与无槽电动机在相同的有效径向尺寸内。实验结果也与理论计算进行了比较。

电机分析与设计

1.1初步分析设计优化

使用分析方法分析候选电动机设计并确定电动机的初始约束最佳尺寸,从而实现最大效率。 本文后面描述的用于驱动推进器的马达需要装配在推进器喷嘴内的一定体积内,其中内转子半径Rr和外定子叶片半径R0以及总长度L0受到限制。 如前所述,磁体和静态或孔之间的间隙需要比较大,这也限制了机械设计要求。 目的是确定适合这些约束的机器的尺寸,使得效率最大化,原谅转矩Tp和速度w。 扭矩值考虑了轴承摩擦损失以及螺旋桨扭矩。

对于给定的可用电动机体积和电流密度,效率由三个主要参数确定,即磁体厚度,极点数和有效长度。 可以说,电流密度也是一个参数,它由冷却程度决定,冷却程度是绕组厚度的函数,但是对于正在研究的机器的可行设计(适合可用空间的设计), 径向薄的绕组,发现最大允许的密度大致恒定。 需要调节磁体外径,使得转子轭的剩余空间足以以合适的工作磁通密度传送磁通。 类似地,绕组的径向厚度受到需要具有足够的定子磁轭厚度以在合适的工作磁通密度下承载磁通量的约束。

在计算机程序的帮助下实施的设计程序如下。 基于类似于参考文献[17]中讨论的简单手动计算,估计初始有效长度,孔数和磁体厚度。 还进行了磁体外径的第一次猜测。 通过分别在气隙和磁体中求解标量磁势“phi;1和phi;2”的拉普拉斯和泊松方程来确定气隙和磁通量通量分布,假设平行磁化磁体和磁体宽度到极点的合适值 如附录中所述的间距比alpha;,其中还包括下面大多数数学符号的定义。

通过将等式(A26)中的磁通密度矢量积分在转子钢外表面的半极间距上来计算由转子轭承载的空载磁通。 假设转子中有适当的最大空载工作磁通密度Bsatr,转子磁轭厚度Уr可以计算为

然后通过从假定的磁体外半径减去磁体厚度和转子轭厚度来

英语原文共 15 页

资料编号:[4610]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。