英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

在低温工况下缸套表面形貌对缸套-活塞环摩擦副摩擦磨损的影响

Wieslaw Grabona, Pawel Pawlusa,*, Slawomir Wosa,

Waldemar Koszelaa, Michal Wieczorowskib

- 波兰热舒夫理工大学 机械工程与航空学院,沃斯佐伊12号,热舒夫35-959,波兰

- 波兰波兹南工业大学, 皮奥特罗沃2号,波兰波61-138,波兰)

摘要:采用Optimol SRV5振动磨损试验机进行了润滑条件下的试验。从用金刚石或陶瓷石珩磨和/或平台珩磨的灰铸铁气缸套上切下试样。从涂有铬的压缩环上切下对应的试样。在-20℃,3mm的冲程下进行30分钟的短试验。此外,对于一些滑动组件,低温试验的持续时间延长到24小时。为了进行比较,在80℃的温度下对较少数量的滑动副进行了类似的试验。试验前后用白光干涉仪对缸套表面形貌进行了测量。结果表明,低温时缸套高度和摩擦阻力的变化比高温时小。二次加工的织构在低温下的最终摩擦系数比一次加工表面的小,而在高温下则相反。

- 介绍

气缸套和活塞环之间的接触是摩擦的主要来源,约占总损失的40%。在缺乏润滑的情况下,高温会降低机油粘度[2],导致表面峰值碰撞,然后产生更高的摩擦和磨损。高温促进接触表面的摩擦化学反应[3]。在无添加剂包装的润滑油润滑下,在板上对球进行摩擦学试验[4]。摩擦力与油温成正比。在边界润滑条件下,油的粘度越高,由于油膜厚度越大(油膜越厚,润滑效果越好),导致摩擦阻力越低[5,6]。Cavdar[7]研究了油温对边界润滑的影响。结果表明,较高的温度(150℃)比较低温度(50℃) 导致更大的摩擦磨损。滑动磨损试验使用销-盘试验机进行,以研究油温对滑动磨损的影响[8]。SAE40润滑剂的温度升高会增加磨损率。

对于流体动力润滑,油粘度越高,发现摩擦力值越高[9]。活塞组件的平均有效摩擦力与润滑剂粘度的平方根成正比[10]。当柴油机在高温下运行时,由于轻化合物的蒸发和油的氧化,润滑油的粘度增加[11]。汽车的油耗取决于摩擦力。因此,低粘度发动机润滑油的应用有一个趋势,即通过减少摩擦损失来提高燃油经济性。然而,由于当润滑剂粘度降低时,金属与金属的接触严重性大大增加,因此,如果使用低粘度润滑剂,则必须通过减摩表面处理或使用摩擦改进剂添加剂来提高气缸和活塞环的耐磨性[9,12]。

气缸表面形貌影响内燃机的摩擦损失[11]。斯宾塞等人[13] 用Plint往复 摩擦试验机对顶压环与不同缸套的接触进行了试验研究。光滑的缸套表面提供了较低的摩擦。其他研究人员也得到了类似的发现[14-16]。缸套表面高度的增加导致油膜厚度的增加[15],随后机油消耗量增加。

人们认为,平台珩磨纹理保证了平滑形貌的良好的滑动性能,如小磨损,低摩擦系数,并有很大的能力保持滑油。平台珩磨纹理是两种加工纹理的第一个例子[17-20]。具有二次加工的织构的缸套与具有相同平均粗糙度高度的一次加工表面的缸套相比,其线性磨损程度较小。带有典型环的典型标准平台磨光气缸套相比,光滑的平台磨光气缸套表面被证明有利于减少摩擦[22]。Yousfi等人也得到了类似的结果[23]。活塞环环系统的摩擦阻力也可以通过气缸变形来提高[11,24–26]。

气缸套表面通常在高温下工作。然而,在冬季,许多地方的空气温度很低,这会影响气缸内的初始温度。本文研究了气缸套表面形貌对活塞环-缸套组件低温摩擦磨损的影响

2实验细节

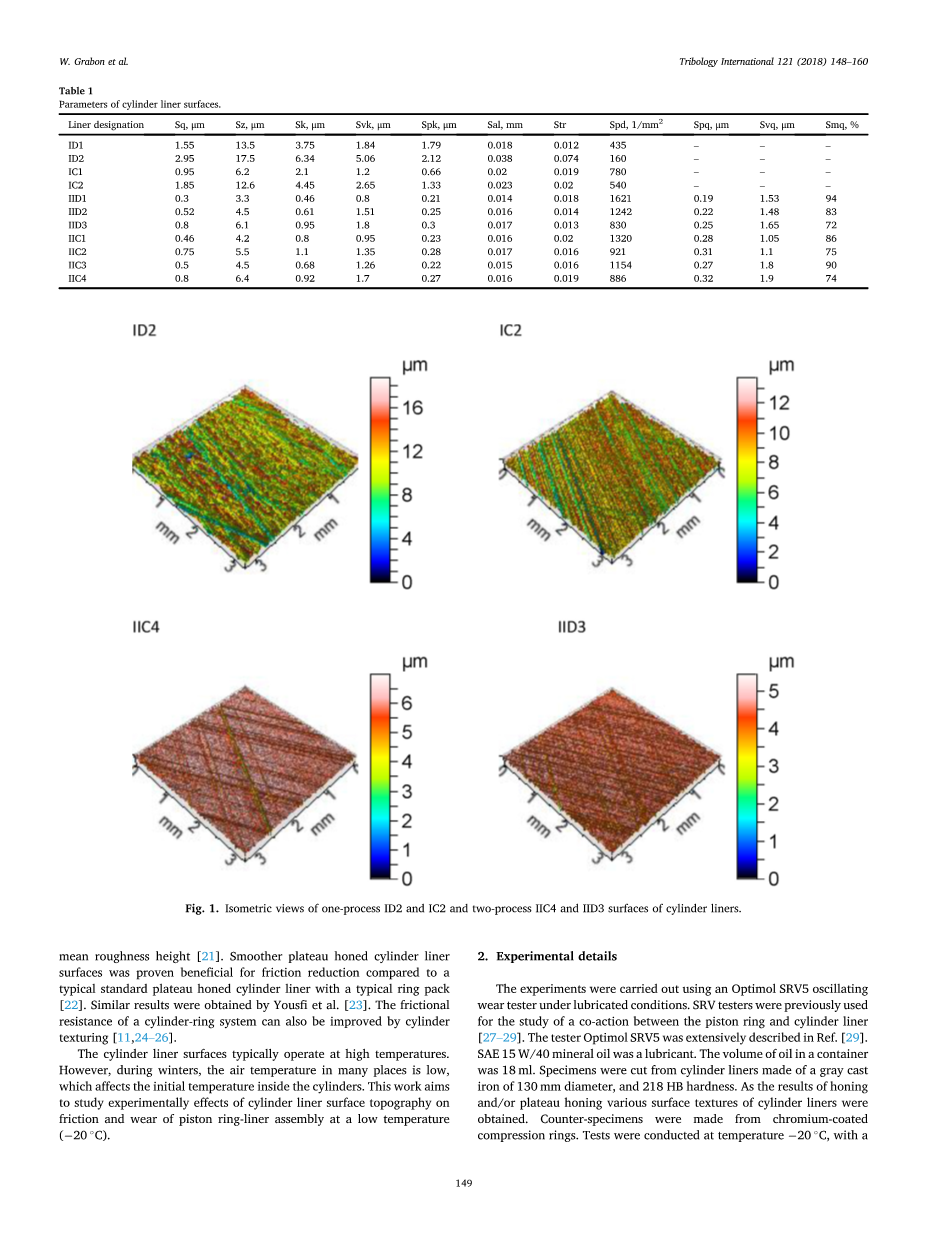

表1缸套表面参数

|

Liner designation |

Sq, mu; m |

Sz, mu; m |

Sk, mu; m |

Svk, mu; m |

Spk, mu; m |

Sal, mm |

Str |

Spd, 1/mm2 |

Spq, mu; m |

Svq, mu; m |

Smq, % |

|

ID1 |

1.55 |

13.5 |

3.75 |

1.84 |

1.79 |

0.018 |

0.012 |

435 |

- |

- |

- |

|

ID2 |

2.95 |

17.5 |

6.34 |

5.06 |

2.12 |

0.038 |

0.074 |

160 |

- |

- |

- |

|

IC1 |

0.95 |

6.2 |

2.1 |

1.2 |

0.66 |

0.02 |

0.019 |

780 |

- |

- |

- |

|

IC2 |

1.85 |

12.6 |

4.45 |

2.65 |

1.33 |

0.023 |

0.02 |

540 |

- |

- |

- |

|

IID1 |

0.3 |

3.3 |

0.46 |

0.8 |

0.21 |

0.014 |

0.018 |

1621 |

0.19 |

1.53 |

94 |

|

IID2 |

0.52 |

4.5 |

0.61 |

1.51 |

0.25 |

0.016 |

0.014 |

1242 |

0.22 |

1.48 |

83 |

|

IID3 |

0.8 |

6.1 |

0.95 |

1.8 |

0.3 |

0.017 |

0.013 |

830 |

0.25 |

1.65 |

72 |

|

IIC1 |

0.46 |

4.2 |

0.8 |

0.95 |

0.23 |

0.016 |

0.02 |

1320 |

0.28 |

1.05 |

86 |

|

IIC2 |

0.75 |

5.5 |

1.1 |

1.35 |

0.28 |

0.017 |

0.016 |

921 |

0.31 |

1.1 |

75 |

|

IIC3 |

0.5 |

4.5 |

0.68 |

1.26 |

0.22 |

0.015 |

0.016 |

1154 |

0.27 |

1.8 |

90 |

|

IIC4 |

0.8 |

6.4 |

0.92 |

1.7 |

0.27 |

0.016 |

0.019 |

886 |

0.32 |

1.9 |

74 |

在润滑条件下,用Optimol SRV5振动磨损试验机进行了试验。SRV测试仪先前用于研究活塞环和气缸套之间的协同作用[27–29]。Optimol SRV5测试仪在参考文献[29]中有详细描述。SAE 15 W/40矿物油是一种润滑剂。容器中的油体积为18毫升。从直径130毫米、硬度218 HB的灰铸铁制成的缸套上切下试样。作为珩磨和/或平台珩磨的结果,气缸套的各种表面纹理得到了改善。对试样由镀铬压缩环制成。测试是在-20℃温度/3mm行程下进行的。将法向力设为100N,频率为10Hz,试验持续时间为30min。为了进行比较,在80°C的温度下对较小数量的滑动副进行了类似的试验。此外,对一些组件进行了较长时间(24小时)的低温试验。

采用白光干涉仪Talysurf-CCI-Lite对气缸套进行了试验前后的表面形貌测量。测量面积是3.3*3.3mm2。镗孔后的缸套采用两级和三级工艺进行磨光。第一阶段是用金刚石棒进行粗珩磨,以提高镗孔的圆柱度。第一组缸套用金刚石磨光,第二组用陶瓷磨光。这些圆柱体的表面形貌为一次加工纹理,称为ID1、ID2、IC1和IC2,如表1所示。表1给出了表征表面高度的ISO 25178标准的以下参数值:表面偏差Sq的均方根值、最大高度Sz、岩芯粗糙度深度Sk、降低的峰高Spk和降低的谷深Svk。Sq参数表示平均纹理高度,而Sk、Spk和Svk参数通常用于描述气缸套的高度[15]。在空间参数中,自相关长度Sal和纹理长宽比Str列在表1中。Sal参数描述了主要的表面波长,Str参数描述了表面的各向同性。具有主方向(层)的各向异性曲面的Str参数类似于0。对于具有相似性质的各向同性表面,无论其方向如何,Str参数都接近于1。峰值密度Spd是接触问题中的一个重要问题,其计算方法是将峰值数除以单位面积。参考文献[30]给出了表面形貌参数的定义。ID1和ID2气缸用金刚石磨光,IC1和IC2气缸用陶瓷棒磨光。ID2衬板粗磨,表面高度最大,珩磨角度为32° [29]。其它的汽缸磨光了。它们具有相同的珩磨角度(55°)和不同的高度。ID1和ID2缸套的偏度Ssk略高,而IC1和IC2略小于0。材料在平均平面以上时的偏斜度为正值,当它低于平均平面时为负。偏度值受孤立的峰或谷的强烈影响,因此它们不在表1中列出。对于较粗糙的表面,峰值密度Spd参数较小。

在加工过程的第三阶段,用金刚石棒对缸套进行精磨,然后用金刚石棒对缸套进行平磨(终磨),而用陶瓷棒对缸套进行精磨,最后用陶瓷棒对缸套进行平磨。采用不同的平台珩磨时间进行平台珩磨加工,具体见文献[31]。在平台珩磨过程中,峰值被移除,从而产生平台部分。平台磨光表面是两种加工纹理的例子,其特征是Ssk参数的负值。表1显示了二次加工纹理结构IID1、IID2、IID3、IIC1、IIC2、IIC3和IIC4的参数。此外,为评估平台磨光圆柱表面而专门设计的以下参数如表1所示:平台高度Spq的标准偏差、谷高Svq的标准偏差和平台-谷过渡材料比Smq[30]。Spq参数表征了平台珩磨过程,Svq参数表征了精珩磨过程。缸套ID1和IID1、IID2、IID3的精磨工艺相同,因此平台珩磨圆柱表面(IID1、IID2、IID3)的S

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234371],资料为PDF文档或Word文档,PDF文档可免费转换为Word