英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

电化学射流加工的织构化Al-Si汽车气缸套材料

的摩擦学行为

J.C. Walker a,n, T.J. Kamps a, J.W. Lam a, J. Mitchell-Smith b, A.T. Clare b

英国南安普顿大学国家高级摩擦学中心(nCATS)

英国诺丁汉大学先进部件工程实验室(ACEL)

摘要

本文研究了电化学喷射加工在过共晶Al-Si气缸衬里材料表面纹理中的应用。将样品研磨至6mu;m的光洁度,然后浸入1molNaOH中以暴露铝表面上方的初级硅集落。使用NC进行纹理化

该系统包括细规格喷嘴(阴极),在表面(阳极)上喷射2.3mol NaCl溶液,同时施加220A/cm2的电流密度。形成间距为1.5mm的半球形凹坑阵列,平均直径为420mu;m,深度为40mu;m,对应于0.095的ε比。在PAO浴中以25mm的行程长度进行润滑往复滑动(4 cSt)对直径为6mm,长度为16mm的52100圆柱体,滑动频率以1Hz间隔在1-15Hz之间以50N负载增量从50-200N递增.Stribeck曲线表明由于在混合润滑状态下纹理化达到0.05,摩擦系数减小,表示减少了38.5%。光学轮廓测定法和SEM表明,在Al-Si表面的区域中减轻了表面摩擦层的磨损和形成,其中纹理特征平行于滑动方向存在。

关键词:表面纹,理汽车,Al-Si,摩擦磨损,电化学喷射加工

1.引言

预计全球汽车数量将增加

[1]我们越来越重视改善车辆燃油经济性和减少环境排放,以提高可持续性[2]。车辆轻量化技术是实现这一目标的一种手段[3,4] 并且已经看到越来越多的铝合金和复合材料的研究和开发用于磨损的发动机部件,特别是共晶Al-Si系统[5–10]。Holmberg等人最近的一项研究。[11] 建议平均而言,典型内燃机中45%的能量损失用于克服活塞组件内的摩擦。近年来,这导致了对表面纹理对气缸孔表面的适用性的深入研究。Etsion及其同事的早期工作[12–14] 激光表面纹理对汽车触点的适用性导致了大量关于该技术在改善往复式发动机部件摩擦性能方面的适用性的文献[15–28]。然而,表面纹理对增强摩擦学性能的适用性并不普遍,并且摩擦响应的改善也是如此,滑动对纹理几何形状以及接触环境都很敏感。凹坑尺寸(深度,直径)已被确定为纹理性能的关键变量以及特征密度的面积覆盖率[17,18,21–23]。接触件在其下运行的滑动参数,即润滑状态,流体粘度和接触几何形状也强烈地确定纹理是否有益或对整体摩擦和磨损性能有害[15,17,18,20,24].正如Gropper等人所指出的那样。[29]表面纹理的适用性特定于每个接触的纹理参数和接触条件。然而,从受限润滑剂的口袋产生微弹性流体动力学(微EHL)润滑[16–19],碎片陷阱[21,30] 和缺乏接触的水库[15,18,21,31] 所有这些都被认为是表面纹理的有益机制,因此值得从联合应用制造的角度进行探索。

到目前为止,该领域的大量研究已应用于激光纹理表面的使用。然而,金属表面的激光表面纹理化倾向于与该过程的能量消融性质和所得重铸层的行为相关的许多缺点。纹理特征附近的微结构通常由于热能输入而改变。同时,在特征周围存在表面唇缘或凸起可能损害摩擦和磨损性能,而无需进一步的加工步骤。

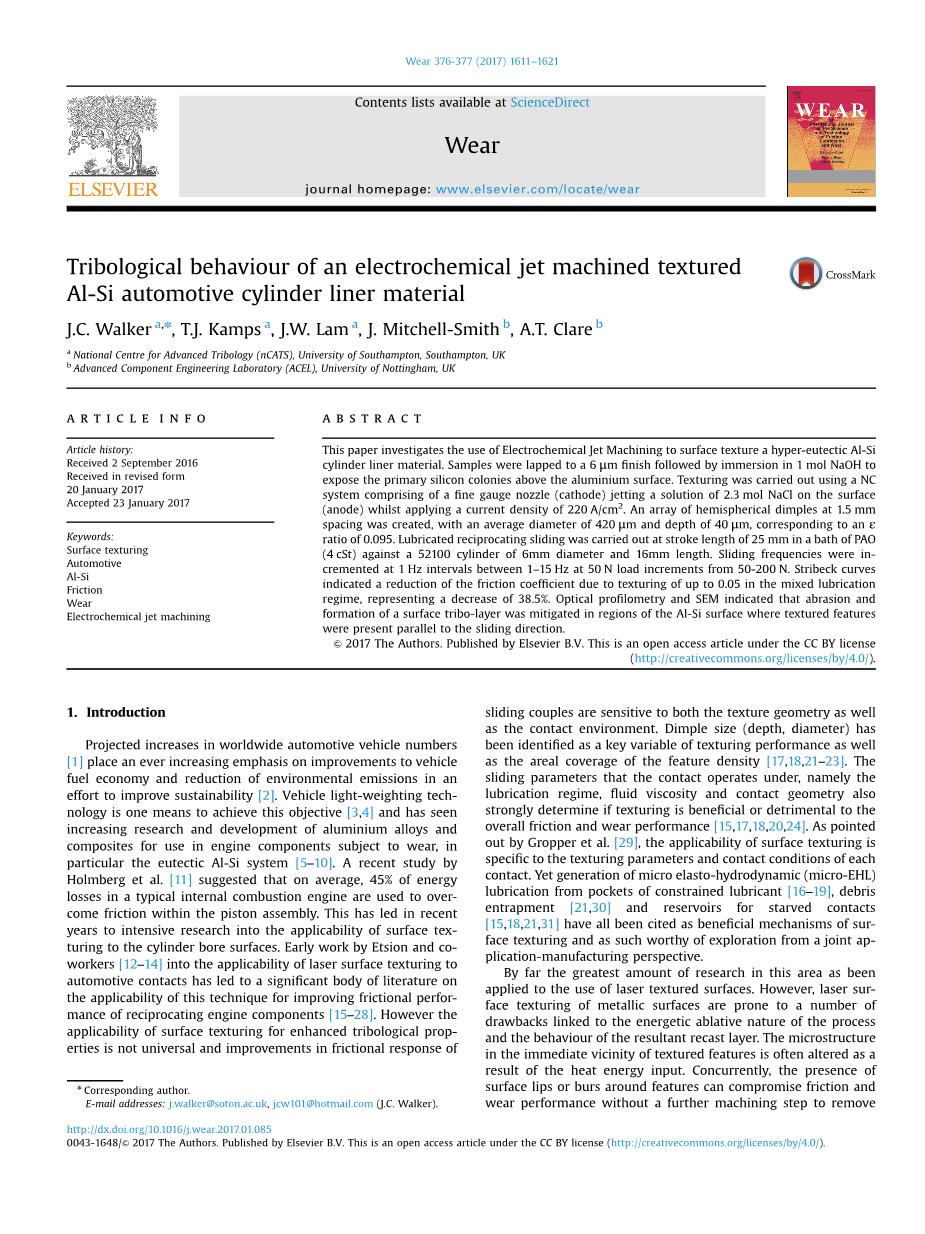

图1.示意图显示了EJM工艺对工件的初步应用。

他们[15,18,20–22,24,32]虽然飞秒激光可以通过某种方式来解决这个问题。然而,这种设备的资本投资极大地影响了汽车应用中的效用。

用于表面纹理化金属表面的替代方法包括电化学加工(ECM),Byun等人。[33] 与无纹理控制测试相比,ECM纹理化AISI 440 C钢表面的摩擦系数值降低。电化学喷射加工(EJM)是一种高度局部化的变体ECM,其中可以容易地加工耐剪切基加工方法的导电材料。然而,与传统ECM不同,它不需要专业工具或掩模来创建高精度表面几何形状[34]使用喷嘴(阴极)电解质朝向基板表面(阳极)喷射,并产生允许相互作用表面阳极溶解的电势,图1由于液压跳跃的现象,移除仅限于射流下方的区域[35]电解液以超临界速度从喷嘴中排出,并且在撞击工作表面时,它在射流柱周围形成薄膜,形成高电阻区域[36].因此,电流密度场以高斯分布直接集中在喷嘴下方,而不是在周围的薄膜区域中[37]通过使用同轴空气罩进一步限制射流撞击,可以获得更高的精度[38]高斯电流密度分布可以通过所得的去除轮廓的形状来证明,并且轮廓的变化是由于相互作用表面所看到的能量密度。[39]表面纹理可通过表面功能化改善润湿,摩擦学或生物相容性特征来增强一系列工程组件[19,40– 42] EJM先前已成功用于研究复杂合金中的非确定性微观纹理[43,44],中尺度超疏水表面[45],增强了锯线的切割面[46] 微凹坑对滚子轴承疲劳寿命的影响[47].

本研究调查EJM对表面tex-的适用性,用于过共晶Al-Si合金的润滑往复摩擦学测试。对于双相Al-Si合金的纹理化以提高摩擦学性能的影响的证据有限[48,49]大多数研究都集中在黑色金属合金上。本研究探讨了一系列往复滑动的影响

关于Al-Si摩擦磨损性能的参数,利用光学非接触式轮廓仪和扫描电子显微镜,以确定纹理表面产生的磨损行为。

2.试验

2.1样品制备

超共晶A390铝硅合金,标称成分表示表格1,以气缸套坯料的形式从德国的MS International GmbH获得。使用电火花加工机(Sodick SLC600G)制备矩形样品58times;20times;4mm,使得长尺寸与圆柱形衬里轴平行。然后将样品平行

使用Kemet 15研磨机和25mu;m金刚石进行平面研磨

悬挂。使用相同的研磨程序进行摩擦学测试的表面进一步抛光至6mu;m金刚石悬浮涂层。为了从基质中暴露承载的初级硅菌落,将每个样品浸入10%

在去离子水中清洗之前,NaOH溶液持续180秒。在蚀刻的A390表面和用作摩擦学测试中的反面的52100 G5滚子轴承元件上进行维氏显微硬度测试,使用Matsuzawa Seiki MHT 1,压痕载荷为50g,施加15秒。用A390合金注意在基质相和初生硅相上分别压痕。从每个表面进行至少六次测量,计算平均值和标准偏差值。,从而测定污泥样品释放的可溶性物质,并且将滤液保存用于分析。对于滤液,用方法5220D(关闭回流,滴定法)测量COD,检测40 mg /L以上的浓度; 用方法4500-N(过硫酸盐法)测定TN,检测2.9mLN / L以下的浓度;用4500-P(抗坏血酸方法)测量TP,并检测0.01-6mLP / L的范围内的浓度;TS和VS则用按照方法2540G进行测量。所有实验都在室温下(20-27℃)进行并至少重复一次,取平均值以反映了所有数据。

2.2 表面纹理

本研究中用于创建表面特征的过程使用三轴(X,Y,Z)精密NC EJM平台进行[43] 工具路径和所有控制参数都是预编程的,表2.这些在所有样品中保持恒定。使用固定电流和浮动电压,使用弹跳式工具路径创建12 x 19阵列的凹坑(oslash;420mm x深度42 mm),图2每个样品需要20分钟。直径

使用152毫米的喷嘴直径可获得最小特征。基于0.1的ε-比(深度/直径)选择凹坑深度,这是以前的文献中报道的是低摩擦性能的最佳比例[12–14,28].形成5D的凹坑间隔距离,其中D是凹坑直径。在用于产生凹坑的每个停留点之间,末端执行器快速远离表面弧形以确保仅在期望点处发生溶解。这通过快速增加间隙因此喷射阻力而发生,因此没有杂散电流能够影响溶解并保持图案精度。通过使用触摸感测基准系统,在所有样品的整个生成过程中保持阵列相对于工件的重复定位。这允许使用喷嘴进行位置反馈,相对于工件表面设置起点(X,Y)和喷嘴间隙(Z)[51].

2.3摩擦学测试

我们在润

全文共19083字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2883]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。