英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

活塞/气缸组件和机械密封的表面纹理几何参数概述

Arslan Ahmed·H. H. Masjuki·M. Varman·M. A. Kalam·M. Habibullah·K. A. H. Al Mahmud

摘要:表面纹理有效地用于改善滑动表面的摩擦学性能。减少摩擦,增加流体动力承载能力,减少磨损和磨损流体膜刚度的增加是表面纹理可以获得的益处的几个例子。为了获得这些好处,一些研究人员已经研究了表面纹理几何参数对不同应用性能的影响。如果这些几何参数没有针对每种应用进行优化,则可能会对其性能产生不利影响。在微凹坑的情况下,这些几何参数包括深度,直径,深度与直径比,凹坑的形状和密度。在本文中,作者回顾了这些几何参数对两个应用活塞环/气缸组件和机械密封的性能的影响。

关键词:表面纹理·活塞环/气缸组件·机械密封·承载能力·摩擦·微凹坑

1.介绍

由于客户的期望和国际竞争,通过减少机械部件表面的摩擦和磨损来降低燃料消耗和延长使用寿命变得至关重要。在过去的几十年中,机械接触的操作条件变得非常严重,因此,触点之间的润滑剂膜厚度已经降低到表面粗糙度的水平[1]。因此,研究人员一直致力于改变表面微观形貌以获得更高的性能。提高机械部件摩擦学性能的方法之一是表面纹理[2–25]。

Hamilton等人提出的表面纹理减少接触摩擦的概念并不新鲜。[26]在1965年引入它。与认为需要光滑表面来减少摩擦的观点相反,在表面纹理化中,粗糙度以特定方式增加,以增加接触时的摩擦学性能。

-

-

提高摩擦学性能的机制

- 水动力效应

-

提高摩擦学性能的机制

在完全或混合润滑状态的情况下,微观纹理通过用作微流体动力轴承来增加承载能力[3, 5, 26–29]。

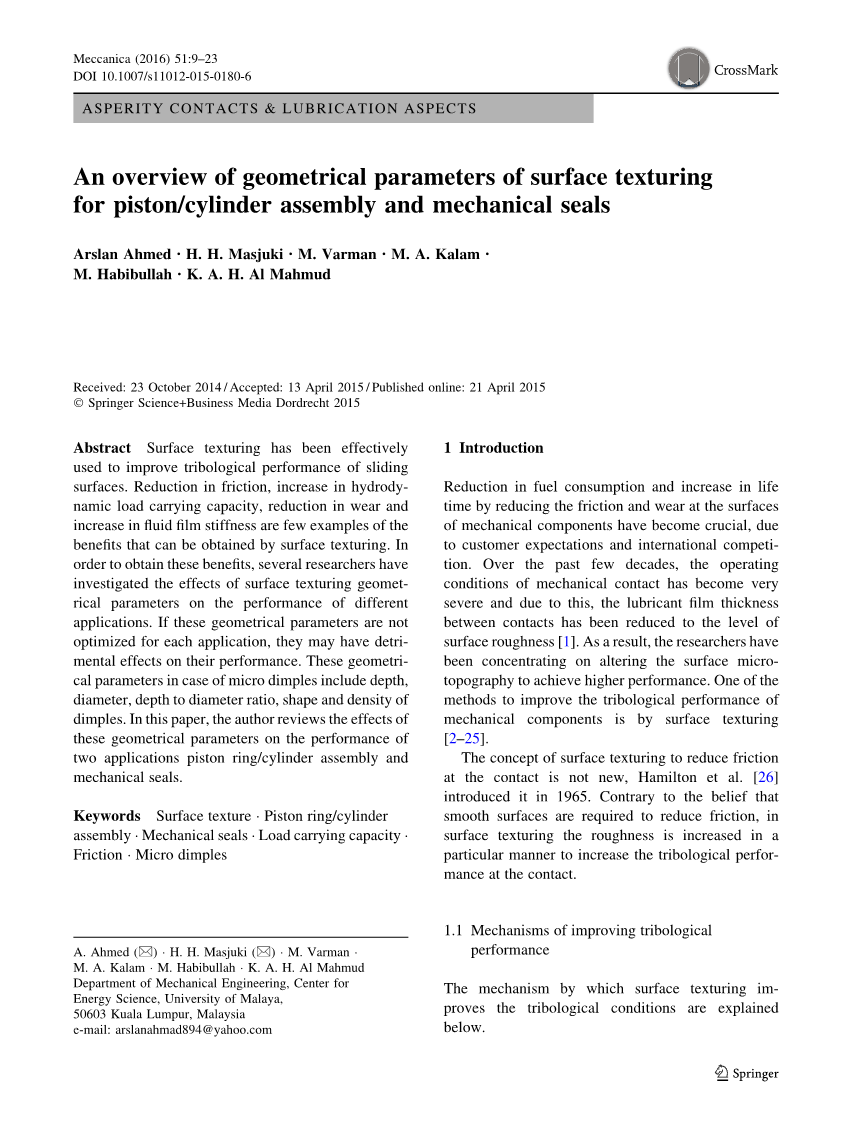

微表面纹理可以在平行滑动体之间产生流体动力学效应。通过考虑在流体薄膜存在下单一凹凸的一维模型可以理解该机理,如图2所示。1.由于滑块的运动速度(V),反对称压力曲线是如图1所示,在微粗糙周围产生。 1a对于不可压缩流体,压力在发散区域中减小并且在会聚区域中增加。由于压力分布是反对称的,因此负载支撑将为零,如曲线下方的区域所示,因此不存在分离力。这与实验结果的矛盾可以通过空化现象来解释。在空化负压区域中,存在等压条件。该区域中的压力不能低于模腔压力,模腔压力是由润滑剂或流体蒸汽压力散发气泡的压力。结果,曲线下的净面积如图2所示。1b是积极的;从而产生流体动力效应[26, 30]。空化机制首先由Hamilton等人鉴定。 [26].

图1 a由没有空化的理想微观凹凸组成的流体动力学压力曲线,b具有空化现象

Toslash;nder等[31]提出了与Hamilton等人不同的机制。[26]。他们认为两种机制有助于增加压力。一个是纹理区域就像阶梯轴承中的入口步骤。其次,他提出纹理区域提供对润滑剂的抵抗力,润滑剂从接触中逸出。大多数研究人员已经接受了Hamilton等人的建议机制。[26]作为通过表面纹理充分解释负载支撑机制的那个。然而,由于微坑的流体动力机制的复杂性质,负载支撑的改善可能是由于不止一种机制同时工作。

-

-

- 润滑油库

-

表面纹理可以作为润滑剂储存器或辅助润滑剂源[27, 28, 32–34]。在表面滑动期间,该润滑剂将被吸收以渗透表面并且可以减少摩擦,磨损和咬合。

-

-

- 磨损颗粒储存

-

微表面纹理可以通过捕获接触表面之间存在的磨屑来减少磨损,如图1中的示例所示。2.如图所示。2b,滑动球和无纹理文具板之间存在的磨损碎屑会引起高接触应力,从而增加摩擦和磨损;而图中的纹理。2a,捕获磨损颗粒并在tribocontact界面处提供润滑剂。这个方式纹理有助于在干燥和润滑条件下去除表面不需要的磨损碎屑[4, 27, 28, 33–40].

图2在润滑条件下在板上往复球的横截面视图,纹理化表面,b无纹理表面

-

- 制造技术

这些表面纹理可以通过使用不同的技术制造,包括光刻和蚀刻[32, 41–45],抛丸[46],CNC微加工和激光表面纹理(LST)[45, 47]。其中,LST具有多个优点,如高空间分辨率,非接触性,加工灵活性[48, 49],并准确创建明确定义的模式[49]。Etsion等[47]写了一篇关于LST演变的优秀评论。但是,在本文中,审核工作不仅限于LST。

-

- 重要参数

影响纹理表面性能的几何纹理参数如下:深度,直径,间距,密度或每单位面积的凹坑数,纵横比或深度与直径比,放置位置,凹坑之间的角度。数字3 凹坑深度,直径和间距。可以通过获得凹坑深度与直径的比率来计算纵横比。在保形机械的情况下,进行了大多数研究纹理参数影响的理论和实验工作涉及滑动的组件[2–10, 12–14, 50]。在非保形接触的情况下,最近一些研究人员开始研究上述参数的影响[34, 45, 51–58].

图3示出了凹坑深度,直径和节距

1.4 表面纹理的类型和应用

已经使用不同类型的表面纹理来获得上面讨论的摩擦学优点。这些包括连接的纹理,如不同的凹槽图案和断开的独立纹理,如微凹坑。在连接纹理的情况下,影响接触表面的摩擦学性能的参数是纹理的形状,纹理的宽度,纹理的深度和纹理的方向等。在断开的独立纹理(如微凹坑)的情况下,相关参数是凹坑深度,凹坑直径,凹坑深度与直径比,凹坑形状和凹坑密度等。一些研究人员为上述参数对摩擦性能活塞环/气缸组件的影响做出了贡献[2–14, 50, 59],机械的密封[15, 17–20, 30, 41, 42, 60–73],轴承[21–24,43, 74–76], 切割工具 [25, 77–95]。在这篇综述中,作者选择研究纹理几何参数对活塞环/气缸组件和机械密封的影响。

2. 活塞环/气缸组件中的表面纹理

由于活塞/气缸组件占发动机总功率损耗的50-60%,一些研究人员正在努力减少这种功率损耗[96, 97]。已经使用不同类型的活塞/汽缸组件的表面处理来减少摩擦和磨损。中田[98]审查了不同的增加方式燃油经济性并减少发动机的摩擦损失。作者强调应该开发新的表面处理以降低活塞和活塞环表面的摩擦系数(COF)。

通过改变表面纹理形式的表面粗糙度来减少摩擦损失已经报道了活塞环的情况[4, 6, 9, 11, 13, 59]。主要地,在活塞环的情况下产生的纹理是具有彼此相似的几何尺寸的均匀凹陷或孔的阵列的形式。

研究人员主要使用激光在活塞环上形成这些凹坑。通过在活塞环表面形成凹坑,研究人员发现,与无纹理活塞环相比,活塞环/气缸接触处的摩擦力降低了20-50%[9, 12–14, 59]。表中显示了不同研究人员进行的分析和实验工作的摩擦减少结果1.这些纹理的重要参数将在下一节中提到。

2.1纹理参数对活塞环/衬垫性能的影响

表面纹理的设计是表面工程的重要组成部分[99]。过去几年中,一些研究人员已经确定了表面纹理的参数,并在不同的操作条件和不同的应用中找到了它们的最佳值。这些参数是凹坑深度,凹坑直径,凹坑密度,凹坑深度与直径比或纵横比。很少有研究人员研究过纹理形状的影响[99, 100],纹理方向[101],表面纹理的位置[9, 12和凹坑的分布角度[4]。在本节中,讨论了重要性参数以及它们以何种方式影响活塞环/气缸组件的性能。

2.1.1凹坑深度和直径

在保形触点的情况下,如果触点的润滑剂可用性较低,则深凹坑会在摩擦和磨损方面产生不利影响[11, 13]。Ryk等人。[13]使用往复式试验台来模拟活塞环/气缸接触。他们将凹坑深度从9改为20 lm,以研究深坑在饥饿条件下的影响。他们发现,与无纹理样品相比,深度为20 lm的凹坑样品的平均摩擦力增加。原因是当接触处的润滑剂可用性低时,深凹坑变成润滑剂的微小陷阱。与未纹理相比,润滑剂开始集中在凹坑周围接触,可以合理地假设它在接触处均匀分布。因此,“微流体动力轴承”的流体动力学效应仅减小到小面积,并且表面之间的间隙减小,从而增加了摩擦和磨损。如果由于润滑剂的低流动性导致润滑剂粘度高,则会出现这种现象[13]。

在弹性流体动力润滑状态(EHL)的情况下,发现凹坑深度对润滑剂膜厚度的局部变化有影响[1, 52, 102]。Mourier等。[1, 102]使用EHL IRIS Tribometer研究深度效应[1]。他们发现高凹坑深度是造成腔体上陡峭压降的原因。由于压降,通过会聚区域的加压体积被破坏,导致局部粘度降低。油压降低是润滑剂粘度持续降低的直接原因,并且这种降低非常显着,导致滑动接触的润滑油膜失效以及所有类型接触的润滑状态的改变。因此,所描述的现象很大程度上取决于所考虑的微观纹理腔尺寸以及操作条件。

Bolander等人也研究了凹坑深度对活塞环性能的影响[11]。他们使用完全确定性模型进行混合润滑。使用1和10 lm的凹坑深度,结果显示通过BDC附近的行程,固体接触增加通过使用1 lm凹坑环,10 lm并且与未修改的环保持相似。接触压力高于流体压力,因为滑动速度在BDC附近降低。与未修改的或1 lm凹坑的情况相比,深凹坑(10 lm)破坏了压力形成机制。研究表明,凹陷深度在接触中起重要作用;已经发现较浅的凹坑提供了一些益处,然而,深凹坑(10 lm)具有不利影响。

在凹坑直径的情况下,研究人员发现活塞环的性能影响较小[14]。Kligerman等人[12]发现如果凹坑密度高,凹坑直径不会改变平均摩擦力。

Tomanik等人[3]使用一维计算机程序研究了具有各种凹坑深度和直径的活塞环性能。凹坑深度从1到10 lm变化,直径从10到100流明。他们发现更高的水动力压力确保可以通过使用1 lm的深度和10 lm的直径与5 lm深度和25 lm直径相比获得。大多数研究人员使用的凹坑深度值在7-10 lm范围内[5, 6, 9, 13, 59],很少有研究人员使用深度值小于或大于此范围[4, 5, 12]。各种研究人员使用的凹坑直径范围为70-100 lm。各种研究人员使用的深度尺寸和直径尺寸变化的

|

参考文献 |

工作类型 |

全部/部分表面纹理 |

测试设备 |

凹陷深度 (m) |

凹坑直 径(m) |

凹坑密度 (%), 纵横比 |

纹理形 状 |

发现 |

|

[3] |

分析 |

全部/部分 |

1-10 |

10-100 |

10-35, 0.1-0.2 |

圆 |

部分纹理提供更高的流体动力载荷支持。纵横比为0.1对于改善性能是最佳的 |

|

|

[4] |

试验 |

全部 |

往复式 试验台 |

24.12-25.12 |

100 |

20 |

圆 |

观察到磨损疤痕深度减少21.7%与未纹理的标本相比 |

|

[5] |

分析 |

全部/部分 |

2 |

长度2.55 |

60 |

方 |

在该模型中添加了曲率效果。该已发现曲率的结果对于凹坑密度和深度比是可忽略的 |

|

|

[6] |

试验 |

部分 |

四缸柴油发动机 |

10 |

100 |

66 |

圆 |

已经引用了4%的燃料消耗减少。 |

|

[9] |

试验 |

部分 |

往复式 试验台 |

7.5 |

72 |

50 |

圆 |

与未纹理的桶形环相比,部分表面纹理圆柱形环的摩擦减少20-25%已发现桶形环不适合于部分纹理化 |

|

[10] |

分析,试验 |

全部/部分 |

往复式衬板钻机 |

圆 |

与未纹理化的样品相比,摩擦力略有下降 |

|||

|

[12]<!-- 全文共27906字,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[2420] |