岩石强度评估用钻头的钻削分析模型

李占涛a,b,Ken-ichi Itakurab,*

a宁波工程学院,宁波,中国

b室兰工业大学,室兰,日本

2012年3月29日在线发布

摘要:

从钻井数据中评估岩石的非约束抗压强度 (UCS) 是一种已得到许多研究者研究的近似于现场评估的方法。在大多数研究中,实验方法都被用来确定UCS与钻井数据之间的关系。本文提出了一种利用拖拽刀齿和旋转钻头描述岩石钻井过程的分析模型,并推导出岩石性能、钻头形状和钻井参数 (转速、推力、扭矩和冲程) 之间的关系。在此模型中,钻取过程分为多个周期,每个循环包括两个运动: 进给和切削。进给被视为压痕运动。压痕压力 (推力) 与压痕深度 (渗透率) 之间存在线性关系。研究了压痕表面和侧面的切削力和摩擦力。此外,建立了虚拟基础模型,对钻头齿面与岩石接触面进行了数值模拟。

根据该模型,钻削扭矩由切削、摩擦、进给和空转运动四个部分组成。摩擦和空转产生的扭矩对钻井无效,而切割和进给运动引起的扭矩对切削是有效的。与扭矩类似,比能也分别有切削、摩擦、进给和空转运行四个部分。在本研究中,有效的比能被定义为切削和进给运动所消耗的比能的总和。有效的比能与渗(穿)透率无关。由于它与岩石的UCS成正比,不受渗透率的影响,在评估UCS方面比其他参数更有用。进行了一些实验室和现场测试,结果验证了该模型的有效性和有效性。

copy;2012年日本岩土工程学会。Elsevier B.V.制作和主持,并保留所有权利。

关键词:无约束抗压强度;钻井;岩石切割理论;钻头磨损;进给;有效的比能(IGC: F00,G14)

- 引言

岩石的非约束抗压强度(UCS)在隧道和煤矿的设计和施工中具有重要意义。UCS的测量成本很高,而且时间很长。需要高精度的岩石试件。因此,近年来提出了一些现场评估 UCS的方法。其中一种方法是使用测量时钻系统 (MWD) 从钻井数据中评估 UCS。对于这一评价任务,有必要总结UCS与钻井数据之间的关系。到目前为止,大多数研究都使用实验方法来得出经验方程。通常情况下,UCS测试的岩石标本是在实验室进行,钻井数据记录和计算。然后使用回归分析将UCS与钻井数据关联 (例如: teale,1965年;hoberock 和 bratcher,1996年;finfinf et.等,2000年;kahraman 等人,2003年)。其他研究没有进行回归分析,而是使用神经网络来结束这种关系(例如: utt,1999年;la bellet al.,2000年;gunes 等人,2007年;马丁,2007;Beattie,2009 2009)。然而,这些使用回归分析或神经网络的实验方法并没有揭示UCS与钻井数据之间关系的原因。因此,这些研究的结果可以参考的,由于采用的实验方法和条件不同,往往是相互矛盾的。为了得到一致的解决方案,需要基于岩石切割理论的理论分析。

在过去的几十年中,岩石切削理论的重点已经从分析模型转变为数字模型。尽管如此,分析模型能够在可接受的精度内阐明切削力、岩石特性、钻头形状和机械参数之间的简单关系。因此,分析模型对于切削过程的整体研究仍然是重要的。

提出了多种岩石切削分析模型。Evans(1962)提出了一种基本的犁煤理论。根据该模型,从根本上讲,楔尖方向的破坏是由拉应力引起的,并研究了楔型刀具穿透岩石的切削力。Nishimatsu(1972)提出了类似于Merchant(1945)金属切削模型的岩石切削模型。在西岛津的模型中,剪切力导致了脆性破坏。Roxborough和Philips(1975)为圆盘刀具开发了一种切削模型。Nakajima和Kinoshita(1979)提出了一种岩石以裂纹扩展为失效模式的切削模型。Goktan(1997)改进了Evans的锥形钻头切削理论。Detournay和Defourny(1992)和Detournay等人(2008)提出了钻头切削理论,推导了推力、扭矩和钻速之间的线性关系。

在这些理论中,Evans和Nishimatsu开发的理论是最全面和最被接受的(例如,Deketh,1995;Rojek,2007;Su和Akcin,2009;Okubo等人,2010)。然而,Evans的模型是穿透模型,而不是切割模型。不同于通过对Evans模型的深入分析,西岛津模型中刀具的侧角是正的,就像一个用于金属切削的车床刀具。因此,可以用来分析切割按拖动位处理。此外,与其他切削理论相比,西岛津模型提供了切削力与岩石强度的简单关系。在本研究中,西岛津的岩石切削分析模型被采用。为了适应实际的切割条件,Nishimatsu的模型增加了一个虚拟基础。这也使得分析钻头侧面的摩擦力成为可能。

必须指出的是,上述研究的重点是岩石切割而不是钻探。大多数研究人员将钻井过程视为一个连续的切削过程。事实上,钻井过程不仅包括切削,还包括进给运动。后者使位能够切割成新的图层。虽然已经报道了许多关于岩石切削的研究,但很少有分析模型来描述钻井过程。本文提出了岩石钻井钻头的分析模型。该模型由一系列连续的循环组成,每个周期包括切削运动和进给运动。

进给运动是在钻头的轴向方向上进行的,钻进过程中切削新的岩石层是必不可少的。进给运动可能涉及压痕、研磨、破碎和粉碎。然而,对于小型钻头,进给运动可以近似地视为压痕。在此基础上,利用Mateus等人的(2007)理论对进给操作中的切削力进行了分析。

基于所提出的岩石钻井模型,已经导出了几个方程来表示机械数据和岩石性质之间的相关性。此外,还提出了一种新的现场测试方法,从比能来评估UCS。进行了一些实验室和现场试验,结果验证了该模型的正确性和UCS的评价方法。

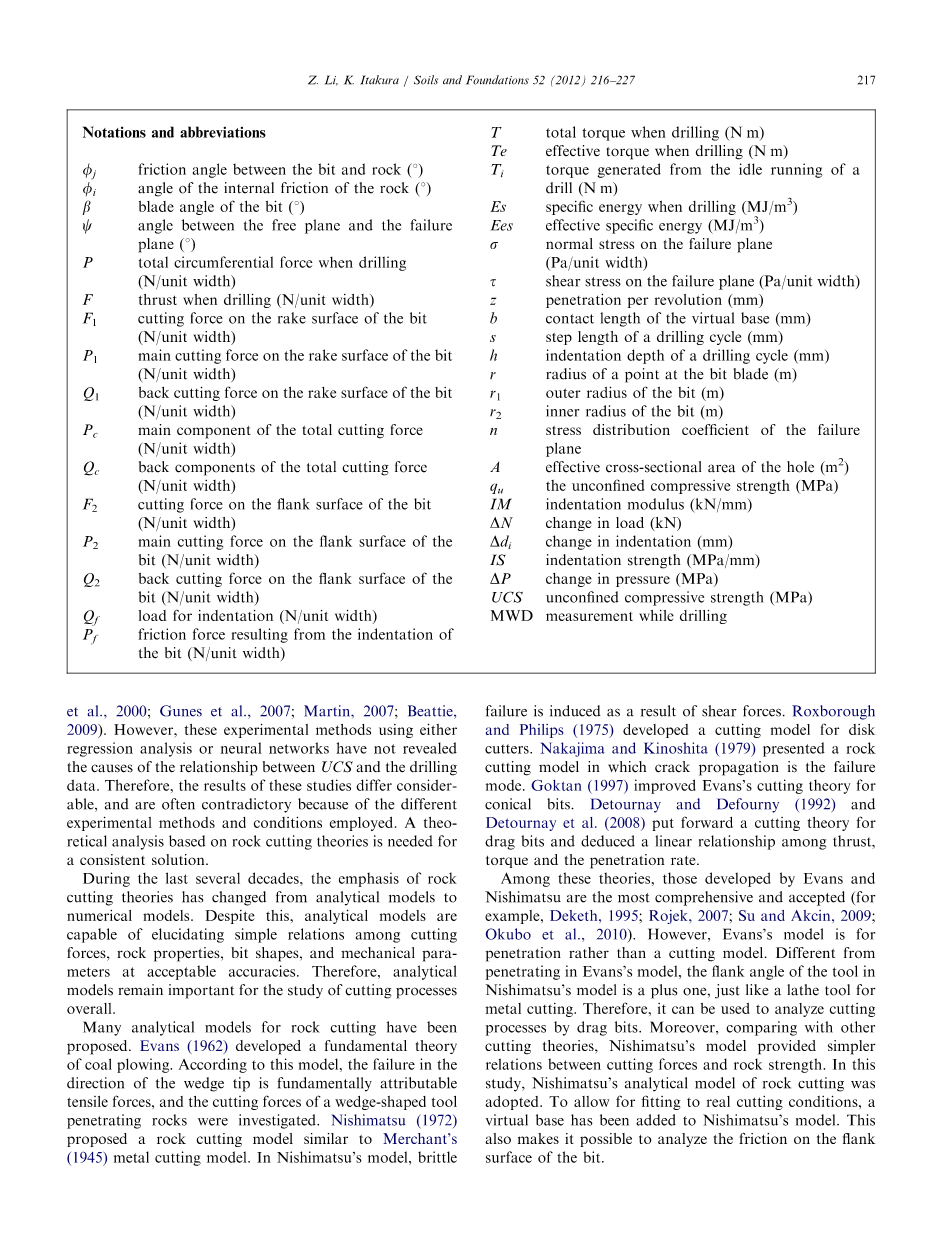

|

符号和缩写 |

T |

钻井时的总扭矩(N m) |

|

|

Phi;j |

钻头和岩石之间的摩擦角(°) |

Te |

钻井时的有效扭矩(N m) |

|

Phi;i |

岩石内部摩擦的角度(°) |

Ti |

钻机空转产生的扭矩(N m) |

|

beta; |

钻头的刀片角度(°) |

Es |

钻井时的比能(MJ/m3) |

|

psi; |

自由平面和故障平面之间的角度(°) |

Ees |

有效的比能(MJ/m3) |

|

P |

钻井时总周向力(N /单位宽度) |

sigma; |

破坏平面上的正应力(Pa/单位宽度) |

|

F |

钻井时的推力(N /单位宽度) |

tau; |

破坏平面上的剪切应力(Pa/单位宽度) |

|

F1 |

钻头的划痕表面上的切削力(N /单位宽度) |

Zeta; |

每转渗透量(mm) |

|

P1 |

钻头的划痕表面上的主切削力(N /单位宽度) |

b |

虚拟基座的接触长度(mm) |

|

Q1 |

钻头的划痕表面上的后切削力(N /单位宽度) |

S |

钻井周期的步距(mm) |

|

PC |

总切削力的主要组成部分(N /单位宽度) |

h |

钻孔周期的进给深度(mm) |

|

QC |

总切削力的后部构件(N /单位宽度) |

r |

钻头刃点半径(m) |

|

F2 |

钻头侧面上的切削力(N /单位宽度) |

r1 |

钻头外半径(m) |

|

P2 |

钻头侧面的主切削力(N /单位宽度) |

r2 |

钻头内半径(m) |

|

Q2 |

钻头侧面的后切削力(N /单位宽度) |

n |

破坏面应力分布规律 |

|

Qf |

缩进负载(N /单位宽度) |

A |

孔的有效截面积(m2) |

|

Pf |

由于钻头的压痕而产生的摩擦力(N /单位宽度) |

qu |

抗压强度(MPa) |

|

IM |

压痕模量(KN/mm) |

Delta;N |

负荷变化(KN) |

|

△di |

压痕变化(mm) |

IS |

压痕强度(MPa/mm) |

|

△P |

压力变化(MPa) |

UCS |

无粘结抗压强度(MPa) |

|

MWD |

随钻测量 |

||

2、钻井模型

我们提出了一个如图1所示的分析钻井模型。在该模型中,岩石是一个中空的圆柱体,其外径和内径等于拖曳钻头的直径。钻井过程包括连续循环,每一个周期由两个动作组成:切割和进给。在此基础上,扩展了Nishimatsu(1972)模型,对钻削过程中的岩石切削运动进行了分析。进给是一种复杂的钻进作业,可以包括压痕、冲洗、破碎和粉碎。对于小钻头,进给量可以近似为压痕。在这里,Mateus等人(2007)采用压痕模型分析钻削时的进给力。

图1 钻头的切削与进给运动

2.1 钻井过程中的切削运动

基于西松的岩石切割理论,我们分析了钻井过程中的切削运动。图2给出了切割过程中几何和机械条件的模型。表1显示了图2和本文通篇中使用的符号的含义。

图2 岩石切割的几何和机械模型 (西松,1972)。

表1 图2中符号的含义。

|

符号 |

意义 |

符号 |

意义 |

|

Phi;f |

钻头与岩石之间的摩擦角 |

F1 |

切削力 |

|

beta; |

钻头的刀片角度 |

P1 |

F1的主要切削力(如果考虑到轴的距离,相当于机械的扭矩) |

|

Zeta; |

每次旋转的穿透力 |

Q1 |

F1的反切削力(相当于推力) |

|

psi; |

自由平面和故障平面之间的角度 |

sigma;,tau; |

故障平面的应力分量 |

轴向力Q1和圆周力P1之间的关系可以表达为:

全文共17524字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[639]