英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

HVOF喷涂WC-10Co-4Cr涂层在3.5wt%NaCl溶液中的空蚀行为及机理

Sheng Hong. Yuping Wu. Jianfeng Zhang. Yugui Zheng. Yujiao Qin. Wenwen Gao. Gaiye Li.

收稿日期:2013年11月13日/接受日期:2014年7月15日/在线发布日期:2014年10月15日

印度金属学会-IIM 2014

摘要:采用超音速火焰喷涂工艺(HVOF)制备了WC-10Co-4Cr涂层。在3.5wt%NaCl溶液中研究了涂层及不锈钢1Cr18Ni9Ti的空蚀(CE)特性。涂层表现出比不锈钢1Cr18Ni9Ti更高的空蚀耐受性。再被侵蚀20小时后,不锈钢1Cr18Ni9Ti的空蚀体积损失是涂层的3.22倍。涂层的磨损机理首先是粘结相的侵蚀,然后是由于腐蚀和机械运行作用导致的硬相的脆性脱离。涂层裂缝被发现主要存在于碳化物-粘合剂界面和孔隙边缘处,这表面上的裂纹将导致涂层的加速损坏。基体钢1Cr18Ni9Ti的磨损机理是机械疲劳和塑性变形。

关键词:HVOF.WC-10Co-4Cr涂层.空蚀.

1 简介

作为一种可用的涂层材料,WC-Co基涂层已广泛应用于基材的抗磨损领域[1]。诸如等离子喷涂技术(PS),爆炸喷涂(DS),超音速火焰喷涂(HVOF)等热喷涂技术,经常用于制备WC-Co基涂层[2-6]。在这些技术中,由于超音速火焰喷涂的高速火焰和相对较低的火焰温度,可以有效的抑制WC相的脱碳和溶解,已被认为是最通用的喷涂技术[7.8]。空蚀(CE)现象是液压元件工作时的常见现象,由液体的局部压力突然变化引起[9.10]。文献中指出,Ni-Al2O3基[11.12]和WC基[13-16]的热喷涂涂层有着对空蚀的显著抗性。许多研究员已经研究了HVOF喷涂的WC-Co涂层的微观结构、机械性能和空蚀行为。Lima等人[17]。用超音速火焰喷涂工艺制备的50%(WC-12%Co) 50%(NiCr)和WC-12%Co涂层的断裂韧性和空蚀抗性之间存在良好的相关性,断裂韧性越高空蚀抗性就越好,Sugiyama等人[14]。对比研究了在蒸馏水中超音速火焰喷涂制备的WC基涂层在不同粘合剂材料的情况下的空蚀行为。最终得出结论20%Ni含量的涂层的空蚀抗性最佳。Ding等人研究了常规HVOF喷涂涂层,即亚微米和多峰WC-12Co金属陶瓷涂层的空蚀性能[18]。结果表明,多峰WC-12Co涂层在其中表现出最佳的空蚀抗性,Santa等人[19]。证明了在蒸馏水中超音速火焰喷涂制备的WC-Co涂层的抗空蚀性能低于13-4号不锈钢,涂层的主要空蚀磨损原因是硬相脆性断裂和韧性区域疲劳。我们先前研究了超音速火焰喷涂制备WC-CoCr涂层的微观结构及其空蚀机理。该涂层的组成为45wt%W-36wt%Cr-20wt%Co并在蒸馏水中进行碳平衡。由于其较高的硬度,更加精细的结构,使得该涂层具有比不锈钢1Cr18Ni9Ti更优越的抗空蚀能力[16]。以往的研究主要针对超音速火焰喷涂工艺制备的WC基涂层在蒸馏水中的抗空蚀性能,却很少提到在海水中的抗冲蚀性能。

许多流体机械零件在带有腐蚀性的流体中工作时会受到空蚀与腐蚀的双重作用。考虑到在海水中的流体零件的损伤有所不同,研究人员认为对海水中的超音速火焰喷涂工艺制备的WC-Co基涂层的抗空蚀研究是有必要的。本次以3.5wt%的NaCl溶液为实验流体,研究了HVOF喷涂的WC-10Co-4Cr涂层的空蚀现象。不锈钢1Cr18Ni9Ti因其在液压涡轮机中的广泛应用而被作为基体材料。阐述了侵蚀时间对微观结构变化的影响,并对抗空蚀机理进行了探讨。

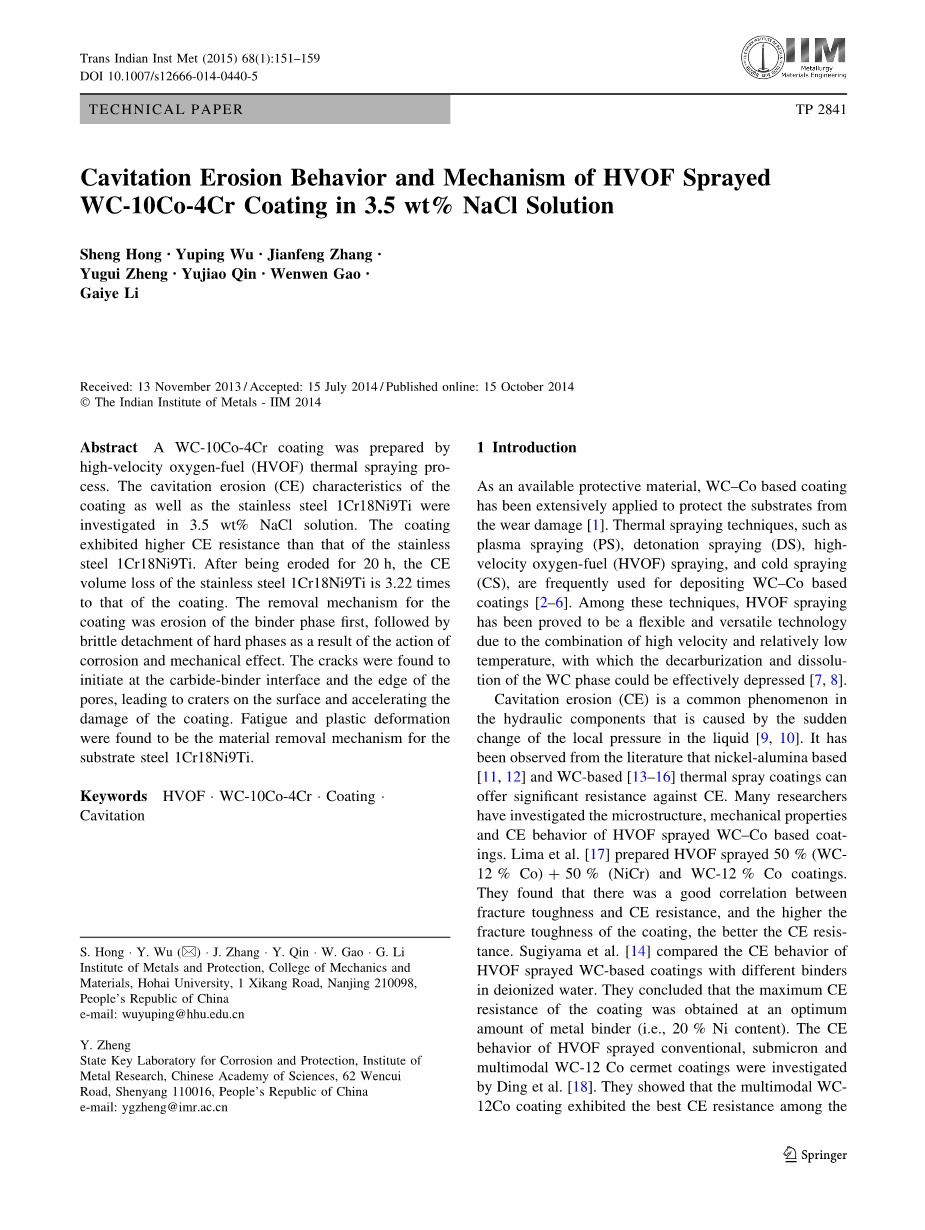

Fig. 1 Schematic diagram of the CE test apparatus and its screw specimenrsquo;s dimension: a CE test apparatus; b screw specimen

2 实验步骤

我们在早期工作中,对于涂层的微观结构、热稳定性和显微硬度分布进行了详细的研究[20]。本研究所使用的涂层粉末是WC-10wt%Co-4wt%Cr粉末(大型太阳能热喷涂材料有限公司,成都,中国),粉末直径在15-45mu;m,几乎呈现球形颗粒状[20]。在喷涂前先对基体材料进行丙酮预清洗,放入热空气中干燥,然后用30号Al2O3进行沙粒爆破。HVOF喷涂实验使用的是一种商用的HOVF(Praxair Tafa-JP8000,USA)热喷涂系统进行,该系统采用煤油作为燃料,以氩气作为粉末载体气体。本实验的实验参数为喷涂距离300mm、氧流量897L/min、煤油流速0.38L/min、载气流量10.86L/min、粉末进给速率5rpm、喷色速度280mm/s、涂层厚度为400plusmn;20mu;m。

用扫描电子显微镜(SEM,Hitachi S-3400 N,Japen)通过能量色谱(EDS,EX250)来观察涂层表面的微观结构和侵蚀程度,用500倍的光学显微镜(OM,OLYMPUS BX51 M Japen)观察测量孔隙度。使用维氏显微硬度测试仪(HXD-1000TC)进行了显微硬度测量,负载为0.98N,停留时间为15秒,每组数据20个取平均值,以确保可靠性。

以ASTM G32-10的标准,采用超声震动空蚀装置进行了空蚀实验[21]。此处使用的保护装置及其螺杆式样尺寸等可以在其他地方找到[22]。图一详细介绍了空蚀压态实验装置及其螺杆式样的尺寸。在空蚀实验前,先将样品进行抛光处理,抛光至表面粗糙度Ra=0.02mu;m,用丙酮在空气中进行超声清洗,再热空气中进行干燥处理,使用电子天平测量质量并记录,然后将带有WC-10Co-4Cr涂层的螺杆式样链接在实验装置的自由端,在实验过程中分别使用蒸馏水和3.5wt%的NaCl溶液作为试验液,将试样浸入装有3mm的实验液的1000ml的烧杯中,通过控制超声波发生器的输出功率,将系统保持在共振的条件下。震动频率和双振幅分别为19plusmn;1kHz和60plusmn;5mu;m,将烧杯放入流动的冷却水中,是试验液保持在25-30℃。之后将样品进行脱脂、冲洗、干燥和定期称重分析,质量损失的精度应达到0.1毫克。同时还对不锈钢1Cr18Ni9Ti进行对比实验作为比较。在实验前对涂层进行了显微硬度压痕,以评估在3.5wt%的NaCl溶液中不同曝光时间在同一区域的空蚀损伤。

Fig. 2 Typical SEM images of the surface morphology of the as-sprayed coating (a) and high magnification of area marked by rectangle (b),transverse section of the as-sprayed coating (c) and pores (d)

3 结果和讨论

3.1 涂层的特性

图2a和b为涂层的表面形态。图2a显示,一些突出的硬质合金粒嵌入了基体中。此外还发现了一些气孔,可能是由于较大的粉末颗粒脱落导致。描述了粉末颗粒在喷涂过程中的塑性变形,呈现为“飞溅”状态。在放大后的图2b中,可以观察到一些~2mu;m的球状微粒。使用EDS进行识别后发现这些小的球状微粒即WC相微粒。考虑到是以喷射形式形成的熔融颗粒,这些微粒的大小相比初始粉末微粒(15-45mu;m)有差距。其他研究人员也发现了类似现象[23]。

图2c和d为喷涂涂层的抛光表面组织形态,从图2c中可以看出该图层的结构较为致密,与厚度约为400mu;m的基体紧密结合。通过图像分析该涂层的孔隙率大约在0.88。在我们之前对其他的HVOF喷涂涂层的研究中,也观察到了类似的涂层形态[24-27]。图2d显示,细小的WC颗粒均匀的分布在涂层表面有限的气孔中。

Fig. 3 Variation in microhardness across the coating and the substrate

图3 显示了截面至涂层和基体的接触表面的距离与涂层的显微硬度的关系函数。图层的显微硬度值在1372-1579Hv之间,而基体的显微硬度在184-222Hv之间,图层的平均显微硬度为1423plusmn;96Hv,这大约是基体的平均显微硬度的7倍(203plusmn;19Hv),这是由于较低的孔隙率和分布均匀的硬相(即碳化钨)在涂层中,由高比例的浅灰色在图2d中标出。值得注意的是在靠近表面的地方涂层的显微硬度略有下降,可能是因为涂层表面处的金属孔隙率将高的原因导致(如图2所示)。

3.2 蒸馏水与3.5wt%的NaCl溶液中的空蚀研究

Fig. 4 Cumulative volume loss (a) and volume loss rate (b) as a function of time for the coating and the stainless steel 1Cr18Ni9Ti in 3.5 wt% NaCl solution, cumulative volume loss (c) and volume loss rate (d) as a function of time for the coating and the stainless steel 1Cr18Ni9Ti in

distilled water

图4显示了涂层与不锈钢1Cr18Ni9Ti的体积损失和损失率随着时间的变化函数,还有蒸馏水和3.5wt%NaCl溶液的20小时空蚀实验的实验数据对比。图4a为涂层与不锈钢的体积损失,涂层与不锈钢的体积损失随着时间的增加而增加。图4b显示涂层与不锈钢的体积损失率和时间的关系,涂层的损失率在1h时达到最高值,在1-3h大幅下降,并在8h后处于稳定状态。然而不锈钢的体积损失率随着时间的增加而增加的时间长达8h,之后的体积损失率达到一个稳定的状态。原因是尽管涂层的表面已经出现裂纹,涂层也可以在一开始有效的降低涂层的体积损失率,尽管在空蚀实验前已将涂层表面进行粗糙度的打磨抛光。这一点与其他的研究人员的报告相似[29.30]。

经侵蚀20h后涂层与不锈钢的体积损失分别为2.64与8.51mmsup3;,涂层与不锈钢的体积损失比率分别为0.132与0.425mmsup3;h-1。不锈钢的空蚀体积损失是涂层的3.22倍。结果表明,在3.5wt%的NaCl溶液中,WC-10Co-4Cr涂层的抗空蚀能力高于不锈钢,从图4c和4d可以明显看出涂层和不锈钢在蒸馏水中的空蚀体积损失低于在3.5wt%的NaCl溶液中的体积损。冲蚀达到20h后,涂层和不锈钢的体积损失分别为1.63和6.22mmsup3;,涂层和不锈钢的体积损失率分别为0.0816和0.311mmsup3;h-1。3.5wt%的NaCl溶液中图层的体积损失是蒸馏水中的1.62倍,这是由于涂层在空蚀与电化学腐蚀的共同作用导致的[30]。

Fig. 5 CE characteristics of the coating (eroded 20 h) in 3.5 wt% NaCl solution: a, b the boundary of the CE region; c, d CE region; Crosssectional SEM images of the coating after CE for 20 h in 3.5 wt% NaCl solution at a magnification of e 1,0009 and f 2,5009

扫描电子显微镜从两个典型的侵蚀样品区域,包括空蚀区域和空蚀区域的边界,获得详细的空蚀数据,这是我们之前的研究[16.24]。在3.5wt%NaCl溶液中进行空蚀实验20h后的受损表面外观如图5a-d所示,其中5a为边界处的裂纹图。高倍放大下的表面形态显示,裂纹沿原生碳化物周围的硬质合金粘结剂界面扩展, 导致碳化物颗粒析出(图5b)。图5c上标记的气孔显示出主要受到空蚀影响的表面相对粗糙。从以上结果可以看出, 涂层的损耗机理是先腐蚀粘结剂相, 然后是小 WC 颗粒的脆性分离。

图5e和f为在3.5wt%NaCl溶液中进行空蚀实验20h后的电子显微镜下的截面图。如图5e所示,涂层与基材之间的界面上有一些长裂缝。这归因于流体冲击的反复的影响,流体中的气泡和氯离子渗透进涂层。图5f表明,裂纹的扩展没有优先方向。众所周知,预先存在的毛孔和裂缝将是优先的空蚀和腐蚀起始位点[18,31]。随着空蚀的进一步影响,裂纹扩展到相邻的分裂层之间的界面,与预先存在的孔隙相互联结。此外,裂纹的扩展和连接为氯离子的渗透提供了通道, 从而促进局部腐蚀。结果表明, 由于腐蚀和机械效应的综合作用,3.5wt%氯化钠溶液中涂层的空蚀现象很严重。

Fig. 6 CE characteristics of the stainless steel 1Cr18Ni9Ti (eroded 20 h) in 3.5 wt% NaCl solution: a, b the boundary of the CE region; c, d CE region

图6为不锈钢1Cr18Ni9Ti在3.5wt%NaCl溶液中经过20h的空蚀试验后表面的电子

全文共9751字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150],资料为PDF文档或Word文档,PDF文档可免费转换为Word