英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

半间歇聚合反应器的非线性自适应温度控制

特雷西 - 克拉克 - 普林格尔和约翰·麦格雷戈

安大略省哈密尔顿麦克马斯特大学化学工程.L8S4L7,加拿大.

(收于:1995年9月25日,修订:1997年28月)

摘要:本文认为半间歇聚合反应器的温度控制存在以下一些必须考虑的问题:(一)如何在同一反应器中生产多种产品; (二)如何在一个批次中和批次与批次之间改变传热的特性; (三)反应速率是随时间非线性变化的会导致单体浓度和扩散控制终止反应(凝胶效应); (四)反应堆的动力学模型的建构缺少详细的资料。通过Chylla和哈斯发表的研究论文解决了这个产业挑战难题。半间歇式聚合反应器的温度控制(校正更新)化学工程. 17,257-264)]被用作评估这些问题的理论基础。由非线性控制器的非线性自适应控制器(基于微分几何概念)再加上一个扩展卡尔曼滤波器(仅使用容易获得的数据和知识)能对上述的所有情况进行完美的控制。特别地,在线估算对使非线性控制器在各种各样的条件下有很好的控制表现非常重要。在一个设定的条件下,具有前馈项的PID控制器的表现要优于其他的没有该项的控制器。但是,一旦具体条件和产品发生变化,他们的参数就需要重新调整。

关键词:非线性控制;自适应控制;状态估计;间歇式反应器;聚合

1.简介

半间歇式聚合反应器的温度控制通常是个不简单的问题。这个过程是非线性的,并且由于其半间歇性质而表现出随时间的变化而变化。此外,变化的传热特性是由于聚合物溶液在反应过程中粘度发生了较大的变化。由于在清洗反应器壁时留下越来越多的污垢和诸如外部温度和冷却水温度等环境因素的变化(如从夏到冬)的影响,不同批次之间的反应情况会发生变化。最后,通常的情况是,一个给定反应器生产批次将用于产生不止一个等级或类型聚合物。在这种不断变化的条件下,传统的PID算法效果可能很差,除非执行他们并不断地反馈。

存在一个相当大数量的有关间歇和半间歇式聚合工艺控制的文献。这些可以被广义地分类为改进的PID算法(朱巴和哈默,1986;戴维森,1987年),模型预测控制器(Inglis等,1991。),自适应线性算法(Defaye等人,1993; Tzouanas和沙阿,1989年)和非线性控制器(索罗什和Kravaris,1992;科特和Macchietto,1989)。一般来说,在许多既有说服力又复杂的解决方案面前,经典PID算法通常是不做考虑的。然而,改进控制效果通常可能只需重新调谐或修改PID算法。线性模型预测和自适应控制器在许多的反应器控制效果上表现出色,但对于多批次或多产品的情况却并不是很适合。通常假设非线性反应堆和动力学模型的知识在非线性微分方程领域适用于批次处理几何控制器(Kozub麦格雷戈和,1992年b;索罗什和Kravaris,1992)。在本文中,我们提出这些有关反应堆的温度控制的问题,并且其中详细知识是不知道。这项工作的基础和仿真模型建立在Chylla 和 Haase出版的产业挑战难题上。关键细节总结如下。

2. Chylla和哈斯工业难题

Chylla和哈斯(1993)的模拟是基于工业试验半间歇式反应器的.详细过程在其论文中可查,其中控制器必须处理的操作条件罗列如下:

bull;半间歇操作;

bull;在单一反应器中生产多种产品(例如两种乳液产品的生产);

bull;传热能力的改变(在一个批次中,两个批次之间,季节条件的改变);

bull;由于改变单体浓度和终止扩散作用(凝胶效应),反应的非线性速率会随时间变化。

该聚合物产物通过五个批次生产的。批次之间,该产品被移除,但反应器不清洗。因此,相比清洗后的第一批该系统热传递的能力在第五批要低得多。在五个批次完成之后,清除集结在反应器壁上的聚合物(这阻碍热传递)。

在批次间歇期间,作为反应器的粘度增加的结果,传热系数(U)显著地减小到其初始值的三分之一。初始传热系数(U 0)在生产一个单品的第一批次到第五批几乎变化了1.5倍。凝胶效应导致九个系数之一的反应速率的增加。此外,根据产品的生产工艺,单体进料是突然开始的,在一个批次的多个时间节点停止。

有关模型方程的更多详细信息请读者参考“Chylla和哈斯(1993)”。在这项工作中模拟能量平衡方程的仿真与Chylla和哈斯公布的略有不同(见附录A)。

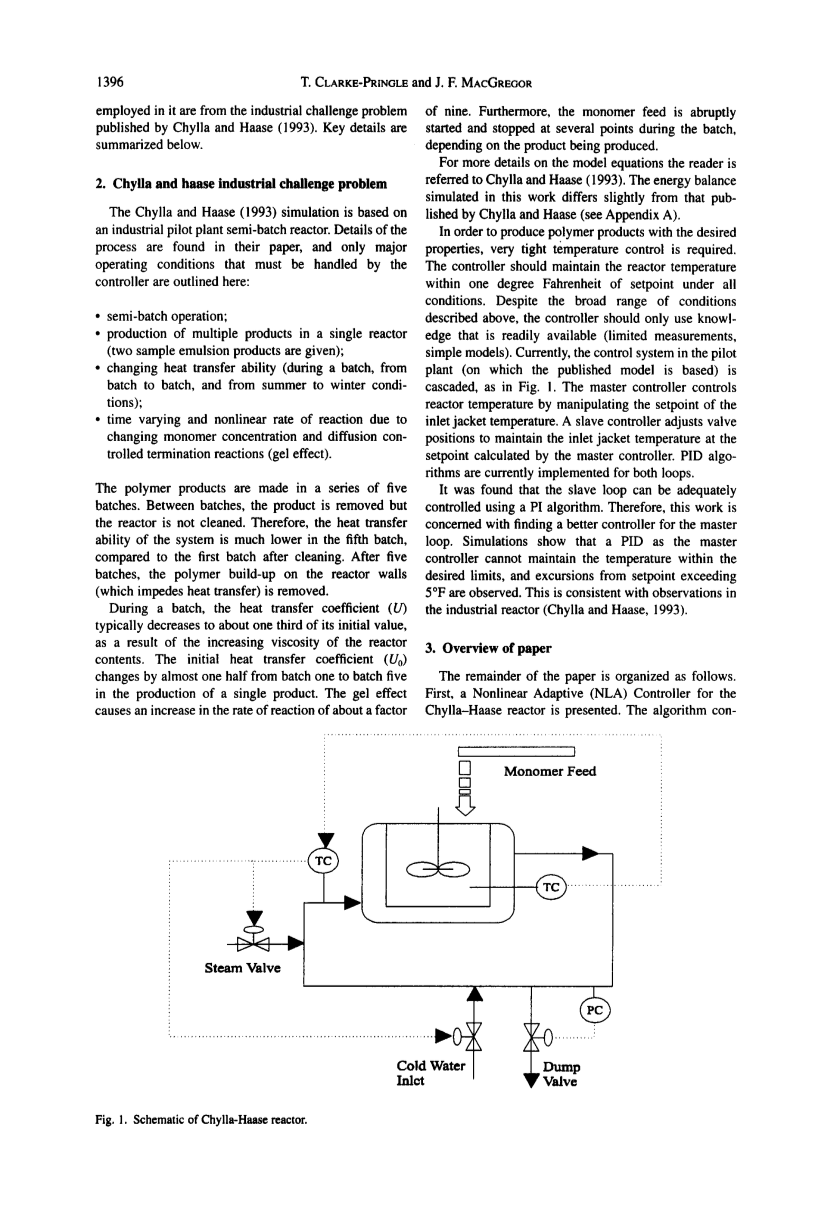

为了所生产的聚合产物具有预期的性质,需要非常严格的温度控制。控制器应使反应器温度维持在给定的一个华氏度内。尽管如上所述,控制器具有较强的环境适应性,但控制器应该只使用现有的知识(有限的测量,简单的模型)。目前,飞行舱中的控制系统(基于已发布的模型)是级联,如图一。主控制器通过控制入口夹套温度的设定值来控制反应器温度。副控制器通过调节阀门开度使得反应器温度维持在由主控制器计算而得出的温度设定值。 在这两个回路中目前都是有PID算法控制。

结果发现,副回路使用PI算法可以充分的实现控制作用。因此,这项工作其实是涉及到求一个更好主回路控制器。仿真结果表明,使用PID调节器作为主回路的控制器并不能使温度维持在要求的范围值内,相较与设定值,可以观察到与之有5°F的超出。这与在工业反应器观察结果一致。

图1.Chylla - 哈泽反应堆原理图

3.论文概述

在本文的其余部分安排如下:首先,非线性自适应(NLA)控制器以Chylla - 哈泽反应器中的应用为代表。该算法包括非线性微分几何控制器和扩展卡尔曼滤波器(EKF)提供的时间参数。非线性自适应算法的性能在产品一中体现出来了,即清洗条件下的第一批次。

其次,NLA控制器与具有前馈补偿的PID控制器相类似。与前馈补偿比较的话,非线性自适应PID控制器是最有前途的解决方案。可以看出,“理想条件”下无论是具有前馈补偿的PID控制器还是NLA都能提供良好控制。当扩展到多个批次和多个产品时,非线性自适应算法明显优于与前馈补偿的PID控制器。文章的最后章节总结了结果。

4.非线性控制

非线性控制器基于经常被应用于自由基聚合反应器的微分几何控制理论设计的(Kozub和麦格雷戈,1992年b;索罗什和Kravaris,1992)。然而,在许多成功的应用中使用了许多复杂的模型。在这项工作中,非线性几何控制器根据半间歇式反应器导出一般的能量平衡式。诸如假定可用的传热参数和粘度参数其实并没有详细的模型细节。还有许多等效的推导非线性控制算法的方法。在这项工作中,非线性控制器是从错误的轨迹基础上衍生的(麦克莱伦等人,1990;麦考利和麦格雷戈,1993年)。需要基本的能量平衡方程去一个集总参数组成的效果控制器上的反应速率下的粘度(即凝胶效应)和预指数因子。它今后会被称为自动加速因子。注意到由于详细的动力学知识不可用,所以并且这种总体结构将适用于大多数间歇聚合反应器。(1)(2)来源与反应器和夹套内容的能量平衡方程。在一般情况下,状态空间变量y是受控变量(温度),向量x是[T Tjout]T。

主控制器的操纵变量(U)是在入口夹套温度的设定值(Tjin.sp)。为了导出非线性控制器,假定从动态响应是非常快的是。因此,实际的夹套温被假设为等于设定值。这一假设显著简化了控制器和解决了一些流程/型号不匹配的问题。但是,不正确的假设会显著影响推导出的非线性控制器的性能(克拉克 - 普林格尔,1995)。

检查过程方程,可以看出,在过程有两个相对顺序(相对顺序是数倍的输入(Tjin.sp)的数目必须集成到影响输出(T);对于相对更多的讨论为了看到Kravaris和坎特(1990))。适当的误差方程(即,所需的闭环行为)一个相对顺序两个流程是其中e=(Ysp-Y)=(Tsp-T)。

积分项允许掺入积分作用,以消除模型所产生的偏差与处理不匹配。参数d1,d2和d3是控制器的调谐常数,由所选择的用户可以指定所需的闭环行为。 在Chylla-Haase系统中,d1和d2分别被选择为6和3,而d3=0,这些值显示出一个过阻尼的闭环的行为与建立的时间约10分钟。d3的值在反复试验中不断调整以补偿在公式(4)和实际的闭环装置行为之间的差值。当d3的值等于0.4时这个补偿性能最佳。

对于具有两个或两个以上相对顺序的系统,偏导数的标明显著简化控制器的导数。对于给定的矢量函数f(x)和标量函数h(x),f(x)可以由h(x)的偏导数表示为

由(3)所述的2个系统相对顺序可以用偏导数表示为以下形式:

代(6)(7)插入误差方程(4),假设恒定设定值和重新排列,得到:

(8)给出了操作变量表达的非线性控制器。如果(8)模型是完美的,该工厂将表现为用(4)指定。根据需要在该控制器((8))系统的偏导数表达式((6)(7))在附录B中给出。

为了控制器能实现在每个时刻都可以进行估算,这样做的话,在工艺参数值的模型方程(1)和(2)就是是必需的。对于很多恒定参数,例如作为单体比热容,较好的估计是可能从相关手册资料或者厂家的专有信息中获得。然而,对于随时间变化的参数如传热系数或自动加速因子,我们所了解的信息还是较少的。一种选择是使用平均数值控制器模型。如图2所示,非线性控制器在模拟时传热速率的平均值(UA)和自动加速因子的响应变化。一个875 BTU (°F H)的值用于UA(真值范围约1400〜500 BTU /(°F h)批次中),13200每分钟用于(真实参数增大到29700每分钟 至3300每分钟)。所有其他参数和在(1)(2)假定精确已知的规定如图2。非线性控制器被示为实线,PID控制器被绘制为虚线以供参考。设定值的误差控制线的显示在上面。为了简洁设定值就不会在接下来的图表标绘了。

两者的控制和操纵变量响应示于图 2. 最初,该反应器是加入水和预聚合物在环境温度为90°F的夏季(注意,只在反应器的温度曲线图的上部标示出)。该混合物被加热至温度设定值允许的误差范围内(设定为180°F的产品之一)。在179°F时,单体进料开始。单体原料以一个恒定的进给率在一个预先指定的时间长度(70分钟为一个产品周期)进料。70分钟后,进料停止,并且将反应器在批次处理模式额外运行60分钟。产品2的配方是相似的,不同是饲料进给率和饲料进给时间。主控回路(忽略算法运行时间)执行时间是15秒;该循环每0.6秒执行一次。

如图2所示,非线性控制器的性能较差。事实上,PID控制器性能优于非线性控制器。显然,尽管非线性控制器的目标动作并不能完全补偿因型号不匹配而带来的误差。这突出表明,在线参数估计是非线性控制器成功实施的关键。在接下来的部分中,一个扩展卡尔曼滤波器将用来提供若干估计不同的时间参数。

图2.使用UA和(实线)的平均值非线性控制与P1D控制(虚线)进行比较。

5.扩展卡尔曼滤波

从上一节的结果表明关于随时间变化的参数信息是非线性控制器执行所需条件。在本节中,一个扩展卡尔曼滤波器被用以提供所需的估计值。这种特殊的方法对于状态和参数估计已成功地应用到聚合反应器(加格农和麦格雷戈,1991;麦考利和麦格雷戈,1991;Kozub和麦格雷戈,1992; Kim等人,1992;Dimitratos等人,1989)。卡尔曼的标准理论可以在这些出版物中找到,就不在此重复。

非线性控制器方程包含可能未知的几个参数。然而,卡尔曼滤波器具有有限的自由度,而不是所有未知数都可以更新。出于这个原因,那些只随时间变化的参数,其值无法通过其他方式获得,被认为是可以通过由EKE更新,对于Chylla- 哈泽反应器,确定性的状态模型微分方程给出为(1)(2)(对于[TTjout]T)。这些是可测量变量。未知时变参数必须被估计(如增强的状态)是热传递系数(U),自动加速因子(beta;)和单体分子摩尔量(nm)。由于beta;和摩尔量在所有过程等式中只作为乘积量一起出现,beta;和nm的值不能被分开估计。然而,乘积量beta;* nm是可能从温度测量中得出来的。最终,只有beta;* nm的值对于非线性控制器是必需的。

为了将EKF运用于估算这些参数,EKF必须搭建一个模型结构用于整个批料的持续时间的变化。如果EKF没有更好的先验知识则一个随机游走模型通常假定未知参数的行为。参数beta;* nm的值的预期行为复杂并且远不同于随机游走模型(实线,图 3)。在EKF设定的随机步行结构中beta;* nm的估值不是特别靠谱,特别是当单体进料开始(虚线,图3中,标记“非结构化EKF”)。在图3,假定(现在)该传热系数的量度可用只有beta;和nm需要估计。应当指出的是该非结构化EKF不得不用一个非常大的值与beta;* nm值的状态相关联的方差元素协方差矩阵Rw。这意味着,EKF几乎完全依赖温度测量而忽略了过程中的任何良好的信息模型。

在这种情况下,更是已知关于的各个参数beta;和nm的一般行为。为了改善beta;* nm的估值,并利用现有的过程模型((1)(2)),有关各个组件(beta;和nm 全文共17023字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[14972],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。