英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

考虑到减振特点的离心泵涡轮机在管路系统中产生的压力脉动

摘要

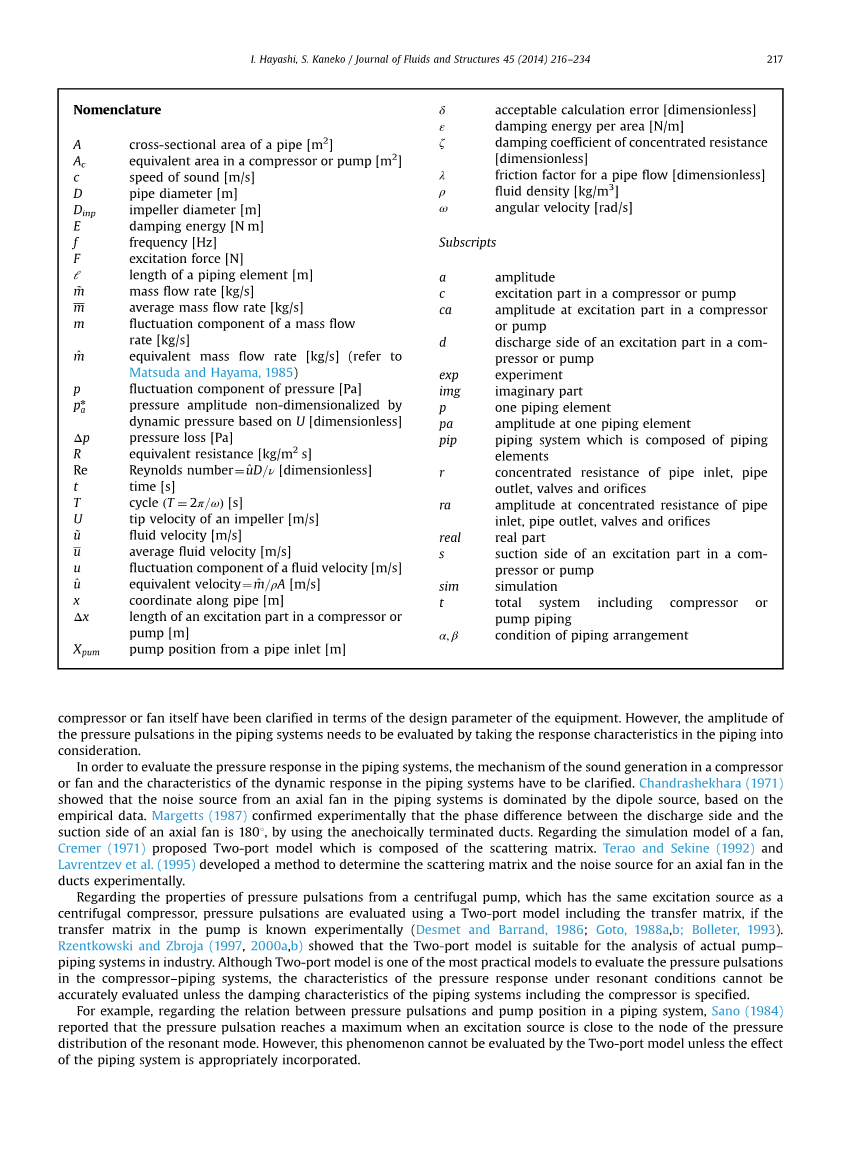

由离心泵涡轮机在叶片通过频率激起的压力脉动可能会在管路系统造成严重的噪声和振动,如压缩机,风扇或泵。因此,对于压力脉动的理论评估方法是非常有必要的。特别的是,在谐振情况下的最大压力振幅应该适当评估。在本研究中,一个一维激励的压缩机或泵模型被建立在运动方程的基础上,为了验证在压缩机或泵的总管路系统中非线性振动比例对速度平方的关系。压缩机或泵的振动特征是通过半经验模型进行调查的。显示了压缩机或泵的阻力系数决定于用脉动流体的速度当量定义的雷诺兹数。在管路系统中压力振幅的频率响应和压力分布可以通过引入压缩机或泵的等效阻力来评估。特别的是,可以评估管道系统中最大压力振幅与谐振条件下激励源位置的关系。最后,根据脉动能量损失来讨论通过使用孔板来减小压力脉动。

1.引言

管路系统中的严重噪音和振动是由来自压缩机或风扇的压力脉动引起的。特别的是,叶片通过频率处的压力脉动的减小对于离心式压缩机或风扇的噪音和振动控制是重要的。自早期以来,已报道了广泛的研究(Embelton,1963; Ploner和Herz,1969; Weidemann,1971; Smith等,1974; Neise,1975; Ohta等,1987)离心风扇和相似性法则(Neise,1975)。关于与离心式压缩机具有相同激励源的离心泵的压力脉动特性,Morgenroth and Weaver(1998)展示了隔舌半径与声音产生之间的关系。 Parrondo-Gayo et al(2002)报道,当泵在性能曲线上的设计点运行时,离心泵中的压力脉动变得最小。对于上述研究,已经从设备的设计参数明确了压缩机或风扇本身的压力脉动的产生特性。但是,管道系统中的压力脉动幅度需要通过考虑管道中的响应特性来评估。

为了评估管道系统中的压力响应,必须明确压缩机或风机中发声的原理以及管道系统中的动态响应特性。Chandrashekhara(1971)指出,基于经验数据,来自管道系统轴流风扇的噪声源主要由偶极子源支配。Margetts(1987)通过使用无回声终端管道实验证实,轴流式风机的排气侧和吸气侧之间的相位差是180°。关于风扇的仿真模型,Cremer(1971)提出了由散射矩阵组成的双端口模型。 Terao和Sekine(1992)和Lavrentzev等人 (1995)开发了一种通过实验确定管道中轴流风扇的散射矩阵和噪声源的方法。

关于与离心式压缩机具有相同激励源的离心泵的压力脉动特性,如果泵中的传输矩阵是实验已知的,则使用包括传递矩阵的双端口模型评估压力脉动(Desmet和 Barrand,1986; Goto,1988a,b; Bolleter,1993)。 Rzentkowski和Zbroja(1997,2000a,b)表明,双端口模型适用于分析工业中实际的泵管系统。尽管双端口模型是评估压缩机管道系统中压力脉动最实用的模型之一,但除非指定了包括压缩机在内的管道系统的阻尼特性,否则在谐振条件下的压力响应特性无法准确评估。

例如,关于管道系统中压力脉动与泵位置之间的关系,Sano(1984)报道,当激励源接近谐振模式压力分布节点时,压力脉动达到最大值。然而,除非管道系统的效果被适当地结合,否则这种现象不能通过双接口模型来评估。

尽管CFD可用于估算离心风机(Khelladi等,2007),鼠笼式通风机(Ballesteros等,2009)或涡轮式泵(Qin和Tsukamoto,1997; Shi和Tsukamoto, 2001; Wang和Tsukamoto,2001; Kato等人,2002,2003; Jiang等人,2007),考虑到总管道系统效应的压缩机管道系统或泵管道系统的实际设计方法由于计算成本高还未成立。尤其是,在谐振条件下使用CFD评估工业管道系统中的压力振幅迄今尚不可行。

为了建立管道系统压力脉动的实用评估方法,本文引入了压缩机或泵的一维激励源模型。理论上,一维平面波模型可应用于频率上,其中压缩机或泵的直径与波长之比小于0.586。评估的模型基于运动方程,以便包括包括压缩机或泵的总管道系统的非线性速度阻尼。通过使用半经验模型来研究压缩机或泵的阻尼特性。

2.模型描述

2.1压缩机或泵的激励源模型

压缩机或泵中压力激励源的一维模型的布局如图1所示。当叶片经过蜗壳隔舌时,激励力加载到流体上。激励部分的吸入侧和排出侧的压力脉动和质量流率波动通过使用一维运动方程和流体连续性方程来获得,其表达如下。

式(1)是激励部分中的运动方程。(1)式中的方程左边的第一项和第二项描述了动量的变化,其通过将质量流率分成平均和波动分量。

在式(4)中,通过假定质量流量的波动分量比平均分量小得多,省略了非线性项。(1)方程左边的第三项表示励磁部的吸入侧与排出侧的压力梯度。第四项是由于压力损失引起的阻尼项。方程(1)的右边是一个激励力,它与偶极子源相同(参见Chandrashekhara(1971))。等式(1)中的激励力的表达式。 (1)基本上与Cremer(1971)提出的双端口模型相吻合。 Abom和Boden(1995)表明双端口模型与偶极子源兼容。在这项研究中,激励力的大小是通过下面第3节中描述的方法通过实验获得的。 (2)是考虑到流体可压缩性的激励部分的吸入侧和排出侧之间的连续性方程。传递矩阵法被用来计算管道中的脉动,如图2所示。

2.2阻尼模型

由于压缩机或泵和管道元件的损失,脉动能量会减弱。尤其是,在系统中观察到的压力振幅主要受共振条件下的系统阻尼影响。 因此,阻尼评估非常重要。 在这项研究中,通过在等式中引入等效阻尼系数zeta;t来表示总系统阻尼。(3)。 公式中的等效质量流量m(3)被定义为在脉冲的一个周期期间消散与非线性阻尼成比例的非线性阻尼损失的相同能量(Matsuda和Hayama,1985)

2.2.1集中阻尼

在等式(7),质量流量的波动成分假设为平均质量流量同一位置。基于式(7),能量集中在一个脉冲周期内的浓缩系统被表达如下。

2.2.2管路摩擦阻力

由管道摩擦引起的流动方向的压力梯度由下式给出。

对于脉动的一个周期,长度为l的管道元件中每单位面积摩擦的能量损失由下式得出。

如果长度l比波长短得多,管道元件中由摩擦造成的能量损失由下式给出。

通过整合方程(11)与方程(7)。管道摩擦引起的整个管道系统中的脉动能量损失是通过将所有管道元件上的能量损失的代数和作为下式。

在等式(13)中,上标“i”表示管道元件的索引号。通过将管道系统划分为N个部分,管道元件Delta;li的长度应该比有关波长短得多。

2.2.3压缩机或泵的阻力

假定压缩机或泵的阻力可以用与管道系统中的集中阻力相同的方式来描述,则脉动能量损失可以表示为。

通过计算一个脉冲周期的压力损失的能量积分,与方程(9)相同。

压缩机或泵的阻力系数可以通过应用第4节中提到的方法半经验地得到。

2.2.4等效阻尼

通过在压缩机或泵的激励部分引入等效集中电阻来评估压缩机或泵管路系统中的总阻尼,以降低计算成本。 更具体地说,整个系统中的能量损失通过激励部分处的质量流率来评估,假定管中的压力分布的形状不因每个元件中的阻尼而改变。 因此,对于一个脉动周期,总压缩机或泵—管路系统中的能量损失可以得到。

整个压缩机或泵管路系统的总能量损失可用压缩机或泵的等效电阻来代替,其耗散的能量如下。

因此,将方程(15)的左边式替换方程(16)的右边,压缩机或泵的等效阻力可以表示为。

2.2.5计算流体

通过使用所提出的仿真模型来计算管道系统中的压力脉动,如图3所示。首先,设定吸入和排出管道模型中激励部分的初始压力边界条件,并计算所有管道模型的速度分布,而不考虑系统中的阻尼。接着,改变励磁部md的排出侧和吸入侧的质量流量md,ms使得满足(2)式。然后,等效质量流量和等效阻力用公式(3)计算。随后,通过等式(1)获得激励力F。重复这些步骤直到计算出的激励力与实验结果给出的目标激励力之间的差值小于可接受的水平。获得激励力的详细实验方法在下面的第3节中描述。最后,通过使用迭代结果获得管道系统中的压力分布。在这种方法中,我们使用通过线性计算获得的管道系统中的速度分布而不考虑阻尼,假设阻尼对模态形状的影响可忽略不计。因此,可以降低计算成本。此外,这种计算方法可以通过使用不具有非线性阻尼函数的商业模拟代码应用于三维模型,因为可以通过使用线性计算的结果来评估与速度平方成比例的非线性阻尼。

3. 阻尼和激振力的评估方法

3.1转移矩阵的评估

在本研究中,压缩机或泵中的阻尼被评估为集中阻力。压缩机或泵的脉动流阻力系数的评估方法如图4所示。在第一步中,评估等效长度为l的管件的管道阻力。我们通过假定用于脉动流动的压缩机或泵的传递矩阵Z2与等效管元件的Z2一致来获得管道阻力s。

在式(18)中,管里的摩擦损失表达式为。

相应地,在公式(18)中,通过得到Z2的泰勒展开式,等效管元的传递矩阵Z2的实部和虚部可以表示为。

另一方面,压缩机或泵的吸入侧/排出侧的压力脉动和质量流量的波动分量之间的关系表示为。

如图5所示。由于压缩机或泵的传输矩阵Z1和Z2与管道条件无关,所以压缩机或泵的传输矩阵Z2表示为。

通过将方程(22)代入方程(23)。相应的,压缩机或泵的传递矩阵Z2的实部和虚部被表示为。

如图5所示,压缩机或泵的传递矩阵Z2是通过测量压缩机或泵的吸入/排出侧的压力脉动以实验获得的。质量流量的波动分量由使用管道中测得的压力脉动的传递矩阵方法进行计算。

因此,等效管道元件的管道阻力可以通过使用公式(20)和(25)。以与Z2相同的方式,压缩机或泵的传递矩阵Z1表示为。

3.2阻力系数的评价

为了评估压缩机或泵对脉动流的阻力系数,等效管元件和压缩机或泵的压力损失应作为图4中的第二步获得。管道元件的压力损失和对于压缩机或泵由于质量流量的波动而获得。因此,假定等效管道中的压力损失等于压缩机或泵的压力损失,则我们将压缩机或泵的阻力系数导出为。

3.3激振力的评价

在压缩机或泵中产生的激励力在方程式(1)右边给出。压力脉动与质量流量的关系可表示为。

通过使用压缩机或泵的传递矩阵Z1和Z2。 因此,当叶片经过蜗舌时产生的激励力可以通过实验获得。

这些激励力的表达式与声学分析中偶极子源的表达式相同(Chandrashekhara,1971)。 激励力的例子如图6所示,其基于叶轮叶尖速度的动态压力进行了无量纲化处理。

关于尖端速度与激振力之间的关系,Goto(1988a)表明,离心泵的激振力与尖端速度与1-2的幂成正比。 同样,Agnon(1976)和Neise(1975)发现离心风机的叶尖速度可以表示为2.3。 在这项研究中,假设激励力与尖端速度成2.0的幂成正比,因为无量纲化的激励力Fn几乎是恒定的,如图6所示。

4.实验条件

4.1实验装置

管道系统中的压力脉动幅度通过实验测量以验证仿真模型。图7显示了泵管道系统和测量仪器的实验装置。实验装置和测量设备的规格分别在表1和2中给出。使用离心泵来研究离心式涡轮机械如压缩机,风扇和泵在叶片通过频率处的压力脉动的基本特性。在大气条件下将空气引入吸入管中,并从排出鼓吹向大气。吸入管和排出管的内径均为31 mm。改变吸入管和排出管的组合,以便可以改变泵在管道系统中的相对位置。表3中给出了每个测试案例中管道入口处泵的位置和管道长度。电机的转速由逆变器控制,转速为10 rps至50 rps。叶轮叶片数为5,因此最大叶片通过频率为250Hz。通过控制排出筒的出口喷嘴处的阀的开启比来改变泵的操作点。图8显示了转速为50 rps时泵的性能曲线。情况B是泵的设计点。为了评估流量对压力脉动的影响,分别使用高流速条件和无流速条件作为情况A和情况C.

除了泵激励测试之外,还进行了声学激励测试,如图9所示,通过在管道入口处从扬声器声学加载并且不在泵不工作的时候来研究泵的传输矩阵。在声学激励测试中,从扬声器以50Hz至300Hz的频率加载音调声音。该测试排除了叶片通过频率,以便在评估泵的传输矩阵时可以消除由泵加载的压力脉动的影响。

当调查泵的传递矩阵和激励力时,通过改变管道系统的长度来应用不同的管道条件,如图5所示。

4.2数据分析

每个测量点的瞬态压力数据以1000 Hz采样率记录10 s,因此最大频率范围为500 Hz。这些数据通过快速傅立叶变换进行分析,然后提取叶片通过频率处的脉动分量。图10表示当泵的转速为32.2rps时压力脉动的FFT的例子。压力振幅由(1/2)rho;U2无量纲化。通过将泵的旋转速度从10rps改变到50rps来重复该过程,这对应于从50Hz到250Hz的叶片通过频率的范围,因为叶片的数量是5.接下来,压力响应曲线通过绘制叶片通过频率与其压力振幅之间的关系(参见图11)获得泵管系统中的压力。在图11中,x轴表示叶片通过频率,y轴表示情况A的叶片通过频率处的压力振幅。最后,为了获得管道系统中的最大压力振幅,沿着管道的压力分布被绘制在管道系统的谐振

全文共15087字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[14908],资料为PDF文档或Word文档,PDF文档可免费转换为Word