英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

轻型农用车梯架车架结构强度模拟

Cherdsak Chuaymung Chi-na Benyajati and Sutee Olarnrithinun

摘要:本文中研究的车辆是轻型农用卡车。为了获得载荷下框架中产生应力的可靠预测,安排了试验测试和计算机模拟的组合。由于关注的变形包括弯曲和扭转,因此调查了卡车在单轮斜坡和两轮斜坡上的驱动情况。比较从测试和模拟获得的应变结果。结论和讨论是对模拟结果的准确性和进一步改进。

介绍:在本文中,研究了一款由14马力单缸发动机驱动的轻型农用卡车。它的底盘类型是一个带有Hotchkiss悬架的梯架。在泰国,这种特殊的卡车也被称为E-TAN,主要用于农业应用的粗糙地形。为了改进卡车的当前设计,需要有关卡车框架结构强度的信息。安排了试验测试和计算机模拟的组合来获得载荷下框架中产生应力的可靠预测。对于试验测试,在卡车车架纵梁和横梁上的十四个位置装有应变仪。在模拟中,实际的悬架系统被简化,卡车车架的构件在薄壁假设下建模。比较从测试和模拟获得的结果,结论讨论是对模拟的准确性和进一步改进。

扭转和弯曲模式

车辆底盘结构的变形模式可分为弯曲,扭转,侧向弯曲和滑动。车辆部件的重量可能会弯曲车辆结构,同时一对车轮在垂直方向上的相反移动可能导致扭转。在农业应用中,研究的卡车主要在崎岖的地形上运输农产品。实际上,货物重量和不均匀的道路载荷会导致车辆结构弯曲和扭转变形。在本文中,这些变形都是研究的关键点。为了观察这两种变形,选定的农用卡车被驱动在单轮斜坡和两轮斜坡上。

卡车底盘车架虚拟模型

研究的卡车的底盘类型(图1)是一个梯子框架,在前后系统中都有Hotchkiss悬挂。汽车梯架是由特定数量的横梁连接两个纵梁的简单结构。槽形纵梁能够抵抗弯曲载荷,而适当的横梁可以增加整个车架的扭转刚度。在Hotchkiss悬架中,板簧连接在车轴上。前端弹簧端部枢转至车辆结构,而后端部连接至锁扣。研究的卡车的梯架由纵梁,横梁,结构加强件和吊耳组成。

图1.调查中使用的轻型农用卡车

几何模型

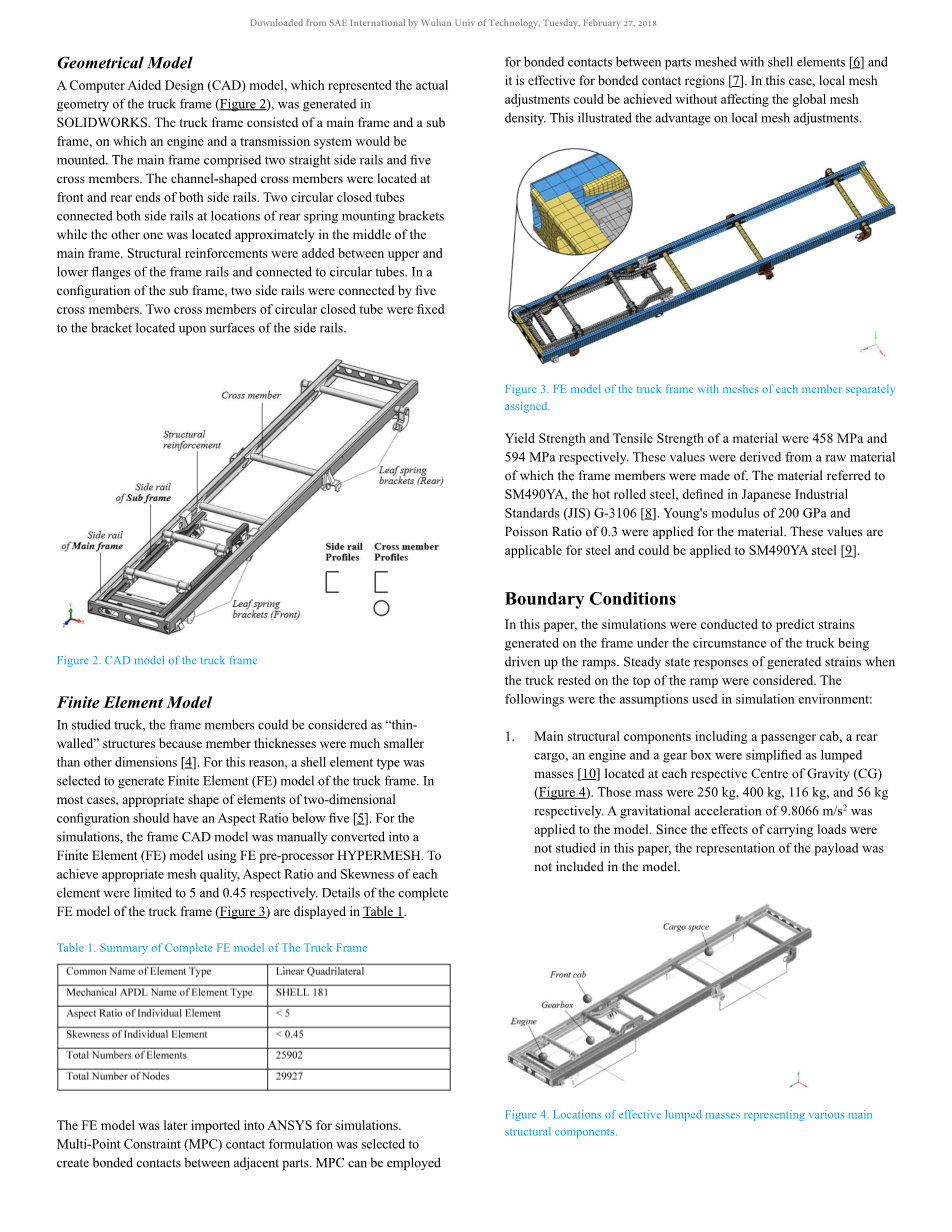

计算机辅助设计(CAD)模型代表了卡车车架的实际几何形状(图2),它是在SOLIDWORKS中生成的。卡车车架由一个主车架和一个副车架组成,在车架上安装发动机和传动系统。主车架包括两条直的纵梁和五个横梁。槽形横梁位于两侧纵梁的前端和后端。两个圆形封闭管在后弹簧安装支架的位置连接两侧纵梁,而另一个大致位于主车架的中部。在车架纵梁的上部和下部凸缘之间增加了结构加强件并连接到圆形管。在副车架的构造中,两个纵梁由五个横梁连接。两个圆形封闭管的横向构件被固定到位于纵梁表面上的支架。

图2.卡车车架的CAD模型

有限元模型

在研究的卡车中,框架构件可以被认为是“薄壁”结构,因为构件厚度远小于其他尺寸。出于这个原因,选择壳单元类型来生成卡车框架的有限元(FE)模型。 在大多数情况下,二维配置元素的适当形状应该具有低于5的纵横比[5]。 对于模拟,使用FE预处理器HYPERMESH将框架CAD模型手动转换为有限元(FE)模型。 为了达到合适的网格质量,每个元素的纵横比和偏度分别限制在5和0.45。 表1中显示了卡车车架的完整有限元模型的细节(图3)。

表1.卡车车架完整有限元模型的总结

|

元素类型名称 |

线性四边形 |

|

机械APDL元素类型的名称 |

壳181 |

|

个别元素纵横比 |

|

|

个别元素偏度 |

|

|

元素总数量 |

25902 |

|

节点总数量 |

29927 |

随后将有限元模型导入到ANSYS中进行模拟。选择多点约束(MPC)接触公式以在相邻部件之间产生接合接触。MPC可用于与壳单元啮合的部件之间的键合接触,它对键合接触区域有效。在这种情况下,可以在不影响全局网格密度的情况下实现局部网格调整。这说明了局部网格调整的优势。

图3. 分别带有每个构件网格分配的卡车车架有限元模型

材料的屈服强度和拉伸强度分别为458MPa和594MPa。 这些数值来源于框架构件制成的原材料。材料是指日本工业标准(JIS)G-3106 [8]中定义的热轧钢SM490YA。材料应用200GPa的杨氏模量和0.3的泊松比。这些数值适用于钢铁,可应用于SM490YA钢[9]。

边界条件

在本文中,进行了模拟以预测卡车在斜坡上行驶的情况下在车架上产生的应变。考虑了卡车停靠在斜坡顶部时产生的应变的稳态响应。以下是在仿真环境中使用的假设:

1.包括乘客驾驶室,后部货物,发动机和齿轮箱的主要结构部件被简化为位于每个重心(CG)(图4)上的集总质量块。这些质量分别是250kg,400kg,116kg和56kg。该模型采用了9.8066 m / s2的重力加速度。由于本文没有研究载荷的影响,所以模型中没有包括载荷的表示。

图4.代表各种主要结构组件的有效集总质量的位置

2.Hotchkiss悬架的轴和板簧被视为刚性梁(图5)。梁假设可用于简化悬架部件,因为主要关注点在于车辆结构。

3.半椭圆形板簧近似为相互连接的前后悬臂。如果弹簧是对称的,则每个悬臂的刚度可以被认为是总弹簧刚度的一半。对于模拟,在ANSYS中命名为COMBIN14的线性张力-压缩弹簧被用来模拟弹簧刚度。由于卡车的每个弹簧都是半椭圆形和对称设计,因此假定每个模拟弹簧都包含完整弹簧刚度的一半(图5)。前后系统中单弹簧的完整弹簧刚度分别为76 N / mm和94 N / mm。为了简单起见,仅考虑弹簧的纵向刚度,即弹簧的横向刚度不包括在模拟中。

图5.前后悬架系统的简化模型布局

4.为了模拟卡车在斜坡上的状况,在实际系统中安装有代轮的轴端部施加了特定的垂直位移。在单轮斜坡的情况下,代步轮垂直提升,而其他三个轮子保持接地(图6a)。对于两轮斜坡情况,一对车轮从地面抬起而另一对车轮在地面上(图6 b)。垂直平移限制在地面车轮安装在实际系统中的轴端。

图6.停放在(a)单轮斜坡(b)两轮斜坡上的卡车的图示

5.框架构件被认为是“薄壁”结构。在模拟环境中,框架构件厚度上的应变被忽略。另外,还考虑了材料的非线性效应。

仪器化的卡车框架

为了记录实验过程中产生的应变,卡车框架在单个应变片上与多个框架构件上的选定位置相连。最初,这些位置是通过扭转和弯曲载荷假设下的一组静态模拟来预测的。十个位置在横梁上,另外四个位于主框架的两侧轨道上(图7)。在每个纵梁上,两个量规沿纵向连接,一个在上法兰上,另一个在下法兰上。在横向方向上,三个横梁安装了应变仪。前横梁上安装了两个压力表,另外两个横梁上的中间和后端都安装了四个压力表。数据采集(DAQ)工具包括NI-9235,一个四分之一桥应变片模块和NI-9174 DAQ机箱。

图7.卡车车架上的应变仪附件位置

实验测量和模拟结果

在测试过程中,测量提升车轮的垂直位移。这些测量值是从车轮中心到平坦道路的距离。 然后将这些位移应用在实际卡车提升的车轮所在车轴端的模拟中。

单轮斜坡

对于这些测试,卡车被驱动到一个斜坡,直到目标车轮在斜坡的顶部位置。图8显示了左前轮在坡道上测试获得的应变响应。在左前轮能够到达坡道的最高位置之前,卡车被向上行驶数次,最高位置距离水平道路300mm。所考虑的响应在280s-300s之间,其中卡车处于静止状态并且发动机未运转。在这种情况下,左前弹簧经过连接在轴上的缓冲止动器与焊接在纵梁下凸缘上的止动板之间的零间隙观察到最大凸起行程。在图9中,测量起始位置(y i)和停止位置(y f)处的左前轮的车轮中心和水平路之间的垂直距离。

图8.在卡车上进行的实验测试(位置3,侧向)得到的应变响应,左前轮位于坡道上

图9.从卡车侧面看,图中显示了代轮的起止位置。测量起始位置(y i)和停止位置(y f)处从车轮中心到平坦道路的距离

在仿真中,y f - y i(图9)的垂直位移被分配到前桥的左端。图10是通过模拟预测的卡车框架上的等效应变云图。为了方便起见,定义横向和纵向应变以便稍后理解我们的讨论。如图11所示,横向应变是沿横向构件靠近其端部的长度方向测量的正常应变,纵向应变是位于纵梁的平行凸缘(U形通道)上的法向应变,图12由于限制进入而难以将应变仪安装到卡车上,因此有必要在用于顶部凸缘的通道内和在用于底部凸缘的通道外部附加应变仪。

图10.左前轮位于坡道顶部时的应变分布(Von-Mises)

图11.侧向横向构件上的应变探测器。插图显示与应变仪相连的实际横梁

研究了两种单轮斜坡情况,即左前轮和左后轮的斜坡。实际上,一个左轮位于坡道的顶部位置,而另一个右轮位置经历了其最大颠簸行程。提升轮的轮心与水平线之间的垂直距离为296毫米。

图12.纵向应变探头在纵梁上

在每个观测位置,比较预测的应变和测量的应变。左前轮位于斜坡上时,14个位置的预测应变的最大值为2.59times;10-4,而最大实际应变为1.64times;10-4。对于横梁上的横向应变,模拟结果与实验测量结果一致(图13)。对于纵梁上纵向应变,预测应变与位置12和14的测量应变相当,但偏差发生在位置11和13(图14)。看起来,实际的应变表现出与梁弯曲的矛盾,而来自计算的应变是可以理解的。由于U形纵梁是一个对称的截面,从仿真结果看,弯曲应变应该由正和负的应变组成或位于梁的顶部(位置11和13)或底部(位置12和14)的应变组成。

图13. 左前车轮(侧向)情况下的预测应变与测得的应变之间的比较

图14. 左前轮斜坡(纵向)情况下预测应变与测量的应变之间的比较

为了解释这种差异,必须考虑纵梁的厚度。位置11处的应变仪测量纵梁上法兰底面处的应变,而位置12处的应变仪测量下法兰底面应变。一旦等厚凸缘以相同曲线弯曲,表面定义有两种外观,即凸面(拉伸面)和凹面(收缩面)(图15)。位置11和位置12的实际应变是正的,因为两个位置都在拉伸表面上。然而,在仿真中调用了薄边轨。因此,法兰的一侧可以由另一个法兰上的负应变预测正应变,因为没有用于薄壳的凸或凹表面定义。因此,这些纵向应变的整体趋势在趋于右侧弯曲(从位置11和12开始)和左侧弯曲(从位置13和14开始)的意义是一致的。

图15.经历弯曲变形的纵梁的图示

在抬高左后轮的另一个情况中,模拟预测应变的最大值为2.70times;10-4,而实际最大值为2.47times;10-4。对于横向构件中的横向应变,除了在位置3,4,5和6处可观察到应变偏差(图16)之外,大多数预测应变与实际应变相当。与从模拟中获得的实际应变相比,来自这个位置的实际应变似乎相对较小。尽管实际应变完全没有相同的趋势,但预测的应变一般与图13中的应变相似,但方向相反。图17所示的模拟和现场试验中纵向应变的大小也与图14中的应变相似,但方向相反。

从测试中,有证据表明当左前轮处于斜坡上时,左后轮悬浮在地面上。 另一方面,在左后轮在斜坡上的情况下,左前轮仍然在地面上。从试验和预测的应变,特别是在横梁中,如图13和图16所示,很明显横梁位于卡车的前部。这个横梁可能在左前轮在斜坡上上升时加强左侧纵梁,导致左后轮悬浮。当左后轮处于斜坡上时,横梁没有靠近距离来辅助后部,但仍然会加强前部或阻止前部被抬起。

从上面的结果来看,斜坡上的两个单轮应该在所有位置呈现出相反的应变趋势,但不是在横向构件位置3,4,5和6中出现。发现存在卡车结构中的另一个横梁。它是一个木梁,用于支撑未包含在仿真模型中的拾取托盘。横梁靠近安装位置3,4,5和6的横梁附近,朝向卡车的前部。木梁可能会在压缩力下(例如斜坡上的左后轮的情况下)而不是拉力(例如斜坡上的左前轮的情况)对该横梁增加加强效果。由于这个原因,位置3,4,5和6处的应变可能在斜坡上的左后轮的情况下减少,如图16所示。

图16. 左后轮斜坡(侧向)情况下预测应变与测得应变之间的比较

图17. 左后轮斜坡(纵向)情况下预测应变与测得应变之间的比较

双轮斜坡

这个测试的目的主要是关注纵梁的弯曲行为。通过向上或向前驱动前轮或后轮至相互平行对齐的斜坡,同时抬起一对轮子。两种情况下,车轮中心和水平路之间的垂直距离为280毫米。图18显示了在提升后轮时从测试中获得的动态响应。图19显示了卡车框架上等效应变云图。从模拟和实验中获得的前轮斜坡和后轮斜坡的横向和纵向应变如图20,图21,图22,图23所示。在这两种情况下,除了位置1和2以外,实验结果都具有相同的趋势。对于仿真结果,与其他情况

全文共6513字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10995],资料为PDF文档或Word文档,PDF文档可免费转换为Word