分层故障诊断与预测的故障建模

1.介绍与背景

1.1.介绍

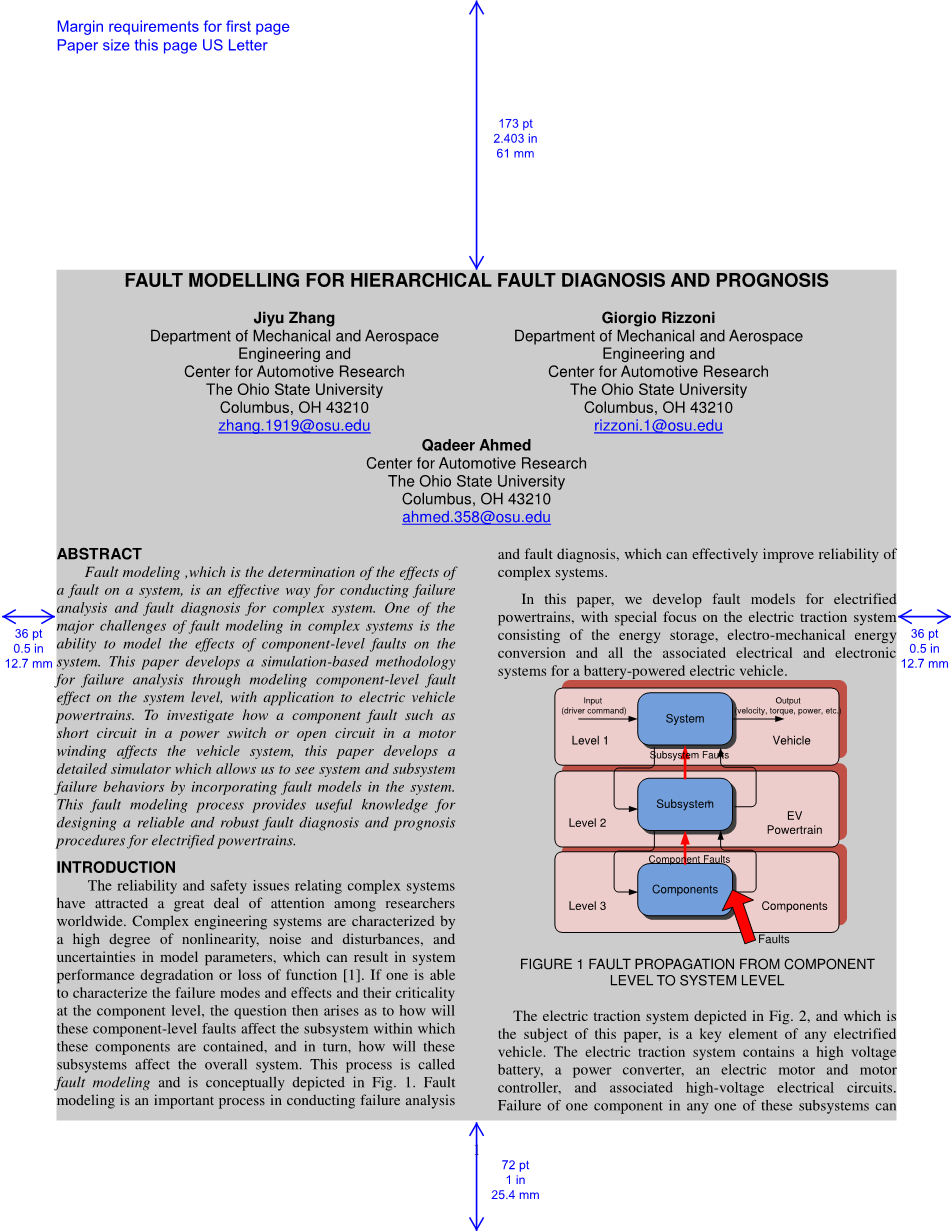

与复杂系统相关的可靠性和安全性问题引起了研究人员的极大关注全世界。 复杂的工程系统具有高度的非线性,噪声和干扰以及模型参数的不确定性,这可能导致系统性能下降或功能丧失[1]。 如果能够在组件级别表征故障模式和影响以及它们的关键性,那么会出现这些组件级别的故障将如何影响包含这些组件的子系统的问题,以及这些子系统影响整个系统。 这个过程被称为故障建模,概念上如图1所示。故障建模是进行故障分析的重要过程。可以有效提高复杂系统的可靠性。

在本文中,我们开发电气化动力系统的故障模型,特别关注电力牵引系统由能量存储,机电能量转换和所有相关的电气和电子组成,用于电动车辆的电源系统。

图2所示的电力牵引系统是本文的主题,它是任何电动车辆的关键部件。 电力牵引系统包含高压电池,电力转换器,电动机和电动机控制器以及相关的高压电路。 任何一个子系统中的一个组件发生故障都可以导致性能下降并最终导致整个车辆系统完全关闭。 因此,应致力于开发汽车电动动力总成关键部件的可靠和高效的故障诊断和预测系统,以便在故障发生前采取适当的纠正措施(容错控制)。

图2电动车辆动力系统框图

电动传动系中的主要子系统是电机,相关驱动器(变频器和控制器),储能系统和高压电器电路。 在各种电机中,永磁同步电机(PMSM)最多由于其高效率,高能量密度和宽速度范围,广泛用于汽车工业。 本文重点介绍配备PMSM的电动车辆的故障建模和分析。 文献不缺乏关于永磁同步电机故障分析的出版物,Bianchi等人著。(1996)研究了用于PMSM驱动的电压反馈系统中可能出现的各种故障[2]。(2002年)探索一个PMSM驱动器对单相开路故障[3]和不对称和对称短路故障的响应[4]。 Estima和Cardos(2008)介绍了在存在逆变器故障的情况下,PMSM驱动器的性能分析,包括电动机侧的功率开关断路故障和单相开路故障[5]。 孙等人。 提出了基于Matlab / Simulink仿真的永磁同步电机驱动的各种故障条件下的仿真结果[6]。 然而,在复杂的电动汽车系统上应用电力牵引系统的故障分析方面做了很少的工作。 此外,这些工作都没有解决组件故障的系统级影响。 在早期的文章[7]中,我们总结了有关故障诊断和预后的重要问题。

电动动力总成系统。 在本文中,我们着重使用仿真工具来了解组件级故障的系统级影响。

1.2.背景

与混合动力电动汽车相比,电动汽车由于其当地零排放和更简单的控制系统,因此市场渗透率不断增加。 今天,几乎所有主要的汽车制造商都生产一种或多种电动汽车模型。 此外,所有混合动力电动车辆也使用与电池电动车辆相同的基本子系统。 因此这些系统的可靠性和容错性操作对于该行业来说是感兴趣的。 特别是电驱动系统可能会遇到诸如高温,快速变化和频繁启动/停止等极端条件。 能够识别由部件过早老化引起的初期故障,并在适当时提供纠正措施,因此非常有价值。 因此,开发准确的故障诊断和适当的容错控制方法是必要的,以保证在其中一个组件发生故障时的连续性。 本文的目的是提供一种系统的方法来分析各种故障,并研究这些故障对车辆性能的影响,从而设计一个可靠而有效的故障诊断和容错控制系统。

2. 电力牵引系统危害分析

危害分析是一种全面的方法,基于自上而下和自下而上的故障和故障分析方法,探索系统的所有可能的故障模式,分析每个故障的影响。在[7]中,作者为电气化提供全面的危害分析,动力系统使用故障模式和影响分析(FMEA)。 我们简要总结这项工作的结果。 图3介绍了一个典型的电动汽车驱动系统,包含一个DC 电池,一个或多个DC电容器,三相逆变器,其通常由功率晶体管(MOSFET,IGBT)和反平行(或飞轮)二极管组成; 永磁同步电机以及控制器。 表1总结了PMSM驱动器中所有组件的潜在故障模式及其影响。

表1.永磁同步电机牵引系统的故障模式和影响

|

项目/故障分布 |

失败模式 |

失败的影响 |

|

电池故障 |

老化 |

细胞肿胀; 电解液分离; 更高的散热 |

|

电解质泄漏 |

人体与电解质接触; 相邻电子系统短路 |

|

|

细胞肿胀 |

电池容量损失 |

|

|

电池热失控 |

内部细胞温度升高; 内部压力增加; 细胞通气; 点燃电池放空气体; 电池绕组的放电; 相邻电池的热失控 |

|

|

逆变器故障 |

关闭晶体管故障 |

灾难性故障 |

|

打开晶体管的故障 |

增加扭矩脉动,降低平均扭矩和效率,增加铜损 |

|

|

直流电容器故障 |

短路和开路(灾难性故障) |

纹波电压增加,加速了功率晶体管的失效 |

|

降解(ESR增加) |

||

|

电机故障 |

绕组不对称 如开放阶段 |

减少扭矩 |

|

绕组短 电路 |

灾难性故障 |

|

|

退磁 |

减少扭矩 |

|

|

滚动轴承损坏 |

振动和噪音; 剥落或 剥落; 增加穿着 |

|

|

气隙 |

轴承的增加 |

|

|

偏心:静态 |

穿; 定子 |

|

|

和动态 |

绕组曝光 |

|

|

有害的 |

||

|

振动; 转子 - |

||

|

定子摩擦 |

||

|

损坏定子 |

||

|

芯和定子 |

在本文中,我们着重于几个具体故障来说明方法:单相绕组开路故障; PMSM逆变器中的IGBT短路故障; 和电流传感器故障。 这些是文献中报道的最常见的缺陷之一。

3. 电动车模拟器

故障建模过程由一组仿真工具组成,这些工具使我们能够以高度的保真度模拟特定组件中的故障情况,例如电子电源开关,电机故障或单个电池组故障。 系统的分层模拟决定了这些组件故障对系统级的影响。 图4显示了电池电动汽车模拟器的布局,其中包括由电池组,逆变器和永磁电机组成的电力牵引系统的详细模型。

模拟器由驱动程序监督控制器,EV动力总成和车辆组成。 首先,监控器接收加速度或来自驾驶员的减速命令,以12.7毫米表示加速踏板或制动踏板位置的形式并将其转换为来自EV动力总成的扭矩请求。 当车辆加速时,总转矩要求是来自电动机的转矩要求。 另一方面,如果车辆正在减速,则电机可以用作发电机以将制动转矩恢复为电能以给电池充电。 EV动力总成模块包含电池,三相逆变器和电机的详细模型以及电机控制器的型号。该详细模型根据扭矩计算电机产生的实际扭矩司机要求的。 此外,该模型使我们能够注入故障模型,以便从组件级别到系统级别分析故障影响。 最后,车辆模块基于电机扭矩产生和道路载荷对车辆动力学进行建模。 驾驶员模型通过跟踪速度变化并采取所需的加速和制动动作来跟踪期望的速度曲线来模拟驾驶员的行为. . 图5定义了模拟器模块的所有输入和输出。

图4.电池电动汽车模拟器的布局

图5.模拟器模块的所有输入和输出

通过使用Clark和Park的变换,可以简化三相永磁同步电机驱动器的分析和建模。 前者将三相(a,b,c)变量变换为定子参考系(由两个静止坐标a和beta;表示),而后者将三相变量转换为转子参考系(由两个旋转坐标d和q表示)。 图7给出了这些转换的物理表示。

其中,f可以表示机器电流,电压或磁链。

4.电机

4.1.电机模型

永磁同步电动机的电气模型由转子参考系中的电压和电磁转矩方程[8]:

vq和vd是转子参考中的定子电压,Rs是定子电阻,iq和id代表定子转子参考系中的电流,P代表数字,Lq和Ld代表代表dq中的定子电感。

方程根据以下假设推导出来[9]:

(1)饱和度被忽略。

(2)定子绕组中的感应反电动势是正弦曲线。

(3)滞后和涡流损耗可以忽略不计。

(4)没有现场动态。

(5)转子上没有保持架。

此外,我们将电动机和惯性系统的惯性与车辆的(更大的)惯性相混合,因此机器的惯性动力本质上被并入车辆纵向动力学中。如果适当和必要的话,可以直接添加机械度数。

4.2.电机磁场定向控制

本文采用转子磁场定向控制(FOC),在电动机驱动模型中。 FOC制造定子磁场,矢量相对于转子场矢量正交。 这是通过驱动d轴电流为零来实现的,电磁转矩只与i成比例q FOC的优势在于我们可以实现最大扭矩 - 电流比,以减少铜损并实现更大的效益。

图8给出了转子磁场定向控制方案的示意图。 电驱动系统接收参考

扭矩来自司机的需求。 参考资料,转矩达到一个恒定的增益,根据方程式[9],由此,iq被获得。id根据基本我将被设置为零,磁场定向控制原理获得。,iq和id是转换成ia、ib、ic使用倒园变换并被送入当前的滞后控制器,将它们与三相电流进行比较电机输出并将误差信号转换成使用脉冲宽度为逆变器切换信号调制(PWM)技术。PWM信号用于控制逆变器中六个开关的切换时间以获得期望的三相AC电压。

T

e

5.逆变器

三相逆变器的门信号有八种可能的组合。 表2示出了对应于每个状态的输出相电压的值,其中,1代表上位开关(T1,T3,T5)的导通状态,而0代表 下开关(T2,T4,T6)的接通状态。

表2. INVITER的切换表

|

开关信号 |

Va |

Vb |

Vc |

|

100 |

Vdc/2 |

-Vdc/2 |

-Vdc/2 |

|

110 |

Vdc/2 |

Vdc/2 |

-Vdc/2 |

|

010 |

-Vdc/2 |

Vdc/2 |

-Vdc/2 |

|

011 |

-Vdc/2 |

lt;

全文共9059字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[9056],资料为PDF文档或Word文档,PDF文档可免费转换为Word |