英语原文共 8 页

纯电动车正面碰撞仿真与设计优化

摘要:本文建立了纯电动汽车(PEV)的有限元模型,其电池位于传统燃油车发动机舱内。根据FMVSS 305,利用LS-DYNA软件对建立的模型进行了正面碰撞仿真。仿真结果表明,电池的加速度和对客舱的干扰过大,需要对原始设计进行改进。将热成型钢应用于纵梁的延伸部分,以防止其挤压变形。新设计的仿真结果表明,延伸部分的变形得到了显著改善。电池加速度大幅降低,对客舱的干扰为零,满足FMVSS 305的要求。研究结果表明,采用热成型钢的设计工艺可显著提高纯电动车的耐撞性,新设计可提供更好的电池机械完整性,减少客舱入侵。

关键词:纯电动汽车;耐撞性;正面碰撞;热成型钢

Ⅰ.引言

在能源短缺和环境污染日益严重的今天,发展节能环保型汽车是大势所趋[1]。纯电动汽车具有实现高能效和零排放的潜力,虽然存在一些关键性问题仍待解决,但正受到世界各国的关注和发展。当电动车的电池位于车辆的前部时,比如传统发动机舱,能够充分利用空间,方便进行电池的维修和更换,因此这是纯电动车常见的一种改装方式。另一方面,由于发生碰撞的多数情况是正面碰撞,而电池价格高昂且质量较大,这类电动车既要考虑乘员安全,也要考虑对电池的保护[2]。

电池的安全有三个相互关联的方面:电气完整性、热完整性和机械完整性。机械完整性是电动汽车安全性中研究最少但最重要的方面[3]。由于费用高昂且耗费时间,不可能做很多真车碰撞试验来研究其耐撞性。计算机仿真可以在短时间内实现设计改进。

本研究的目的是在数值模拟的基础上提高改装后的电动车的耐撞性。首先,在HYPERMESH中建立纯电动车耐撞性仿真的有限元模型。接着,根据FMVSS 305,利用LS-DYNA进行数值模拟,研究纯电动车的耐撞性和电池的机械完整性。仿真结果表明,原始设计在电池和舱室的保护方面存在不足。对原始设计的电动车耐撞性进行分析,找出了主要问题。为了解决这一不足,在设计中引入了热成型高强钢22MnB5,大大提高了电池的安全性并且改善了电池对客舱的入侵。新设计实现了保障乘员的安全和对电池的保护。

Ⅱ.有限元模型的建立

图1所示为大连理工大学汽车工程学院改装后的纯电动车。它的电池位于传统的发动机舱内。为进行耐撞性仿真和设计改进,在HYPERMESH软件中建立了纯电动车的有限元模型,如图2所示。

图1. 大连理工大学汽车工程学院纯电动车

图2. 纯电动车有限元模型

为了提高效率和节省时间,对图2中的模型进行了简化。根据等效设计原则,在质心处设置了1078kg质量,简化后的模型质量分布与原始模型相同,如图3所示。

改进后的模型主要由前保险杠、前纵梁、电池及其机架组成,这些组件是发生正面碰撞时的主要吸能部件。简化模型包括43135个单元和45612个节点。电池支架与机架采用焊接连接,材料为碳钢,在LS-DYNA软件中型号为Mat24。模型的边界条件根据FMVSS 305(美国汽车安全技术法规)来定义,能量吸收路径为:保险杠-能量-吸能盒-纵梁-纵梁延伸部分。

图3. 简化的纯电动车正面碰撞仿真有限元模型

Ⅲ.碰撞仿真评价指标

如上所述,本研究的设计目标是提高纯电动汽车正面碰撞时的耐撞性,包括减小电池的加速度来保护电池,减少电池入侵客舱以保护乘员。因此,选取平均加速度、加速度标准差和最大加速度作为评价正面碰撞时电池负荷的指标。选择电池与防火墙之间的距离作为电池入侵的指标。

平均加速度可以反映电池在碰撞中所承受的平均冲击载荷。平均加速度可由式(1)计算得出。平均冲击载荷随着平均加速度的减小而减小,有利于电池的机械完整性。

(1)

其中是平均加速度,T是碰撞时间。

加速度标准差可以反映碰撞时的能量吸收能力。为了保护乘员和电池,电池加速度标准差应该是一个较小的值,这样电池在碰撞时吸收的能量更低,使得电池更稳定。标准差计算如下:

(2)

最大加速度代表了施加在电池上的最大载荷,是造成碰撞伤亡的主要原因。以上三个加速度指标能够描述作用在电池上的负载冲击。在纯电动车设计中,当电池入侵距离在安全范围内时,这三个指标应尽可能小。

Ⅳ.数值模拟与设计改进

A.原始设计仿真分析

根据FMVSS 305,选取48km/h作为碰撞速度,采用动态显式有限元软件LS-DYNA进行数值模拟。原始设计的电池加速度如图4所示。原始设计的电池最大加速度为226g,利用式(1)计算平均加速度为6.7g,利用式(2)计算加速度标准差为43.3g。3个加速度指标都过高,尤其是最大加速度,说明车辆在碰撞的过程中,电池受到了较高的冲击负荷。此外,第二次对电池的冲击发生在12.5ms左右。

图4. 原始模型的电池加速度

图5显示电池侵入客舱。电池与防火墙的原始距离为224mm。很明显,电池在67ms左右开始侵入舱室,侵入量高达140mm,这是非常严重的,意味着最初的设计违反了FMVSS 305规定。从加速度和入侵两方面分析,得出电池加速度和乘员室入侵均不合理的结论,原始设计存在明显缺陷。因此,需要对原有设计进行修改,以消除缺陷,改善系统的加速度和入侵量。

图5. 原始设计中电池的入侵量

对原始模型的碰撞过程进行了分析,发现纵梁的延伸部分在102ms左右受到了挤压,如图6所示。由于其长度不变,因此对其强度和材料进行了研究。原始设计所用的材料为双相钢B340/590DP,抗拉强度约为590MPa,屈服强度约为370Mpa。为了减小变形,采用热成型高强度钢22MnB5来提高纵梁延伸部分的强度。

图6. 原始设计中纵梁延伸部分的变形

原始模型碰撞的能量随时间的变化如图7所示。总能量曲线是平滑的,基本上是一个常数。很明显,沙漏能与内能的比值远小于4%,说明碰撞仿真具有较高的准确性。采用Belytschko-Lin-Tsay算法控制沙漏能[5]。

图7. 碰撞能量间的关系

B.新设计仿真分析

为控制电池的加速度及其侵入,将热成型高强钢22MnB5应用于纵梁的延伸部分及电池机架连接部分,如图8所示。22MnB5热成型零件具有超高强度,抗拉强度和屈服强度分别可达1.5GPa和1.0GPa,可提高被动安全性[4]。

图8. 优化设计后的有限元模型

经过设计修改后,电池加速度明显降低,变得更加稳定,如图9所示。最大加速度从原始的226g减小到93g,降幅为58.8%,并在短时间内减小到零。此外,加速度随时间变化较小,有利于电池的控制和保护。

图9. 原始设计及优化后的电池加速度

新设计在原始入侵量为140mm的基础上实现了零入侵,如图10所示。在整个碰撞过程中,电池的位置几乎不变,符合FMVSS 305的规定“如果动力电池安装在客舱外,则动力电池及其部件不得穿透客舱[6]。”

图10. 原始设计及优化后的电池入侵量

数值仿真结果表明,在新的设计中,电池的加速度和对乘员室的入侵均有明显改善,符合FMVSS 305的要求。因此,此设计修改是实际有效的。图11显示了新设计的纵梁延伸部分在碰撞过程中最大变形。可以明显看出,同样在48km/h的正面撞击情况下,与原始模型相比,变形非常小(图6)。

图11. 改进后的纵梁延伸部分变形

原始设计和新设计的三个加速度指标和客舱入侵(X)的对比如表Ⅰ所示。这表明加速度标准差从最初的43.3g降低到20.2g,降幅为53.3%,新设计的平均加速度为5g,也优于原始设计的6.7g。很明显,在新的设计中,所有的评估指标在碰撞时都得到了显著的改善。对电池的冲击载荷大大降低,有效地保护了电池,电池系统的任何部分都不会侵入乘客舱。新的设计实现了保护电池和客舱的目标,碰撞过程满足FMVSS 305。

表I. 原始设计及设计优化后之间的比较

Ⅴ.结论

1. 在纯电动车上进行了正面碰撞仿真,发现电池加速度和入侵量超出了安全范围。纯电动车的设计需要改进。

2. 在基于数值模拟的原始设计中,对纵梁的延伸部分进行了碾压,设计时应考虑有合适的刚度和强度。

3. 将22MnB5热成型钢应用于纵梁延伸部分,通过数值模拟,延伸部分的变形得到了明显改善。

4. 新的设计实现了对客舱的零入侵,电池加速度显著降低,满足FMVSS 305要求。

基于ABAQUS的电动汽车保险杠碰撞仿真

摘要:以电动汽车保险杠为研究对象,利用UG软件建立保险杠的几何模型。采用HyperMesh软件进行前处理,并使用有限元软件ABAQUS分析保险杠在碰撞过程中的变形和位移,通过改变保险杠的厚度来提高防撞性,本研究为保险杠的设计提供了一定的参考价值。

关键词:保险杠;碰撞;有限元;分析;ABAQUS

1 引言

自从汽车问世以来,它给人们的生活带来了更多的便利,但是随着汽车性能的不断提高,汽车的速度变得越来越快,安全问题也变得越来越重要。在汽车高速行驶过程中,发生碰撞时,碰撞最严重的部位是在汽车的前部。因此,汽车设计师在汽车的前部安装保险杠,减少汽车在碰撞时所受的冲击力,有助于提高汽车的安全性能,保护驾驶员的生命安全。然而,由于汽车碰撞实验的发展周期较长,成本较高,因此,设计师们更倾向于使用仿真软件对汽车碰撞过程进行分析,以提高汽车的性能和汽车碰撞的安全性。

有限元软件ABAQUS可以模拟和分析工程受力的过程,能够帮助人们解决许多简单或复杂的问题,如线性分析问题或非线性分析问题。有限元软件可以仿真工程材料在结构中的性能,如普通金属、有机材料、橡胶等。本文结合三维软件UG建立了一辆电动汽车的保险杠模型,使用ABAQUS软件来仿真碰撞持续时间为100ms的低速碰撞。特别是对有限元软件的计算结果进行了分析。这有利于利用有限元软件帮助人们优化保险杠的性能,也可以通过仿真结果在生活中帮助我们。

2 保险杠低冲击有限元模型的建立

2.1 碰撞仿真过程

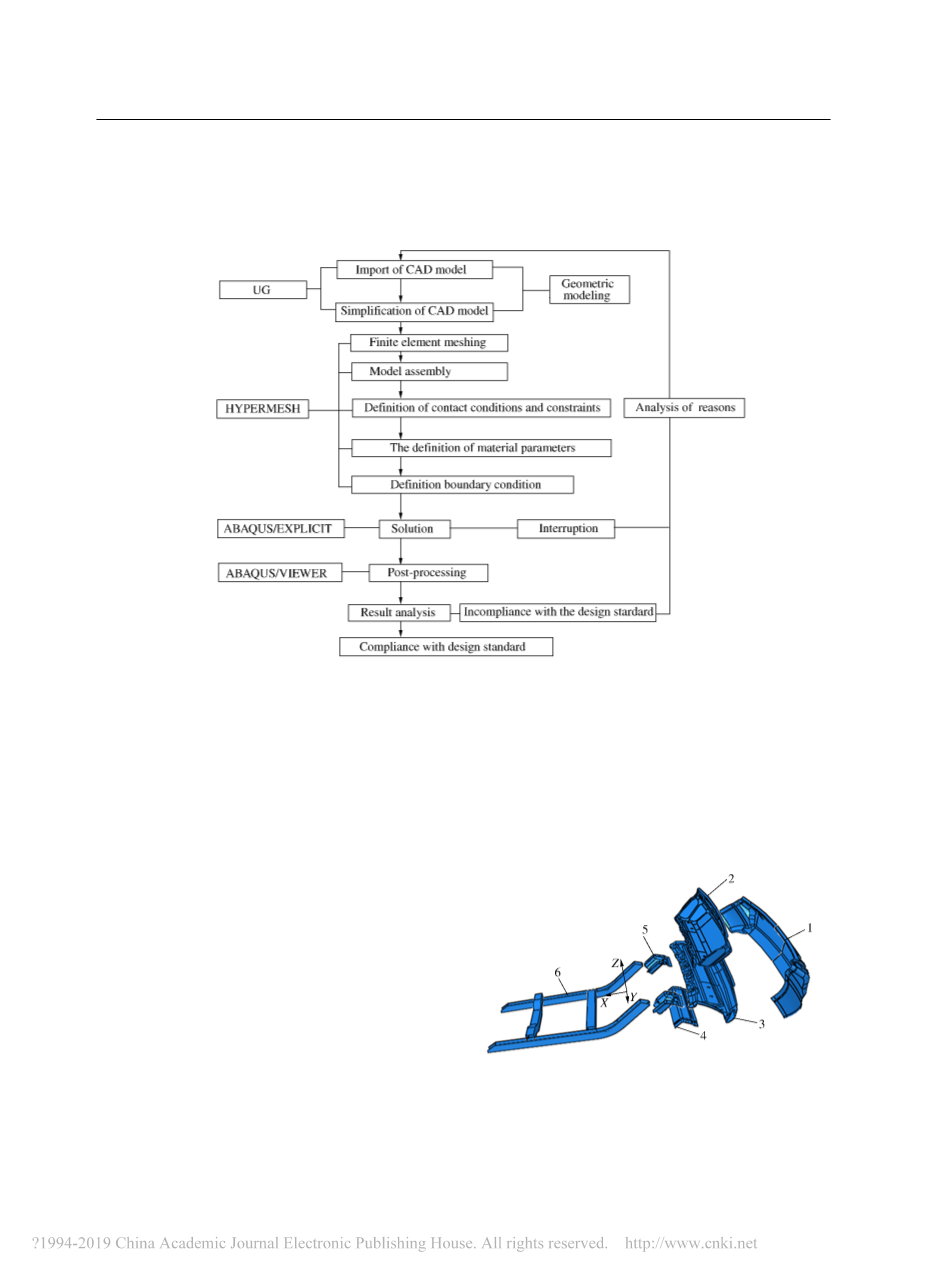

建立了保险杠的几何模型之后,需要导入有限元软件,设置相关参数并建立有限元模型。本文利用UG软件建立了保险杠碰撞性能的几何模型,通过HyperMesh离散网格,对有限元模型进行前处理,输出为inp格式文件。最后,将inp文件导入ABAQUS中以获得结果。有限元仿真分析的步骤如图1所示。

图1. 碰撞仿真流程图

2.2有限元计算模型

根据SAEJ2319的要求,设置正面碰撞,电动汽车前保险杠以8km/h的碰撞速度正面撞击墙。汽车碰撞墙时,要求汽车的变形要最小,并且保险杠的后端不能遭受过度变形,特别是横梁和纵梁部分。保险杠组件的爆炸图如图2所示。

保险杠整体由六部分组成:1是厚度为1mm的保险杠横梁;2是前保险杠上厚度为1mm的内部加强筋;3是前保险杠齿顶板,厚度为1mm;4是保险杠的支撑底板,厚度为2mm;5是连接保险杠与纵梁的支架,厚度为2.5毫米;6是纵梁,厚度为2mm。

图2. 保险杠分解图

汽车的许多组件是由简单的金属薄板组成的,因此,壳单元法可以用来描述汽车在仿真过程中的变形程度。本文在保险杠模型中使用一点集成BT薄壳单元,单元尺寸为10 mmtimes;10 mm,单元数为21280,结点数为23470。刚性壳单元用于碰撞墙,以确保碰撞时不会发生变形。组件之间的连接方式主要是采用点焊连接。

2.3有限元模型的可靠性验证

为了保证计算的正确性,本文使用单元质量检查方法来验证该模型的可靠性。高宽比、限制扭曲角和极限角是单元质量检查研究的三个关键方面。ABAQUS中的网格模型具有验证功能,能够检查保险杠的网格质量,其检查结果可以清楚地显示单元模型的错误和警告。保险杠模型的网格检查结果如图3所示。保险杠和刚性墙的单元数量分别为19836和1444,没有错误单元。其中有5个单元警告,小于所有单元数量的0.1%,警告单元的位置没有出现在主应力区域,如图4所示。黄色和红色分别代表警告单元和错误单元,图4中显示没有错误单元,警告单元位于保险杠横梁的底部边缘。因此,可以认为网格质量是合格的,此保险杠模型可用于仿真计算。

图3. 网格质量检查结果

图4. 警告单元的位置

2.4材料型号选择

一般来说,车体所使用的大部分材料都是钢。根据文献[2],在分析汽车碰撞或面板冲压中,材料MAT24主要用于各向同性材料。因此,本文将刚性墙的材料设置为刚性材料MAT20,保险杠采用弹塑性材料MAT24制成。参数如下:

表1. 材

资料编号:[5486]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。