英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

乙炔低压气体渗碳过程–实验的动力学建模和CFD模拟进行强度研究

作者

Tsilla Bensabath, Hubert Monnier, Pierre-Alexandre Glaude

摘要

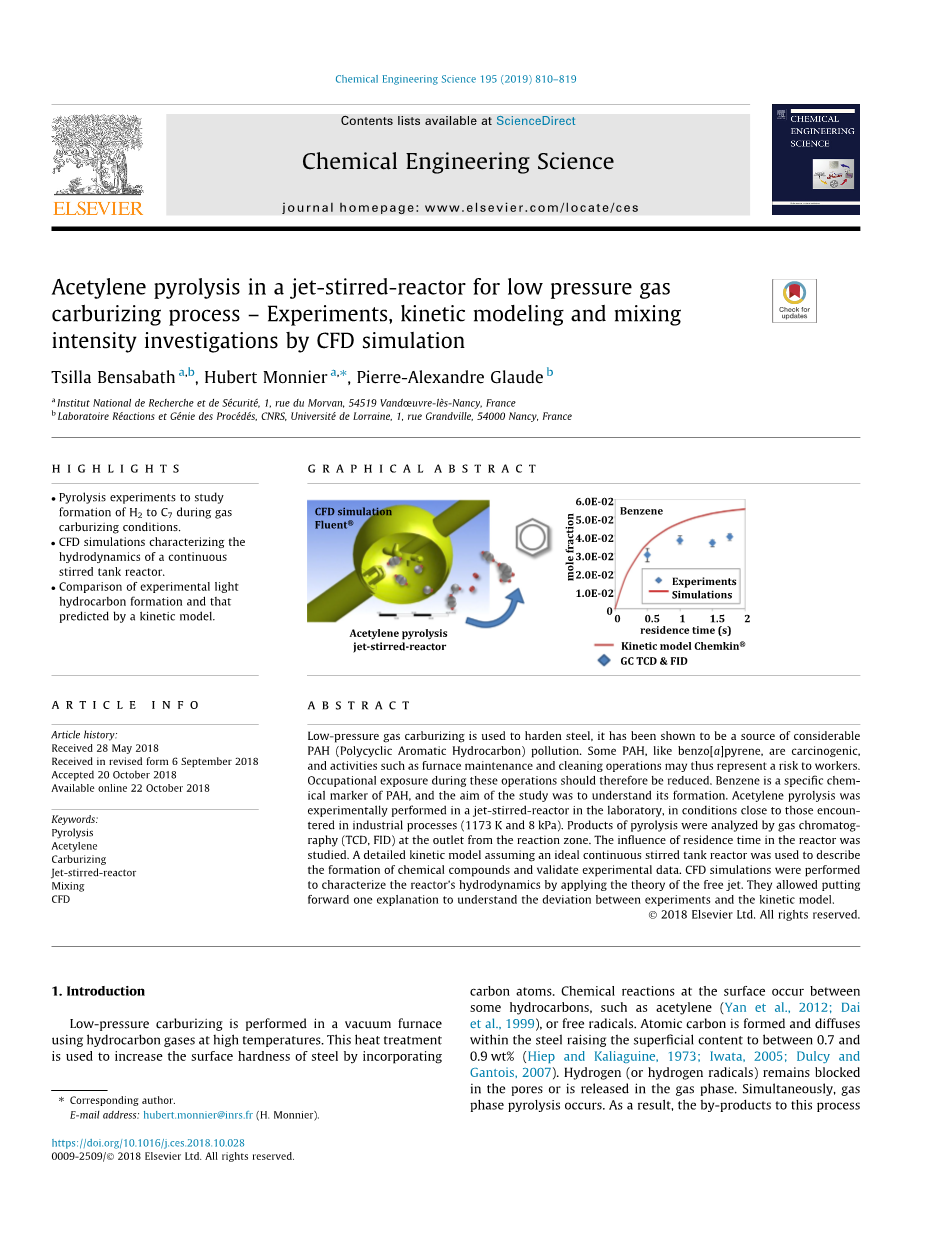

低压气体渗碳用于硬化钢,已证明是造成大量PAH(多环芳烃)污染的原因。某些PAH(如苯并a芘(Benzoapyrene))是致癌物质,因此诸如炉子维护和清洁操作之类的活动可能对工人构成风险,因此要减少这些操作中的接触。苯是PAH的特定化学标志物,该研究的目的是了解其形成。乙炔热解实验是在实验室的喷射搅拌反应器中进行的,条件接近于工业过程(1173 K和8 kPa)。在反应区出口通过气相色谱法(TCD,FID)分析热解产物。研究了反应器中停留时间的影响。假设理想的连续搅拌釜反应器的详细动力学模型用于描述化合物的形成并验证实验数据。通过应用自由射流理论进行了CFD仿真,以表征反应堆的流体动力学。他们希望提出一种解释来理解实验与动力学模型之间的偏差。

强调

热解实验研究气体渗碳条件下H2至C7的形成。

CFD模拟表征了连续搅拌釜反应器的流体动力学。

实验低碳烃形成与动力学模型预测的比较。

图形概要

关键词

热解,乙炔,渗碳,喷射搅拌反应器,混合,CDF

一、绪论

低压渗碳是在真空炉中使用高温的碳氢化合物气体进行的。这种热处理是用引入碳原子来提高钢的表面硬度。表面化学反应发生在某些碳氢化合物之间,例如乙炔(Yan等,2012; Dai等,1999)或自由基之间。原子碳形成并扩散到钢中,使表面含量提高到0.7至0.9 wt%(Hiep和Kaliaguine,1973; Iwata,2005; Dulcy和Gantois,2007)。氢(或氢自由基)保留在孔中或在气相中释放。同时,发生气相热解。结果,该过程的副产物包括多环芳烃(PAH),其中许多是致癌物质,例如苯并a芘(Benzoapyrene)(IARC,2012)。这些副产物主要在反应器的排气管或寒冷区域冷凝为烟灰或焦油(Champmartin等,2017)。在维护和清洁操作过程中,工人可能吸入或皮肤接触这些物质。

这项研究的目的是了解使用低压气体渗碳工艺时化合物形成的途径,以预防职业风险。这项工作表明在1173 K和8 kPa(渗碳过程中遇到的热解条件)下停留时间如何影响碳氢化合物(如苯)的形成,苯是PAH生成的致癌化学指标。

为了研究气体热解,实验室在喷气搅拌反应器JSR中进行了实验(Matras和Villermaux,1973; Rota等,1994; Herbinet等,2015; Hognona等,2018)。由于其球形和四个喷嘴,这种结构的主要优点是内部结构均匀,这使其被认为是完美搅拌的反应器。这个假设大大促进了JSR的建模。动力学模型已经开发,其结果可以与实验数据进行比较。

我们的实验是使用JSR进行的,最终通过其他地方发布的详细动力学模型获得的结果与我们的实验结果进行了比较(Bensabath等人,2016)。

但是,连续JSR内的理想流型可能仅对一定范围的过程条件有效。如果改变了工作条件(例如温度,压力或使用的化合物),则可以修改流体动力学条件(Herbinet和Dayma,2013年; Ayass等人,2016年)。因此,由于无效的假设,可以观察到实验结果与模型结果之间的差异。

因此,进行了计算流体动力学(CFD)仿真,以解释实验与动力学模型之间的偏差。目的是通过应用自由射流理论来表征反应堆的流体动力学特性(Commenge等,2006; Gavi等,2007; Adeosun and Lawal,2009; Kanaris和Mouza,2011; Woldemariam等,2016)。

二、材料和方法

2.1、喷射搅拌反应器特性

用于实验研究的JSR由一个球体和两个管道组成(图1)。球形是反应器,假定已完全搅拌。管道将乙炔输送到球体,并用于尽快清除产品,以防止管道中发生化学反应。为了减少化合物在管道中的停留时间并提高其速度,将乙炔和产物通过环形空间置换。高的表面积/体积比是环形区域,还允许将反应物预热到反应器温度,以避免温度不均匀性(Azay和Cocirc;me,1979年)。化学反应发生在球体中,在该球体中,气体通过四个方向从四个不同的方向注入,如图2所示。Hilgers和Boersma(2001)使用数值模拟来增强射流中的混合。他们将不可压缩射流的直接数值模拟与随机优化程序结合在一起。他们发现,相对于单独的螺旋致动,组合轴向和螺旋致动对射流混合的效率要高得多。这项工作证实了以90°角分开的四个喷嘴的特殊形状。

图1. JSR在装有四个喷嘴的炉子中的图片,该炉用于放置一块铁和两个带有环形空间的铁管和两个管道,用于进出口气体–石英由VERAL制造,法国科伦贝斯(Matras和Villermaux, 1973)。

图2. JSR的示意图,该支架配有用于放置要渗碳的铁片的支架–四个喷嘴成90°角分隔–出口喷嘴直径= 300 lm,球体积=100 mL,喷嘴面积= 0.07 平方毫米(Matras and Villermaux,1973)。

JSR的主体由石英制成,可在1173 K的温度下使用。为了研究渗碳过程,制作了一个石英支架,在反应器内部放置了一块铁。本文的渗碳处理将不在本文中讨论,但载体的存在会影响反应堆的流体力学。

已经在室温,大气压下以及在空气或氩气下研究了JSR的流体动力学(Herbinet and Dayma,2013; Ayass et al。,2016)。必须考虑三个流体动力学条件,以使其被视为完全搅拌的反应器(David和Matras,1975; Hinze和Van der Hegge Zijnen,1949)。

- 喷嘴出口处的射流必须是湍流的。结果是雷诺数的下限(公式(1),图3):

将满足以下不等式:

- 来自喷嘴的四个喷嘴必须混合球体内的所有流体。 此要求表示为与回收率有关的条件,并产生以下不平等现象:

图3. 喷嘴出口处的气锥图表示自由射流的假设(Hinze和Van der Hegge Zijnen,1949年)。

- 喷嘴出口处的气体速度必须保持低于声速,这取决于T和P。

A参数是受T和P影响的无量纲常数,可以通过应用自由射流的理论通过实验确定(Hinze和Van der Hegge Zijnen,1949年)。 该参数的特征是气体速度沿离开喷嘴的射流轴线的分布,取决于到喷嘴出口的距离和良好再循环所需的喷嘴直径(图3)。 如果满足(等式(5))中的标准,则认为射流是自由的:

Hinze和Van der Hegge Zijnen(1949)实验确定了方程。 (6)的条件在293 K,101.3 kPa的大气压下:

如果射流的张开角度为22°且xgt; 10d(等式(7))(Bush,1969),则可以简化这种情况。

截面上气体速度的积分给出了体积流量,并产生以下等式(等式(8))(Matras and Villermaux,1973):

因此,取决于T和P,A和Csound参数会发生变化,从而改变三个工作条件(Herbinet和Dayma,2013; Ayass等,2016)。 由于热解反应在高温,低压和无空气条件下发生,因此研究这些参数如何影响上述三个标准显得很重要。 另外,在这些条件下很难进行实验水动力测量。 因此,进行了CFD模拟以表征反应器的流体动力学,从而确认了在高温和真空压力下完美混合的假设。

2.2 实验装置

乙炔热解实验在图4所示的实验装置中进行。该装置包括进气口,反应室和在线气体分析系统。使用旋片泵(Edwards E1M18 Atex 3)达到低压(8 kPa),并通过电磁控制阀(MKS 0248A)和绝对压力传感器(MKS Baratronreg; 622B)进行控制。包含在气瓶(Air Liquide and Air Productsreg;)中,流量通过质量流量控制器(Brooksreg;SLA5850S)进行调节。氮气是一种惰性气体,用于从实验装置中排除空气,特别是氧气。一个控制器足以产生在64 NmL min-1和225 NmL min-1之间的乙炔流量,从而可以研究气体的停留时间(分别在1.75 s和0.5 s之间)的影响。将反应器在球体居中的情况下水平放置在管状三区域炉(Carbolitereg;HZS12/600)中。使用Swagelokreg;,Neycoreg;和Oerlikon Leybold Vacuum的挠性连接器将刚性Inoxreg;管道连接到石英零件。

图4.实验设置(加热挠曲;绝缘;T:温度传感器;P:压力传感器; FRC:质量流量控制器)–借助气相色谱仪对产品进行在线分析 真空泵,两个采样环和五个色谱柱(请参阅补充数据)。

通过气相色谱法(PerkinElmer,Clarus 580 GC,Antelia改编;在补充信息中进行描述)在线分析产品。 GC配备了两个采样环(Bensabath,2017)。在气体采样过程中,两个环路同时充满,这是通过位于GC下游的泵在真空下进行的。第一回路和色谱柱连接到热导检测器(TCD)以定量氢。第二个回路通向火焰离子化检测器(FID),以量化直至甲苯的碳氢化合物。在分析之前,

使用氮气活塞流压缩系统将采样环路中的压力调节至1.1 bar。该操作的目的是确保无论使用何种操作条件,所有分析中回路中的材料量均相同。

回路的体积和温度保持恒定。在分析开始时,将气体同时送入两个并联回路中。氢通过TCD进行定量,而FID允许形成甲烷,乙烯,乙炔,1,3-丁二烯,丙炔,乙烯基乙炔,苯和

甲苯。对于反应物,分析的准确性评估为10%,对于次要物种,评估的准确性为15%。

2.3 反应器的热均匀度

为了进行CFD模拟并避免使用能量方程,研究了反应器的热均匀度以评估等温假设。 为了确保已经进行了这些温度测量,以确定炉的设定点温度(三个温度)和反应器(和两个管道)温度之间的差距,图1和2。 分别为5和6。 之所以使用K型热电偶技术,是因为其在接近1173 K的高温下的精度优于Pt100。 传感器连接到ALHBORNreg;精密测量仪器。 大约在1173 K的设定温度与反应堆(球形和两根管道)之间的温度差小于1%,这是由于两个电阻上都放置了两个电阻

防止熔炉末端热损失。 因此,计算和实验假设JSR一方面是等温线,另一方面其温度等于炉子的设定点温度。

图5.在不同设定点温度下的纵向温度曲线–间隙小于1%。

图6.根据设定点炉的温度,进入JSR的几个温度(在四个喷嘴的中间)–间隙低于0.9%。

2.4 CFD模拟

CFD已成为预测各种应用中流动行为的有效工具,例如用于燃烧或热解的化学反应器。 在这里,只研究了反应堆的水动力行为。 设计了反应器。 施加的温度和绝对压力是在热解实验中测得的温度和绝对压力,用于生成动力学模型(Bensabath等人,2016)。 使用商业CFD代码模拟了JSR的3D模型。 所有的理论模拟都使用Workbench软件包进行; Design Modeler,Meshing和Fluentreg;用于基于有限体积执行计算方法(Patankar,1980)。计算模型中使用了RNG-k-e湍流模型来考虑湍流(Yakhot等,1992)。

在计算模型中使用了RNG-k-e湍流模型,同时考虑了层流和湍流(Gil和Mocek,2012; Patankar,1980)。 RNG-k-e湍流模型的选择取决于诸如计算量(计算时间)和流动中的物理条件等因素。确实,RNG-k-e模型的计算时间往往比标准k-e模型多10–15%,但它可以考虑湍流粘度,而已知k-e模型主要用于处理扩散现象(Ansys,2017年)。 RSM模型更合适,因为它使用了雷诺应力和平均流量之间的耦合。但是,与RNG-k-e模型(40%)相比,它需要更多的计算时间。因此选择了RNG-k-e模型。此外,RNG-k-e模型采用了“强化墙处理”,目的是提高喷嘴附近和墙附近区域的准确结果。

计算中考虑的气体量设计如图7所示。

在稳态下进行了模拟,以研究Hinze和Van der Hegge Zijnen的流体动力学条件(1949年)。由于计算时间有时很长,并且为了方便起见,缩短了入口和出口管道。除了减少计算时间外,对

几何形状允许仅在球体中研究流体动力学。在等温条件下且重力可忽略不计的情况下,对恒定密度的气体氮(假设不可压缩流体)进行了模拟。改变操作条件时,应考虑P和T对流体动态粘度和密度的影响。使用了连续性和动量守恒平衡方程,并在下面列出(Bird等人,1960年)。

连续性方程由下式给出:

使用了Navier-Stokes的简化公式:

为了

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[235669],资料为PDF文档或Word文档,PDF文档可免费转换为Word