英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

Engine Valve Train Dynamic Analysis using 1-D

Simulation Approach

Ajay Nain,Devendra Nene

(Tafe Motors and Tractors Limited,India)

摘要:为了减少发动机开发的时间和成本,使用了一种数值计算方法来评估气门机构系统。本文讨论了使用一维Ricardo Valdyn软件进行的柴油机配气机构(VT)系统的运动学和动力学分析的工作。目标是满足最佳的进、排气门正时要求,最大化气门打开面积和30%超速要求。建立配气机构模型,并输入分别从3-D模型和有限元分析中得到质量和刚度等数据。仿真模型用于预测气门弹跳速度,气门位移,凸轮从动件接触应力和摇臂中的应变。首先,进行运动学分析以研究气门运动特性(例如凸轮轮廓半径,挺杆接触偏心率等)的变化。此外,还进行了动力学分析以评估气门机构部件上的力和应力。详细讨论了凸轮挺杆接触应力,推杆上的屈曲载荷,弹簧颤动,弹簧力与惯性力之比,增速条件下的气门落座速度等的影响。优化后的凸轮型线和斜面,在气门落座速度和气门落座冲击力方面改善了气门整体的动力学特性。本文中描述的动力学振动已通过测量得到了充分验证。

四冲程内燃机(IC)的运行在很大程度上取决于其气门机构系统的性能。从早期开始,设计特性就已经发生了显著变化。考虑到低使用率和过度设计的零件通常是由于生锈而不是机械故障而失效的。随着内燃机的不断升级,它带来了更多的挑战,如更低的机械和摩擦损失、耐久性以及最近的噪音和振动。虽然发动机的尺寸和重量有所减小,但运行速度和负荷都有较大幅度的提高。新的先进气门机构变得更轻,承受更大的力。气门机构由大量的接触元件组成,其相互作用受多种耦合现象的控制。因此,需要建立详细的机构瞬态动力学模型来进行精确预测。

动力学模型应考虑多种物理现象之间的各种瞬态相互作用,如用于刚体运动的拉格朗日动力学方程和用于润滑接触的雷诺方程。这种方法要求求解多个零件的运动微分方程,所有接触件的雷诺方程和弹性方程。这些耦合方程应在时间和空间上同时求解。由这些方程组成的数学模型应通过实验测量加以验证。

由于惯性力的增加,会导致气门与凸轮分离的失效模式,所以气门正时和发动机额定转速的任何变化都需要对气门机构系统进行重新分析。

本文利用Ricardo-Valdyn软件对发动机配气机构动力学进行了仿真和优化,以满足新的加速段凸轮型线、凸轮工作段和高速运转的要求。

本课题的研究对象是一种插装式凸轮的配气机构,其组成部件为凸轮轴、凸轮从动件、推杆、摇臂、气门弹簧、保持架、夹头、气门和气门座。

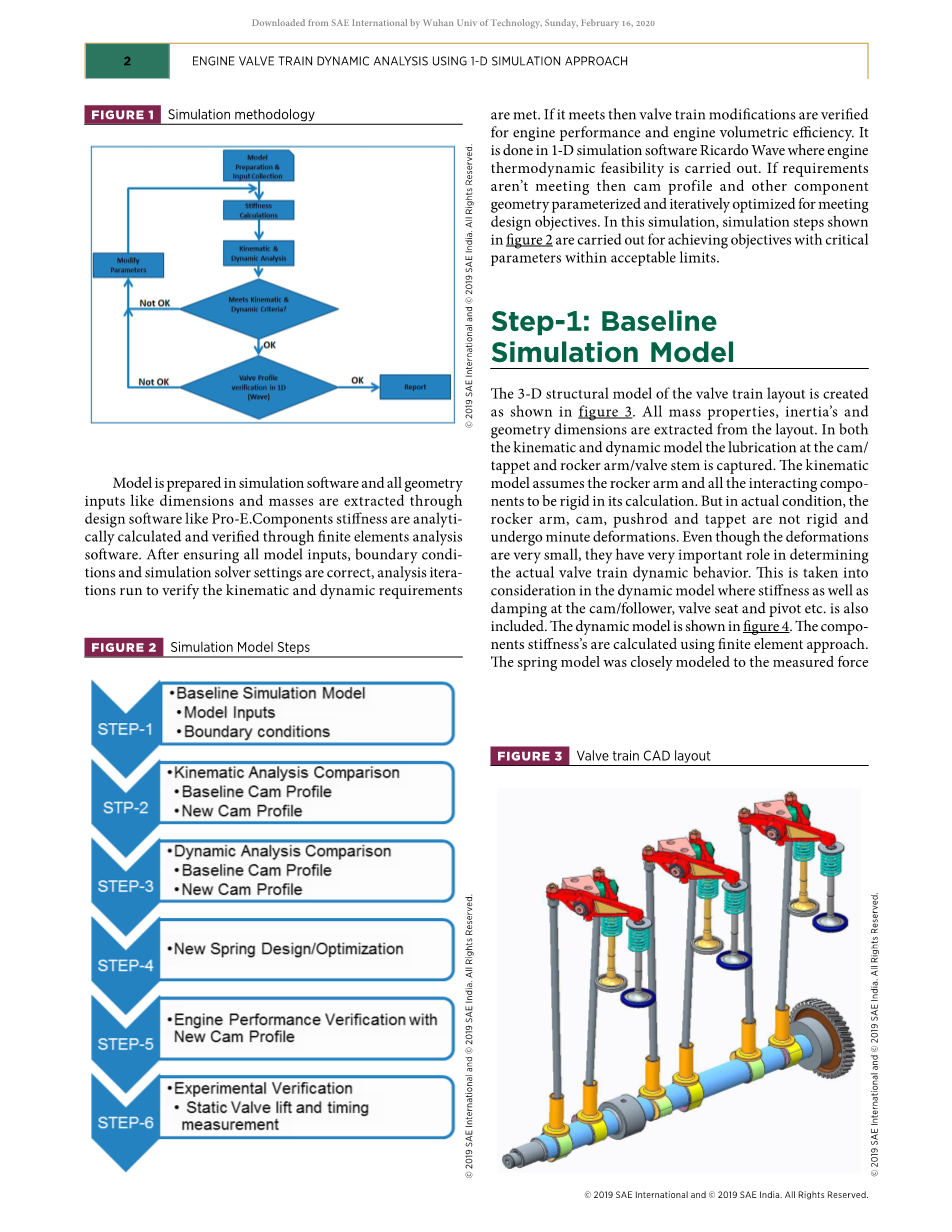

按照图1所示的模拟方法进行配气机构分析。

图1 仿真方法

首先,在仿真软件中建立模型,通过如Pro-E等设计软件提取尺寸、质量等几何输入。通过有限元分析软件对构件的刚度进行分析计算和验证。确保所有模型输入,边界条件和模拟求解器设置正确后,运行分析迭代以验证是否满足运动学和动力学要求。如果满足要求,则将验证气门机构的改装是否符合发动机性能和发动机容积效率。在一维数值模拟软件Ricardo-Wave中进行,验证了发动机热力学可行性。如果不能满足要求,则可以对凸轮型线和其他零部件几何参数化并迭代优化以满足设计目标。这个模拟中,为了实现关键参数在可接受范围内的目标,执行图2所示的模拟步骤。

图2 仿真模型步骤

1基线仿真模型

创建的配气机构三维结构模型布局如图3所示。所有的质量属性,惯性和几何尺寸都是从布局中提取出来的。从运动学和动力学两方面对凸轮/挺杆和摇臂/气门杆的润滑进行了描述。运动学模型假设摇臂和所有相互作用的部件在计算中是刚性的。但在实际工作中,摇臂、凸轮、推杆和挺杆都不是刚性的,而且会发生微小的变形。虽然变形很小,但它们对气门系统的实际动力学特性有非常重要的影响。在动力学模型中考虑了这一点,其中包括凸轮/从动件、阀座和枢轴等处的刚度和阻尼。动力学模型如图4所示。采用有限元法计算了构件的刚度。该弹簧模型受力位移数据与从弹簧制造商处获得实测数据的十分接近。将凸轮轴和摇臂建模为悬挂在枢轴刚度单元上的质量单元。气门杆和气门座采用单轴刚度建模气门、弹簧、固定器和夹头被建模为单个集总质量。气门杆和夹头的质量作为气门的平移质量。

图3 配气机构CAD布局

图4一维配气机构动力学仿真模型

1.1 配气机构固有频率

作为模型输入的初始检查点,对配气机构固有频率进行了估计,并与不同配气机构布置形式下的固有频率建立的范围进行了比较。

(1)

其中,: 配气机构固有频率(单位:周/min)

:配气机构总刚度(单位:N/mm)

:气门端有效质量(单位:kg)

刚度是通过计算总配气机构相对于作用力的挠度来估算的,被表示为:

(2)

其中,:配气机构总刚度(单位:N/mm)

:配气机构总挠度

:施加载荷(单位:N)

配气机构总挠度是单个配气机构部件挠度的总和。

2 配气机构系统运动学分析

最佳凸轮工作段是由发动机热力学分析决定的。研究了气门升程灵敏度对发动机性能的影响。结果表明,进气和排气系统较低的凸轮持续时间可提高发动机的整体性能。凸轮面积积分参数也同样重要。随着凸轮面积的增大,气门的速度和加速度也随之增大。凸轮面积积分与凸轮加速度、力等因素之间存在着折衷关系,本文采用多项式凸轮型线设计方法进行优化。这是通过将传统的多项式曲线分割成5个独立的多项式段,在每个段之间应用连续性约束和各种额外的设计参数,以给出足够的数学方程来求解多项式系数来实现的。每段的多项式方程的形式为:

(3)

其中,:气门升程

,,,,:多项式系数

:开始的角度

:每段的角度

优化分段长度和系数,提取满足相似区域积分和所需凸轮工作效果的最终凸轮型线。基准凸轮型线与优化或修改后的凸轮型线的对比分析见下一节。很明显,油膜的性能随着转速的增加而改善,因此从润滑的角度来看,最坏的情况是转速降低。在载荷作用下,由于惯性力的增加和弹簧力的减小,配气机构的动力学随速度的增加而恶化。所以,与被认为是额定转速的30%相比,这里两个发动机转速一个低,一个超速。由于进排气门系统的设计过程是相同的,本文只讨论了进气门系统的优化问题。

2.1气门速度和加速度

图5和图6分别显示了改进后的凸轮型线与现有基准凸轮型线在进气和排气方面的比较。气门升程曲线如图7所示,对于运动分析中的所有速度都是一样的。对于低速转速[1000转/分]和超速转速,气门速度和气门加速度模拟结果分别如图8、图9和图10、图11所示。这些数字表明,现有的凸轮型线是有噪声的,并导致两种转速下,气门的速度和加速度值突增。这对应避免的整体动力学特性是非常不利的。图11显示了修改后的凸轮型线产生较小的正加速度和几乎相同的负加速度,这是朝着更好的方向。

图5 进气凸轮型线比较

图6 排气凸轮型线比较

图7 1000rpm时的气门升程比较

图8 1000rpm时的气门速度比较

图9 超速转速下的气门速度比较

图10 1000rpm时的气门加速度比较

图11 超速转速下的气门加速度比较

2.2 凸轮曲率半径

考虑到凸轮-从动件接触面的压缩接触应力,凸轮曲率半径是一个重要的设计参数。为基准凸轮型线和修改后的凸轮型线导出的凸轮曲率半径如图12所示。修正后的凸轮型线在凸轮曲率半径上有了很大的改善,而基准线也有-ve值,这将在这些区域产生很高的接触应力。

图12 凸轮轮廓半径

对于在平面从动件上工作的凸轮,凸轮轮廓半径由下列关系式求得。

(4)

其中,:凸轮轮廓半径(单位:mm)

:凸轮基圆半径(单位:mm)

:从动件位移(单位:mm)

:从动件加速度(单位:mm/deg^2)

上述公式根据基圆半径、位移和加速度函数定义曲率半径。由于平面从动件的凸轮廓线半径不允许为负值,因此从该方程出发,建立了一个关系式来预测所需的最小基圆半径,以避免欠切。

低速和超速情况下的最小油膜厚度(MOFT)比较如图13和图14所示。较高转速条件改善了MOFT,但较低转速条件具有较低的值,如果在发动机耐久性评估过程中存在任何材料脱落情况,则应评估该值。

图13 1000rpm时的最小油膜厚度比较

图14 超速转速下的最小油膜厚度比较

2.3 凸轮挺杆接触线偏心

挺杆直径是关于偏心率、凸轮宽度和挺杆轴心与凸轮滚珠中心间的偏移量的函数。低速点和超速点的偏心率分别如图15和图16所示。因此,现有挺杆直径的计算和观察值大于“所需的最小挺杆直径”。偏心距和所需挺杆直径可通过以下关系估算:

公式(5)

(6)

其中,:偏心率

:瞬时挺杆速度

:凸轮轴角速度

:所需挺杆直径

:凸轮宽度

:凸轮中心相对于挺杆中心轴向偏移量

图15 1000rpm时的偏心率比较

图16 超速转速下的偏心率比较

2.4 凸轮挺杆接触应力分析

由于过度磨损,凸轮和挺杆接触处的高循环应力至关重要;然而,在任何点上的零应力意味着失去接触。对于给定的接触宽度和材料组合,接触应力取决于接触力与凸轮轮廓半径的比值。临界接触应力发生在半径通常较小而导致接触面积较小的凸轮轮廓的前端部分。凸轮表面的法向载荷包括惯性力、弹簧力和凸轮端部有效质量引起的载荷。随着转速的增加,凸轮-挺杆接触力在前端部分减小(由于负加速度)。对于给定的接触宽度和材料组合,接触应力取决于接触力与凸轮轮廓半径的比值。当弹簧力和惯性力叠加时,由于高速运行和加速而产生的接触力更大。在该凸轮截面中,凸轮轮廓半径过大,接触应力达不到临界值。因此,临界接触应力出现在半径通常很小的凸轮轮廓的前端部分。

在本节中,惯性力抵消弹簧力。凸轮挺杆的接触应力可用下列公式计算。

(7)

其中,:凸轮与挺杆的接触应力

:凸轮和挺杆之间的作用力

:凸轮和挺杆之间的接触宽度

:触点上凸轮轮廓的半径

:凸轮(E1)和挺杆材料(E2)之间的平均弹性模量

(8)

两种速度下基准凸轮型线的模拟结果表明,由于图17和图18所示的一些区域内的接触力变为零,凸轮和挺杆之间的接触间歇性丧失。两个速度点的修改凸轮型线,如图17和图18所示,在接触应力稍高的情况下表现出良好的改善。钢制凸轮轴和铸铁挺柱的最大接触应力在800mpa的设计极限内。

图17 1000rpm时凸轮/挺杆接触应力比较

图18 超速转速下凸轮/挺杆接触应力比较

2.5 凸轮扭矩

图19和图20分别比较了低速和超速情况下的凸轮扭矩。两种凸轮型线的低速点图具有相似性,但对超速点的凸轮扭矩要求有明显改善。

图19 1000rpm时的凸轮扭矩比较

图20 超速转速下的凸轮扭矩比较

3 配气机构系统动力学分析

运动学分析验证后,进行了动力学分析,以验证配气系统在计划的30%超速下的性能。考虑以下验收标准,以验证配气机构是否适合提高速度。

1.为了确保凸轮和挺杆始终保持接触,凸轮表面的力必须大于零。

2.为了满足接触处的磨损极限,对凸轮-挺杆接触应力和气门座速度进行了评估。

3.还验证了最薄弱环节(即推杆)上的屈曲载荷,以确保安全系数为2.5。

3.1动力学气门速度和加速度

由于配气机构部件惯性力弯曲力矩的动力学性,在运动分析过程中导出的几何配气机构升力可能会明显偏离。实际上,发动机的换气过程是由气门升程的动力学性和系统与气缸盖气门座等配套部件的接口的机械可靠性来控制的。将基准凸轮型线与修改型

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[235299],资料为PDF文档或Word文档,PDF文档可免费转换为Word