英语原文共 17 页

翻译

一、液压剪叉式升降平台升力计算与安全性分析

摘要:基于该结构,液压剪式升降平台可分为不同的组件模块。 根据其结构特征计算最大提升力,然后分析安全性。

关键词:液压剪叉式升降平台; 设计计算; 组件模块;

液压缸的最大推力

本文研究的液压剪叉式升降平台是SJPT系列-移动式液压升降平台SJPT10-8型号。该平台的主要机械部件包括平台,六个剪刀臂,底盘,五组内框架和外框架等部件。最大起升高度为8米; 提升能力为1000kg; 最大整体尺寸为长2330mmtimes;宽1500mmtimes;高2700mm;工作台尺寸为长1820mmtimes;宽1200mm;配合功率为2.2kw;总重量为2000kg【1】。

按照由液压缸推动的剪刀臂的数量,它可以分为三个基本组件组:一个促进剪刀臂的液压缸,一个促进两个剪刀臂的液压缸,一个促进三个剪刀的液压缸臂[2]。

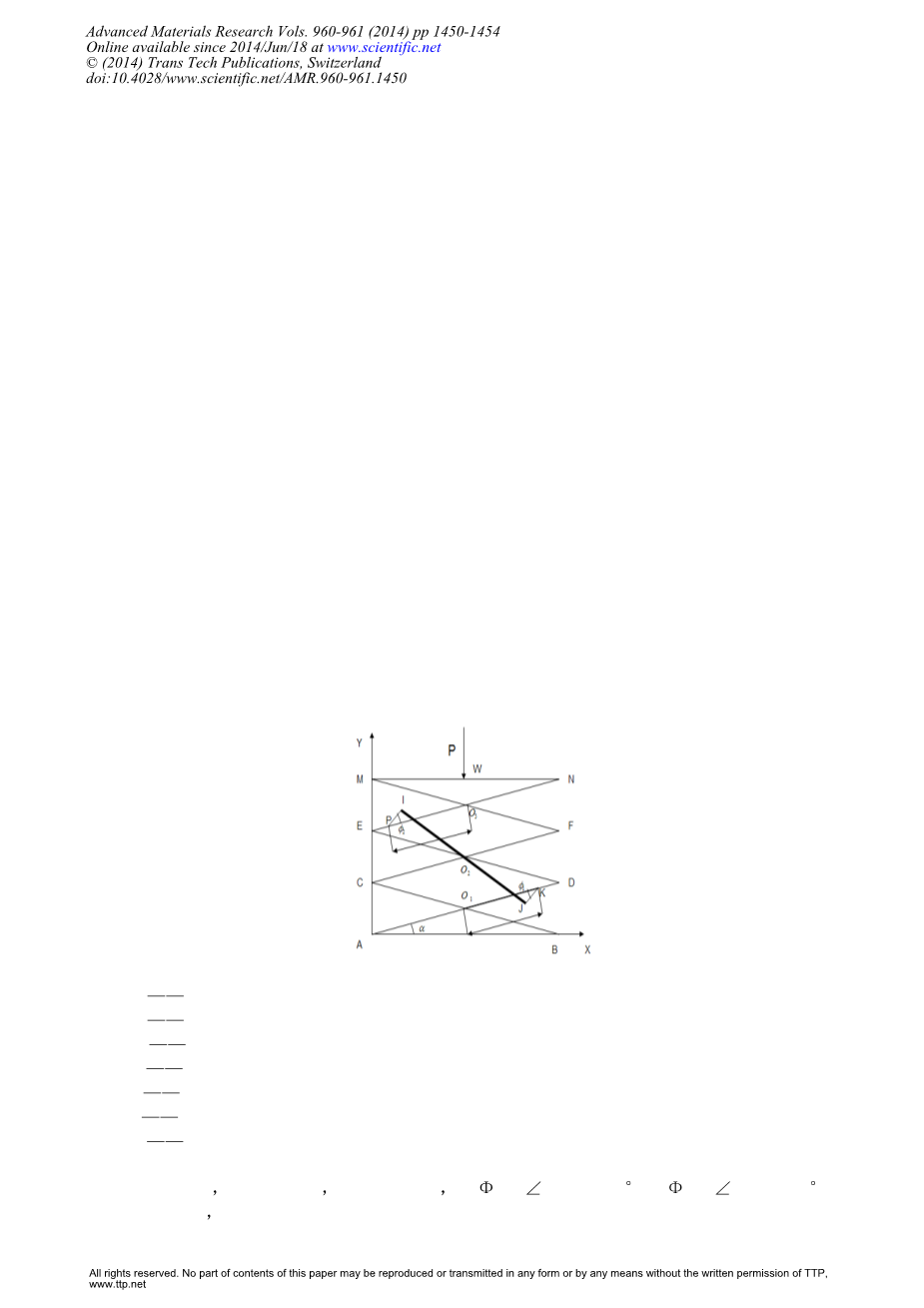

本文研究的液压剪叉式升降平台的基本部件组是一个促进三个剪刀臂的液压缸。结构图如图1所示。

图1液压剪叉式升降平台的结构图

l1 -下部液压缸吊耳的长度

l2 -上部液压缸吊耳的长度

K -下部液压缸吊耳的上端点

P -上部液压缸吊耳的下端点

J -下部液压缸吊耳的下端点

I -上部液压缸 吊耳的上端点

L -剪刀臂的销孔中心距离

在相同载荷下,液压剪式升降平台承受最大推力的位置是整个系统的最低位置,因此底部剪刀臂与水平面之间的角度alpha;取alpha;= 10°。

考虑到不同人员操作和工作负荷的实际工作条件,可能会出现偏差负荷问题,因此,计算和检查是根据单边重量进行的,因此在偏载情况下,液压升力所承受的负荷平台可以计算为:

(1)

在上面,P是平台的单边重量; P1是举重; P2是总重量:P1 = 1000kg,P2 = 2000kg,所以P = 1500kg。

这里,应用虚拟位移方法。

虚拟工作公式可以计算为:

(2)

分析表达式是:

(3)

因此,可以基于虚拟位移方法绘制单个液压缸所需的推力。首先,列出J点的坐标方程:

(4)

(5)

I点的坐标方程:

(6)

(7)

J点的坐标方程可分为:

(8)

(9)

I点的坐标方程可分为:

(10)

(11)

W点的坐标方程:

(12)

W点的坐标方程可以分为:

(13)

在I点,Y方向的虚位移与X方向的虚位移之间的角度可以标记为beta;; 在J点处,Y方向上的虚位移与X方向上的虚位移之间的角度可以标记为psi;

因此:

(14)

(15)

虚拟工作公式:

(16)

其中,当n = 1时,代表液压缸促进三个剪刀臂的情况; 当n = 2时,代表液压缸的情况促进六个剪刀臂;

根据该分析研究的实际情况,取n = 2。因此,可以更改虚拟工作公式:

(17)

化简为:

(18)

替换所有表达式:

(19)

替代相关数据:tanbeta;= -22.786°

那么,同样

将相关数据代入,可以得出最大推力F:34282N。

液压剪叉式升降平台铰接部应力分析

因此,考虑到分析是液压剪叉式升降平台的初始位置处的瞬时状态,该问题可以简化为解决静态平衡系统中的应力分析的问题。因此,剪刀臂力模型可以相应简化:不考虑惯性力,偏置载荷以及液压缸重量的影响。对于这种型号的液压缸推动三个剪刀臂,铰链接头大多数底部剪刀臂具有最大的力。所以计算应该从下一个级别开始。如果它满足其他强度的稳定性和刚性要求,其他层必然满足要求。如图2和图3所示。

图2:底部剪刀臂BC的力图

图3:底部剪刀臂AD的力图

单侧剪刀臂的分析

(20)

(21)

BC的平衡方程:

X方向力的平衡方程

(22)

Y方向力的平衡方程

(23)

现在来看c点:

(24)

列出AD的平衡方程

X方向力的平衡方程:

(25)

Y方向力的平衡方程

(26)

现在来看O点:

(27)

解方程(20-27)可得

液压剪式升降平台液压缸活塞稳定性分析

根据液压缸行程和实际工况等条件,本文选择的型号为CDL1MP5:AL-40phi;-125mm; 材质为45钢; 活塞杆直径d = 70mm;活塞杆长度l = 1132mm; 液压缸长1089mm; 最大承受力Fmax = 13.413KN ; 弹性模量E = 210GPa; 比例极限psigma;= 280MPa; 屈服极限ssigma;= 350MPa。

计算灵活性。活塞杆可简化为杆,其一端固定而另一端铰接,因此长度系数mu;= 2。

因为活塞杆的横截面是圆形的,所以

(28)

因此灵活性

(29)

其中,-活塞杆长度

-活塞杆直径

-灵活性

由公式,可以绘制临界灵活性

因此活塞杆活塞杆的弹性更大,所以可以使用欧拉公式,计算临界力:

(30)

关键负载是:

(31)

因此活塞杆的稳定性能够满足要求,从而在一定程度上保证了升降平台运动的稳定性.

结论:SJPT10-8型最大推力34282 N的液压升降平台,SJPT10-8型材料也能满足应用需求

二、识别和表征防抱死制动系统中的液压单元

摘要:本文确定了在增速模式和减速模式下防抱死制动系统液压单元的单输入单输出线性最小模型。增速模式和减速模式的输入变量和输出变量分别是主缸压力和制动钳压力。在模型识别过程中,通过引入一种改变电磁阀和电磁阀的状态的新方法设计激励信号,并产生不同的工作模式。结果表明,激励信号持续激励一定的顺序并覆盖系统的带宽。在这项研究中,结构模型(输出误差模型,具有外生输入模型的自回归模型,具有外生输入模型的自回归移动平均值和框Jenkins模型)通过使用测试汽车的实验数据并使用普通最小二乘法和预测误差法来识别增加模式和减少模式。通过与实验结果的比较验证模型结果,给出了测试汽车中液压单元的增加模式和减小模式的最佳模型。

关键词:防抱死制动系统,液压单元,模型识别,输入设计

收到日期:2015年5月4日; 接受日期:2015年9月16日

介绍

防滑制动系统是众所周知的主动安全设备,可确保车辆稳定性,转向能力和制动时的最大可能减速度。 铁路车厢采用车轮防滑装置,其功能类似于汽车的防抱死制动系统(ABS)1.制动时的滑移率定义为

其中是滑移率,是车辆的纵向速度,是车轮的角速度,是车轮的滚动半径。当车轮的线速度等于纵向速度时,滑移率为零,当车轮锁定时,滑移率等于1(= 0)。

汽车或火车车厢中的车轮防滑系统通过将滑移率保持在适当的范围内来利用最大可用的附着系数1。已经设计并使用了多个控制器用于ABS以在制动期间获得最大粘附力2-10。这些方法中的大多数需要全车状态的信息11,车辆的绝对纵向速度12,13,车轮的制动压力14,表面状态的类型15和制动执行器16。

ABS采用液压单元和电磁液压阀(电磁阀(SSV)和电磁阀排放阀(SDV))作为制动执行器,以在防抱死操作期间调节制动压力。在ABS的操作期间,轮缸中的制动压力可以增加,减小或保持恒定。打开或关闭液压阀17所需的时间以及增加或减少压力所需的时间段会影响制动率。因此,很明显ABS中液压单元的精确建模是一个重要问题。

在过去的三十年中,许多研究已经模拟了制动系统的车轮滑移控制17-29。Khan等人18开发了一种用于车辆制动系统的分析动力学模型。他们通过测试制动系统的实验室设置验证了建模结果,并将结果与计算机控制的制动系统进行了比较。他们使用一系列在包含林肯城市汽车全尺寸制动子系统的测试装置上进行的识别实验,确定了传统制动系统的一阶非线性模型。 在识别实验期间,制动踏板上的输入力被认为是输入变量,并且主缸输出处的管线压力被认为是输出变量。

Gerdes和Hedrick20解决了真空助推器的非线性物理建模问题,并为其推导了降阶模型。他们使用实验结果来验证物理建模的结果,并考虑模型中的合理简化。Ozdalyan和Blundell21使用Adams软件来建模和仿真ABS的性能。他们的研究使用单轮模型进行,该模型中使用的实验数据来自标致605前悬架系统的测试。

Choi和Cho23为制动系统中的电磁阀提供了动态模型,并设计了一个使用脉冲宽度调制(PWM)控制制动过程中滑移的滑模控制器。Wu和Shih17模拟并模拟了ABS的控制。 他们使用物理定律推导出液压调节器的非线性数学模型,然后用它来模拟紧急制动。 他们还设计并测试了两种类型的滑动模式控制器,用于在制动期间防滑:一种使用PWM,另一种使用开关控制。

Denny25分析了ABS的非线性动力学。 他没有考虑制动系统部件的动态模型,而是根据摩擦特性参

资料编号:[3632]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。