英语原文共 20 页

内燃机连杆失效形式及其在传统和先进设计方法中的区别

A.Strozzi, A.Baldini, M.Giacopini, E.Bertocchi, S.Mantovani

意大利摩德纳大学,“恩佐法拉利”工程部

摘 要

分析了内燃机连杆的几种典型和非典型的失效情况下的应力分布。利用传统的计算、更先进的分析方法和有限元(FE)分析解释了连杆产生裂纹的原因。通过分别处理连杆的构成部分,即连杆杆身、连杆小头和连杆大头,得到了连杆的故障清单。

关键词:连杆;曲柄;连杆小头;连杆大头;失效;屈曲;疲劳;腐蚀疲劳;气蚀

1.导言

连杆是内燃机中最重要的部件之一。它的两端形似两只眼睛,上端被称为连杆小头,下端被称为连杆大头,两端由梁状杆身连接。连杆小头通过活塞销与活塞组相连,而连杆大头则安装在曲柄的曲柄销上。连杆的作用是将活塞的往复直线运动转化为曲轴的旋转运动。

作为发动机的一部分,连杆承受着高周疲劳载荷。必须考虑气体力和惯性力对连杆的作用。连杆必须有足够的强度承受外部载荷,有足够的刚度以保证与活塞销和曲柄销的正确配合。同时,连杆质量应该尽量小,尽可能减少连杆由于高速运动而产生的惯性力。特别地,连杆的某一部分可被视为交变质量,从而直接影响交变力的最大值。因此,必须特别注意连杆的设计过程。连杆优化通常采用解析法和数值法[1-4]。

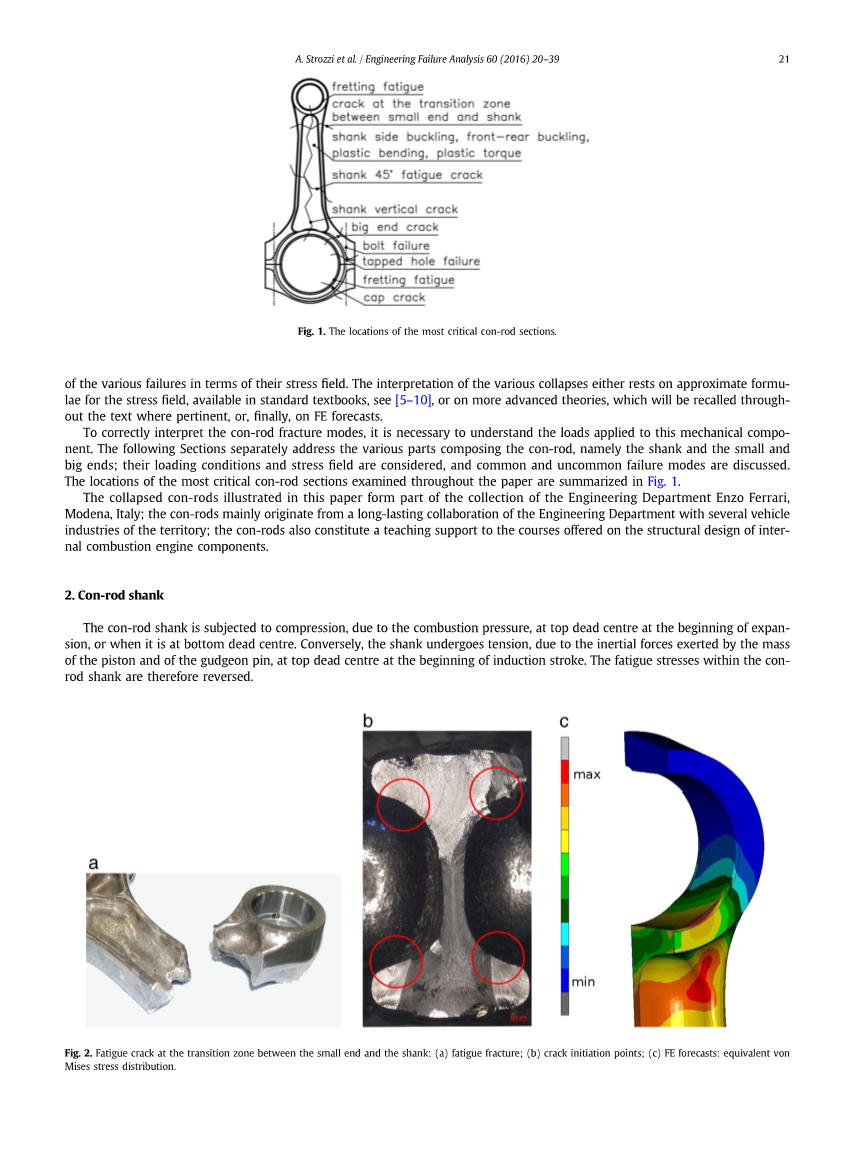

图1.1 连杆最关键部位的分布图

连杆断裂是发动机发生灾难性故障的最常见原因之一。本文介绍了内燃机连杆的几种典型和非典型的失效形式,并从应力分布的角度对各种失效形式进行了分析。对连杆各种失效形式的分析要么基于可在标准教科书中找到的压力场的近似公式,见[5–10];要么基于更先进的理论,这些理论将通过相关的论文或根据有限元分析进行说明阐释。

为了正确解释连杆的断裂原因,有必要了解施加在连杆上的外部载荷。以下各节分别介绍了构成连杆的各部分,即杆身、小头和大头;分析了它们的载荷条件和应力场,并讨论了它们常见和不常见的失效形式。图1.1总结了本文所分析的连杆的最关键位置。

本文中所展示的断裂的连杆来源于意大利摩德纳Enzo Ferrari工程部收藏品中的一部分;这些连杆主要来源于此工程部与该地区多个汽车公司的长期合作项目;同时,这些连杆也用于内燃机部件结构设计的教学。

2.连杆杆身

由于燃烧压力的作用,当活塞处在膨胀冲程开始时的上止点,或处在膨胀结束时的下止点时,连杆杆身受到压缩。与之相反,由于活塞组和活塞销的质量所带来的惯性力,当活塞处在进气冲程开始的上止点时,连杆杆身受到拉伸。因此,连杆在工作中承受着方向相反的疲劳应力。

图 2.1 小端与连杆杆身过渡区的疲劳裂纹:(a)疲劳断裂;(b)裂纹生成点;(c)有限元预测:等效冯米思应力分布

由于燃烧压力产生的压缩力和惯性拉伸力可以用传统方法估算,例如[5–11]。图2.1(a)展示了小头和连杆杆身过渡区的常见疲劳裂纹,参见图1.1连杆关键部位。特别地,图2.1(b)展示了四个裂纹起始点,从而证明了正常负荷是造成这种疲劳断裂的主要原因。图2.1(c)显示了膨胀冲程开始时活塞位于上止点处连杆等效冯米思应力分布的有限元分析云图。根据有限元分析云图,连杆上最大应力值出现的位置与裂纹起始点完全吻合。参考文献[12]中的图-1和图-2也指明了连杆杆身和大头之间过渡区的一类相似疲劳失效问题。连杆小头和大头的几何结构和连杆杆身的几何结构都有很大的不同,一方面连杆小头和大头都是环形结构,而另一方面连杆杆身的结构是梁结构,它们的应力分布不容易匹配,应力分布不均即标志着应力集中的开始,参见文献[9]。在文献[1,13]中报告了对连杆杆身的有限元研究,特别是对连杆小头和连杆杆身之间过渡区的有限元研究,并在文献[14]中对该区域采用的开槽的影响进行了数值分析。在文献[15,16]中,对连杆杆身和连杆大头之间的过渡部分的几何结构进行了优化。在文献[17,18]中,报告了不同位置的各种连杆杆身失效形式。

除了上述普通加载条件外,连杆也可能由于过大的压缩载荷而失效,详情见图1.1和图2.2(a)和(b)。

图 2.2 欧拉式连杆失效:(a)侧弯;(b)前后弯曲;(c)严重弯曲和(d)塑性扭矩

上述情况通常发生在活塞运行被气缸卡滞或冷却液泄漏进入燃烧室时。这种失效模式通常被称为欧拉型破坏,虽然图2.2的破坏是塑性的,但是欧拉理论是纯弹性的。特别地,图2.2(a)展示了连杆杆身的侧弯,而图2.2(b)展示了连杆杆身前后弯曲。在文献[19,20]中,给出了连杆屈曲失效的理论分析结果和实验结果。图2.2(c)显示了连杆的严重性屈曲。由于发动机的整体性崩溃,连杆杆身已经塑性地弯曲成完全性的折叠。文献[21]的图-1展示了具有类似弯曲形式的连杆。图2.2(d)展示了一个受塑性扭矩作用的连杆,但是其弯曲屈服并不明显。这是一种不同寻常的失效模式,因为很难想象哪种可能的载荷在产生实质性扭矩的同时不引起连杆弯曲。假设活塞裙或缸套损坏,活塞和缸套之间的反作用力相对于连杆运动平面的不一致,可以解释这种连杆塑性扭矩。

图2.3(a)描述了一个崩溃的赛车发动机连杆。连杆杆身出现的不寻常的45°疲劳裂纹,可参见图-1,这种情况可归因于扭转振动和共振条件。根据文献[22],共振条件会在发动机临界速度高达18000转/分时出现。在共振条件下,系统的激励源可能导致曲轴发生扭转偏移,从而使连杆大头孔轴线与主轴颈轴线之间的偏差[23]。连杆总成扭转振动可能会使活塞和气门边缘发生碰撞,而这是不被允许的,详见图2.3(b)。

图 2.3 连杆柄出现异常的45°疲劳裂纹(a);由于连杆扭转变形,活塞与气门之间发生碰撞(b)

图2.4(a)展示了铝质连杆中的异常疲劳失效,详情也可参见图-1,在此情况中压缩力使连杆竖直地开裂,从而将整个连杆竖直地分裂成两部分。

值得注意的是,在图2.4(a)中,小头孔和连杆杆身过渡区并非传统结构,因为它的杆身侧面与小头外围相切,见文献[24]的图2.5(d),而传统比例要求连杆杆身宽w与小头外半径r0之间的比值在3/2和4/3之间[24]。连杆小头和活塞销之间的挤压会产生显著的压缩应力,这种挤压是由沿小头孔和活塞销配合面分布的压缩载荷造成的;由于这种独特的几何结构,这种挤压会在小头孔周向上产生很高的拉伸应力sigma;c,图2.4(b)。图2.4(c)给出了两个连杆的平面有限元分析结果,显示了不同的w/r0比下应力的分布情况,即w/r0=2和w/r0=3/2。

通过完全去除相应部位的材料(见文献[25]),定性地模拟了由于凹槽而增加形变能力的连杆杆身,并模拟了垂直于小头孔轴线的连杆对称面的横向偏移。对于所分析的两种几何结构,A点和B点处的周向应力均为拉伸应力;B点处的应力在两种情况下相似,而W/R0=2的几何结构,A点处的应力要高得多,因此在连杆设计中要避免图2.4(a)的几何结构。

连杆杆身可以是I形的(凹槽在正面)或H形的(凹槽在侧面)。在F1中,目前使用的连杆同时具有正面的和侧面的凹槽。在文献[26]第488页中,对这两种几何结构在不同方面进行了比较。本文特别讨论了两种几何结构对活塞销与小头孔接触表面轴向压力分布的影响,见图2.5。

图 2.4 一类铝连杆的异常失效:(a)连杆宽度小头直径比对连杆小头应力分布的影响;(b)周向拉应力sigma;c;(c)等效冯米思应力分布云图

图 2.5 连杆杆身几何形状对活塞销和小头孔接触表面压力峰值的影响:(a)I形连杆;(b)H形连杆

活塞销因承受活塞传递的燃烧压力而弯曲,这种弯曲会在活塞销和小头孔接触表面产生较高的接触应力。如果连杆杆身为I形,则凹槽的存在会增加连杆杆身工作区域的变形能力以改善其对活塞销的支撑作用。由于这些工作区域具有很好的变形能力,因此接触压力在轴向上分布得比较均匀,并且轴向接触压力峰值受到限制。相反,如果连杆杆身为H形,则支撑活塞销的工作区域变形能力差,因此接触压力分布不均匀,轴向接触压力峰值较高。

图2.6比较了存在凹槽(I形)或不存在凹槽(H形)的情况下,活塞销与小头接触表面之间的平面有限元分析结果。对于I形连杆,活塞销与小头接触面的轴向向接触压力峰值明显减小,两种情况下的总压力相同。

图 2.6 活塞销与小头孔接触压力的平面有限元分析:(a)等效冯米思应力分布云图;(b)接触压力分布

工作区域

开槽

图 2.7 连杆小头的特性:(a)拉力的应力流;(b)压力的应力流;(c)润滑孔的可能位置;(d)沿小头孔的周向应变和应力

在一些高性能的H形连杆中,增加了一个小的前部凹槽,以增加支撑活塞销的杆身区域的变形能力,参见下面的图3.5(b)。

3.连杆小头

当活塞处于膨胀冲程上止点连杆受到压缩时,或者当活塞在膨胀冲程下止点连杆受到压缩时,活塞销和曲柄销弧形接触表面压缩连杆小头和大头,而这些接触表面紧贴在连杆杆身上,因此这些接触表面实际上不会变形,同时也使压缩载荷直接转移到连杆杆身上,而不会对小头孔和大头孔施加明显的应力。相反,在进气冲程开始时,大小头孔承受活塞和活塞销质量产生的惯性力所施加的拉伸载荷。因此,连杆孔内的疲劳应力是交变的,例如文献[8]。

在文献[27]中,对可用于预测小头孔应力分布的近似公式进行了验证;这些公式是解释连杆小头失效的基础。

图2.7(a)和(b)定性地显示了连杆小头内的应力流,该应力流是由小头与活塞销的接触压力P推动的。特别是,图2.7(a)显示了进气行程开始时连杆小头内的应力流,此时,活塞销沿不靠近连杆杆身的接触弧面拉伸连杆小头。连杆小头孔应力很大,应力最大值落在A点,即小头孔内侧。相反,图2.7(b)描述了膨胀行程开始时或膨胀行程结束时的情况。在这种情况下,活塞销和小头孔之间的接触表面与连杆杆身相连,小头孔几乎没有负载。

图3.1(a)显示了处在拉伸力下的连杆小头内的平面光弹性应力情况。结果表明,拉伸力导致了连杆小头孔的高应力,并指出最大应力发生在小头孔侧面。图3.1(b)的三维有限元分析验证了光弹性测量的结果。

图3.1 受拉情况下连杆小头的应力分布:(a)平面光弹性测量;(b)三维有限元分析,最大主应力分布

图2.7(c)收集了各个位置的润滑孔,根据应力分布讨论出最有利的油孔位置。位置B是最传统的油孔位置解决方案,见图3.2(a)。位置c和e可通过进气冲程开始时连杆小头的椭圆化来验证,其特征是沿小头孔的周向应变和应力改变了它们的符号,因此在E和E这四个点附近负载变为0,如图2.7(d)和文献[28]。为了将润滑孔布置在这些几乎没有负载的区域,避免应力集中的发生,详见图3.2(b)和(c)。F点处的油道用来收集来自曲轴的加压润滑油。D点位于小头孔内侧,此处存在很高的应力,见图2.7(a),因此润滑油孔不应放置在该处。图3.2(d)却给出了一个上述规则无法解释的例子。

图3.2 连杆小头润滑孔的可能位置:(a)0°位置;(b)45°位置;(c)135°位置;(d)90°位置;(e)与连杆纵轴成180°位置

尽管相关文献中可用于预测小头应力分布的近似公式[27]目前已用于连杆小头的初步设计,但它们不考虑小头孔和活塞销圆周之间初始间隙的影响。这一方面将在下面一节进行讨论。另一个困难的问题是如何正确选择小头孔和衬套之间的配合,以防止出现不希望的衬套松动;这一方面将在第3.2节中进行讨论。最后,第3.3节将讨论连杆小头的微动磨损疲劳故障。

3.1 连杆小头孔与活塞销外围初始间隙的影响

为了避免卡死,在连杆小头孔和活塞销之间引入了间隙。初始径向间隙通常取活塞销半径的0.0008–0.003倍[24]。

由于接触程度随着施加的载荷增加而增加,因此该接触被归为渐进性接触。因此,这类接触问题是非线性的。所以,针对各种应用载荷和初始间隙的组合,要得到一份说明连杆小头内部应力增加的示意图(相对于精确的参考配置)是一项艰巨的计算任务。

在文献[29]中,对于如何在存在初始间隙的情况下把活塞销插入到无限平板上的钻孔中,研究人员取得了突破。这种几何形状类似于连杆小头和活塞销之间的接触。研究表明,接触弧形区域的范围取决于载荷与间隙的比值;因此,上述比值可作为一个单一变量来处理。此外,在上述比例相同的两种几何结构中,应力分布情况没有发生变化。

在文献[30]中,已经表明,上述特性也适用于有限尺寸的平板。销耳连接和销孔接触均属于此类。

为了验证上述分析预测,专门进行了一项光弹性分析。如图3.3,分析考虑了两个具有相同标称几何结构的销耳连接。施加在第一个连接件上的载荷为196.2N,初始径向间隙为0.5mm,如图3.3(a);施加在第二个连接件上的载荷为392.4N,初始径向间隙为1.0mm,如图3.3(b);两种情况下施加的载荷与径向间隙之比相同。令人兴奋的是,图3.3(a)和(b)的光弹性图案非常相似。

图 3.3 销耳连接的光弹性分析:(a)施加载荷196.2 N,初始径向间隙等于0.5 mm;(b)施加载荷392.4 N,初始径向间隙等于1.0 mm

之前已经观察到,接触弧形区域的范围取决于载荷和间隙之间的比值,而不是它们各自单个的值。由于独立变量的数量减少了一个,因此可以编制不同几何结构的连杆小头的应力集中与载荷间隙比的关系图表。这些设计图表已在文献[24]中编制完成,(另可见文献[31])。

资料编号:[3620]