英语原文共 8 页

用于船舶推进装置整体仿真的建模方法

摘要:本文提出了一种用于船舶推进装置整体仿真的建模方法。本文采用带有微分方程的发动机曲轴和涡轮增压器轴转速循环均值模型,对船舶主发动机进行了建模。利用功率平衡及其效率对船舶轴系进行建模。为了计算螺旋桨推力和扭矩,采用了瓦赫宁根B型螺旋桨的多项式。此外,还利用描述船舶浪涌动力学的微分方程计算船舶的速度和纵轴运动。利用MATLAB Simulinkreg;计算环境实现并求解了船舶推进装置模型的数学方程。将该模型应用于某商船推进装置在不同工况下的仿真,并给出了仿真结果。

关键词:船舶推进装置,船舶柴油发动机,仿真模拟,MATLAB Simulink

1 介绍

目前,船舶推进装置各部件的仿真对于更好地理解船舶推进装置的物理过程以及各子系统之间的相互作用起着重要的作用。此外,仿真还可以通过初步测试备选设计方案,或评估推进装置子系统控制方案,促进船舶动力装置部件的开发和优化过程。

整个推进装置子系统设计过程中使用的仿真工具可能具有不同的复杂性。循环均值模型用于快速瞬态电站性能评估、涉及部件间相互作用的评估以及发动机控制系统开发[1,2]。零维和一维模型用于发动机部件内部热力学和流动动力学过程的更详细的建模。三维(CFD或有限元)模型[6]用于开发、研究或优化动力装置部件的设计,其中演化过程发生在三维空间(如发动机燃烧室设计、螺旋桨设计等)。

这项工作的目的是提出一个全面的,并且易于处理的工具对整个船舶推进装置进行仿真,以便对各种设计方案进行初步试验,研究各部件与主机控制方案之间的相互作用以及螺旋桨螺距控制。在此基础上,完成了在MATLAB Simulinkreg;计算环境下实现的船舶整体推进系统的数学建模。采用循环均值模型方法,结合微分方程对船舶主发动机曲轴转速和增压器轴转速进行了建模。为了计算各种发动机参数,考虑了发动机部件的热力学和流动动力学过程。在计算发动机轴转速时,还考虑了推进装置轴系的角动量守恒和能量平衡以及轴系的效率。利用瓦赫宁根B型螺旋桨的多项式计算螺旋桨的转矩和推力。利用船舶纵摇动力学导出的微分方程,计算了船舶纵向运动和速度。将所研制的仿真工具应用于某商船推进装置的仿真,给出了船舶和推进装置的运行参数。

2 推进装置描述

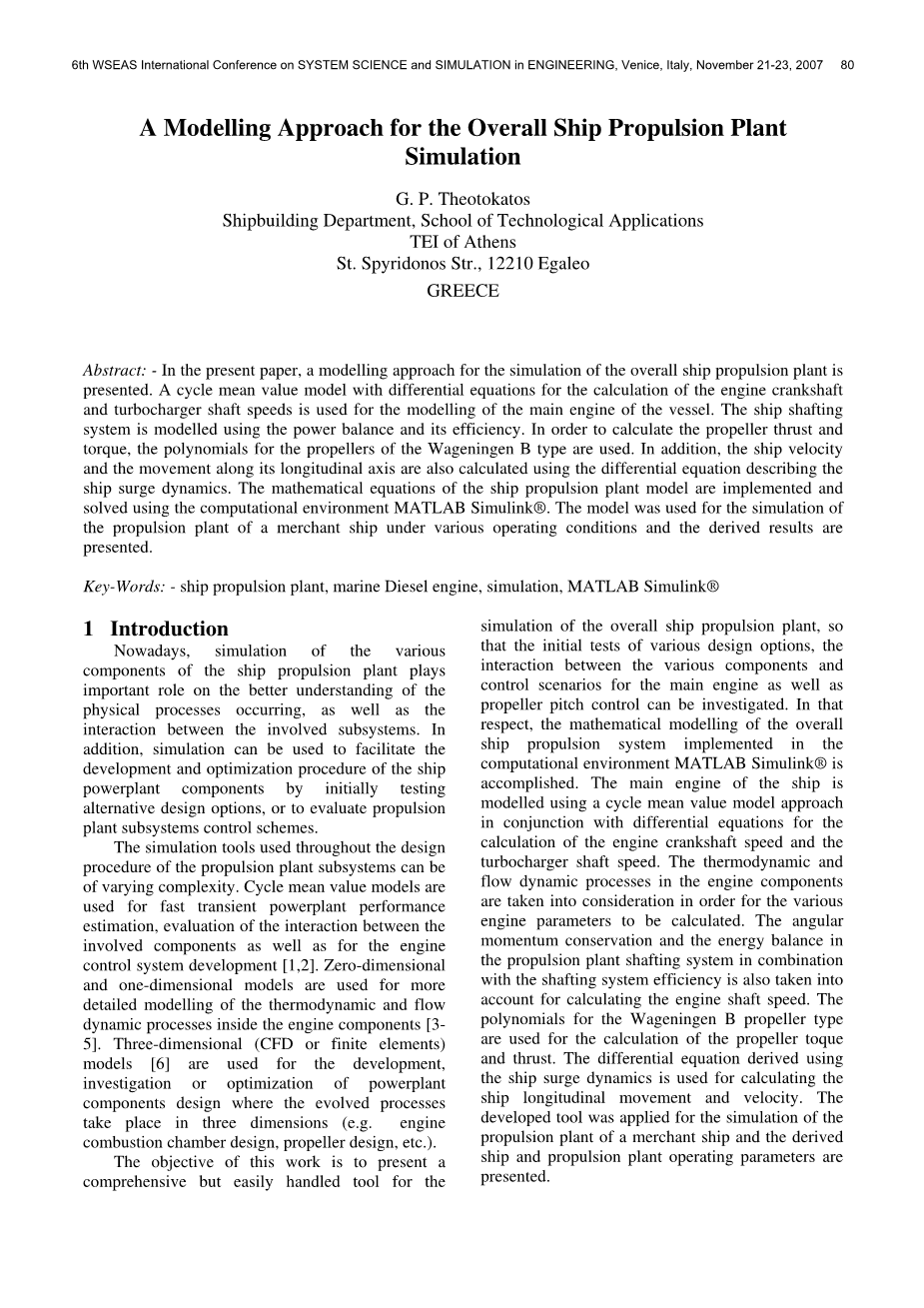

现代商船的典型推进装置如图1所示,由主船用柴油机、轴系和螺旋桨组成。

图1: 船舶推进装置示意图

主机可为大功率装置的二冲程式或低功率装置的四冲程式[7,8]。在这两种情况下,发动机都由一个或多个涡轮增压器单元进行涡轮增压,从而使发动机产生的功率最大化。发动机涡轮增压系统由涡轮增压器单元与发动机进排气歧管[9]组合而成。涡轮增压器由离心式压缩机和连接在公共轴上的向心或轴流式涡轮组成。

发动机的废气在涡轮中膨胀,从而产生功,功又被用来压缩空气。因此,发动机进气歧管中空气的密度和压力增加。因而,进入发动机气缸的空气量更大,允许燃烧更多的燃料;从而使得发动机在不增加发动机尺寸的情况下产生更多的动力。

轴系由连接轴和轴承组成。对于主发动机为四冲程的情况,在发动机曲轴和传动轴之间连接一个齿轮箱。在大功率装置中,通常安装轴带发电机,以便在船舶航行中产生船舶所需的电力,而在船舶航行中,发动机的工作负荷相对较高。

在船舶推进装置安装中,螺旋桨一般采用定螺距型式,但近年来也采用了可调螺距螺旋桨的设计。

2.1 发动机模型

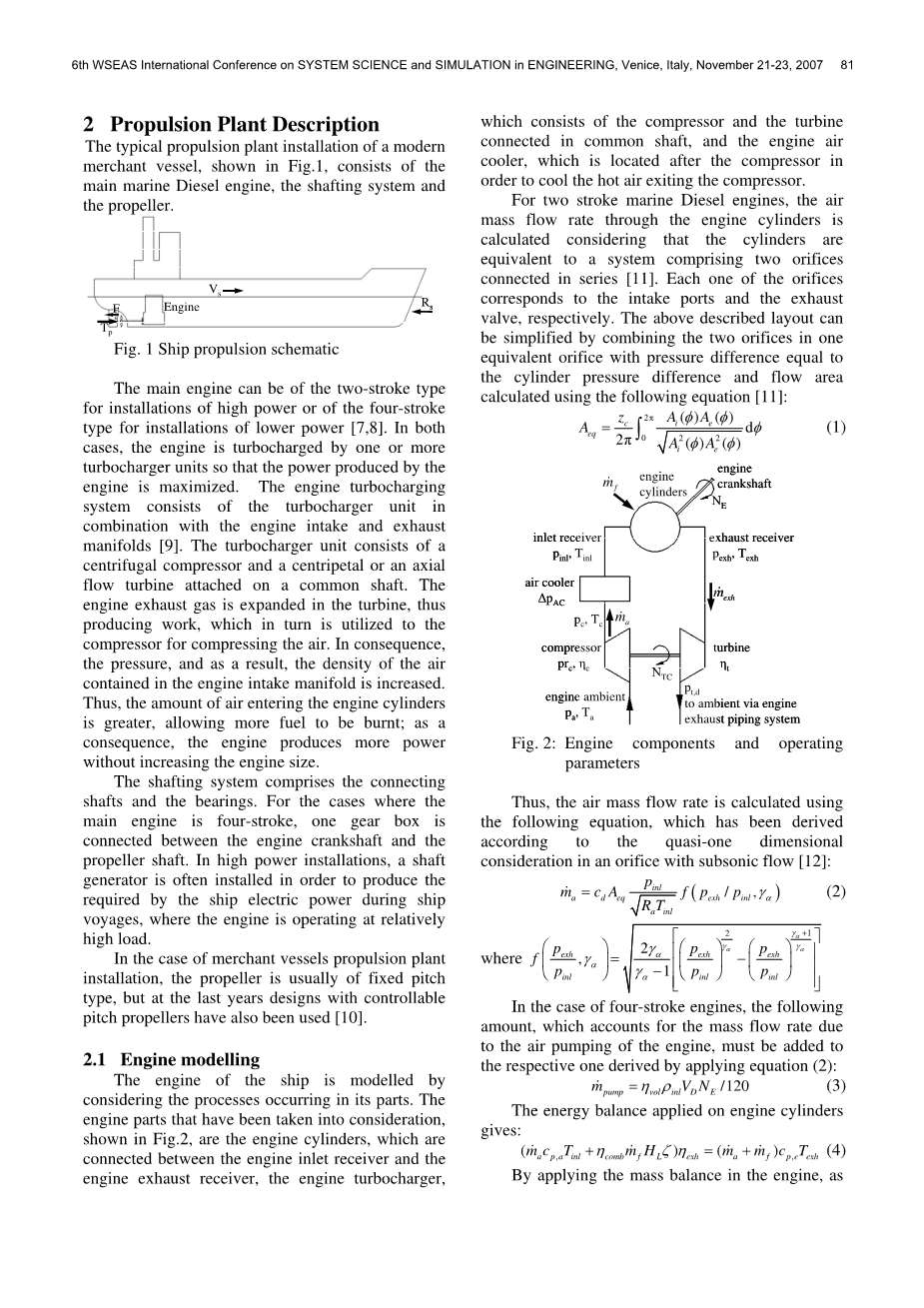

该船的发动机是通过考虑在其部件中进行的过程来建模的。所考虑的发动机部件,图2所示,是发动机气缸,位于发动机进气和发动机排气之间,发动机涡轮增压器,由压缩机和涡轮机连接轴组成,而发动机空气冷却器,位于压缩机内对空气进行冷却并排出。

对于二冲程船用柴油机,考虑到气缸相当于由两个串联孔组成的系统[11],计算通过气缸的空气质量流量。每个孔分别对应于进气口和排气阀。上述布置可以简化为将两个孔口组合在一个等效孔口内,压差等于气缸压差,用下式[11]计算流量面积:

(1)

图2:发动机部件及工作参数

因此,根据亚声速孔板的准一维模型,计算出空气质量流量如下式[12]:

对于四冲程发动机,由于发动机抽气而产生的质量流量必须与应用式推导出的质量流量相加(2):

发动机气缸上的能量平衡如下:

利用发动机内的质量平衡,以及利用准一维的考虑[9,12]计算涡轮内的废气质量流量,得到如下方程:

涡轮有效流动面积由涡轮几何面积和涡轮流动系数推导而得,涡轮流动系数又被认为是涡轮压力比的函数,即:

式(2)、式(4)、式(5)组成一个非线性代数系统,该系统由三个方程组成,三个自变量分别为:空气质量流量、a m、排气接收压力、pexh、排气接收温度、Texh。上述方程所涉及的其余参数计算如下。

考虑了空气和气体的性质、燃料较低的热值、排放系数和废气温度的修正因子为常数。

通过对压缩机和空冷器的建模,计算了进气口内空气的压力和温度。压缩机通常使用其性能图来建模。然而,在海洋应用中,可以假设发动机是按照螺旋桨定律加载的,压缩机工作点位于单曲线上[9,13],可以表示为:

在这种情况下,压缩机的效率也可以假设为常数,或者为了更精确,可以考虑其随涡轮增压器轴速的变化。因此,利用压缩机效率定义[9]推导出压缩机出口空气温度计算公式如下:

空冷器内压降计算公式为:

利用空冷器效率和空冷器冷却介质温度计算出空冷器出口空冷器温度,该温度等于进口接收温度:

空气冷却器的效率假设为空气质量流量的函数:

进气口内空气压力计算方法为:

考虑废气中所含燃料的化学能占比为发动机平均有效压力的线性函数[11]:

发动机制动平均有效压力的计算方法是用所示的平均有效压力减去摩擦平均有效压力。使用齿条位置、发动机最大指示平均有效压力和燃烧效率计算所指示的平均有效压力,并将其视为空气与燃料比的函数[9,12]:

摩擦力平均有效压力为所示平均有效压力与发动机曲轴转速的函数:

在计算燃料质量流量时,必须提供每缸和每循环注入燃料的质量随燃料架位置的变化作为输入。因此,对于每个齿条位置的值,燃料质量流量计算公式为:

为了计算发动机轴和涡轮增压器轴的转速,计算过程eq.(3)、(7)、(15)、(16)中需要用到的公式分别为:

如果推进装置中没有安装齿轮箱,则式(17)中相应的项变为:

发动机扭矩采用发动机制动平均有效压力计算,发动机排量如下:

发动机制动功率、制动比油耗和效率分别由下式计算:

压缩机叶轮吸收扭矩计算公式为:

涡轮传递扭矩为:

利用涡轮效率定义方程[9],经过一定的处理,得到如下公式,用于计算出排气涡轮温度:

涡轮效率作为涡轮压力比或涡轮速比的函数[9]。

涡轮后的压力是利用排气管道系统的压力增量来计算的:

2.2 发动机调速器模型

在MATLAB Simulinkreg;环境下,选择了PID(比例-积分-微分)发动机调速器模型进行仿真。据此,发动机齿条位置计算公式为:

其中∆N=Nord-NE为有序发动机转速与实际发动机转速之差。发动机调速器模型如图3所示。如图所示,在发动机调速器模型中也加入了发动机扭矩限制器。其功能是根据发动机转速将发动机调速器齿条的位置限制在预定的最大值,以保护发动机在快速瞬态过程中的完整性。

图3: 发动机调速器模型

2.3 螺旋桨模型

对于船舶螺旋桨,无论是定螺距型还是调螺距型,其扭矩和推力均采用无量纲系数计算,如下:

由Wageningen B螺旋桨系列的多项式方程计算无量纲系数[14]:

在上述关系中,需要输入螺旋桨叶片数、zp、盘面积系数、AE/Ao、螺距与直径比、p/Dp、螺旋桨推进系数J。如果选择了船舶的螺旋桨,前两个参数是恒定的。此外,对于固定螺距的螺旋桨,螺距与直径的比值也取常数。对于可调螺距螺旋桨,p/Dp值可以根据预定的时间表或螺旋桨螺距控制系统的变化。螺旋桨推进数J取决于推进速度(螺旋桨进水速度)VA,螺旋桨转速和螺旋桨直径,即:

推进速度采用船舶速度和船舶尾迹分数w计算,w为常数,单螺旋桨船舶尾迹分数取值范围为0.20~0.45 [14,15]:

螺旋桨开敞水效率定义为:

为了考虑螺旋桨伴流的惯量,采用伴流系数。螺旋桨总惯量计算公式为:

计算伴流系数随螺旋桨叶片迎角的变化规律[16]。桨叶迎角由桨叶几何螺距角与桨叶前缘相对速度角(前进角)之差得到:

叶片周向速度为:

螺旋桨实滑比[14]是表示不同工况下螺旋桨载荷的参数,计算公式为:

2.4 船舶纵向运动模型

应用船舶纵摇动力学,推导出计算船舶纵摇速度的微分方程:

船舶阻力Rs被认为是船舶速度相对于[8]的二阶函数。质量,ms,是船舶的质量,通过船舶位移乘以海水密度计算得到。术语mhydro是一个附加的虚质量,它用于考虑由于物体在流体[14]中的加速度而产生的水动力。

推力减额F由推力减额系数t计算,如下:

对于单螺旋桨[15]的船舶,推力扣除系数可以取为常数,典型值为0.12~0.30,也可以假设为船舶速度的函数。

3 推进装置模型的实现

本文所述船舶推进装置组件的数学建模是在MATLAB Simulinkreg;环境下实现的,如图4所示。推进装置模型由下列不同颜色的组件组成:a) 必须插入子模型输入的模块,b) 其中发动机曲轴转速的初值、涡轮增压器轴转速和船舶转速的分块必须设定,c) 对模型微分方程进行积分的模块,d) 进行船舶推进装置部件参数计算的模块,,e) 需要的的发动机转速模块,f)发动机调速器模块,g)模型输出模块。

推进装置建模所需的输入数据分为以下几组:组件的几何数据、工作介质(空气、废气、海水)的特性和子模型的常数。

计算过程如下。在模拟开始时,对空气质量流量、排气压力和温度三个自变量的值进行了估计。对于每一个时间步,考虑到发动机转速的值,涡轮增压器轴速度和船速度(他们的初始值是考虑在仿真时间),计算所需的参数的子和非线性的代数系统的三个方程(2),(4)和(5)是使用MATLAB优化工具箱的“fsolve”功能解决[17]。在计算了气量流量、废气压力和温度的基础上,推导了发动机剩余参数以及发动机转速和增压器轴转速的时间导数。将后两个参数和船速的时间导数分别输入积分块,采用定步长四阶龙格库塔积分法计算发动机转速、增压器轴转速和船速。上述步骤每次重复执行一次,直到仿真时间结束。

对于每一个时间步长,将船舶推进装置的一组参数存储在MATLAB工作空间中可用的一个变量中,便于构造参数变化曲线图。

图4: 基于MATLAB Simulink的船舶推进装置的整体模型

4 数值实例

采用上述建模方法对某典型商船的推进装置进行了仿真。考虑的船舶为载重量为55000吨的散货船。主要船舶详情见表1。船舶推进装置由一个人Bamp;W 6L60发动机[18]组成。发动机为二冲程船用柴油机,由一台增压机组增压,工作在恒压增压系统上,通过轴系系统(即未安装变速箱)与船舶螺旋桨直接连接。发动机和螺旋桨的主要特性分别列于表2和表3。

初步建立了发动机模型,并对模型常数进行了标定,使发动机调速器机架位置各值的仿真结果与发动机制造商在[18]中给出的各值吻合较好。然后,将标定后的发动机模型与其余的推进系统几何数据相结合,建立了整个推进装置模型。

通过对上述船舶推进装置运行600 s (10 min)的仿真,得到了包括发动机、螺旋桨和船舶运行参数在内的一组结果如图5所示。在模拟运行的前60秒,发动机的转速为80 rpm,对应的齿条位置值为0.42,航速为10节。必须注意齿条位置值1.0对应于发动机的最大连续额定值([18]中的点L1)。在第60秒之后,在第180秒,有序发动机转速从80rpm线性增长到105rpm。

图5:发动机、螺旋桨和船舶运行参数的仿真结果

这导致发动机调速器的动作增加机架的位置,导致更多的燃料被注入和燃烧到发动机气缸,从而产生更多的发动机扭矩。因此,螺旋桨产生的推力超过了船的阻力,从而使船从60秒时的10节加速到280秒时的13.1节。从图5中可以清楚地看出,在船舶加速过程中,发动机的空燃比降低,导致排气接收温度升高,这在船舶加速过程的初始阶段更为明显。这是由于增压器系统的反应较慢和向发动机气缸输送的空气量不足造成的。但是,在第120秒以后,随着增压器转速的增加,可以获得更多的气团流量,并且废气接收气体温度的斜率明显降低。在船舶加速过程中,由于螺旋桨转速的增长快于船舶转速的增长,螺旋桨推进系数减小,导致发动机螺旋桨开水效率降低。此外,螺旋桨的载荷更大,这也表现在无量纲系数和实际滑移比的增加。

发动机在105 rpm命令速度保持不变,直到第360s。然后,在480s引擎指令使其转速从105rpm到90rpm线性下降。在发动机调速器的作用下,发动机转速降低,船舶逐渐减速至11.2节。发动机的空燃比随着燃料的减少而增加,同时由于涡轮增压系统的响应较慢,仍然有足够的空气可用。然而,在520秒后

资料编号:[3593]