英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

加工制成的空心轴beta;-钛 Ti-10V-2Fe-3Al

Christian Machai, Dirk Biermann报道

德国多特蒙德大学机械加工技术学院,多特蒙德44227,machai@isf.de, biermann@isf.de

摘要:在几个应用领域中,应用高强度、低密度、高耐化学性的平衡组合元件是非常重要的。航空航天部门使用钛基材料制造更安全的轻型部件,如结构部件、涡轮盘和叶片或起落架。后者经常是由beta;-钛合金提供最高的强度重量比。如果有一种高强度空心轴,例如在汽车传动系中,就可以开发出这种新型合金的新应用。提出过程序列制造空心beta;-钛轴由增量成形过程,后跟一个纵向旋转操作。beta;-钛合金的切削加工性能Ti-10V-2Fe-3Al调查在未变形的原材料具有两种不同条件的热处理,并而形成空心轴的机械加工性。除切削速度外,材料的热处理还决定着刀具磨损的发展和加工力的发生。

钛,机械加工,旋压,空心轴

1.介绍。

目前为减少汽车和航空航天部门的能源消耗所作的努力可以通过减少车辆的质量或提高其传动系的效率得到支持。轻型飞机的结构元件或加速部件和高端汽车的高强度引擎通常由钛合金Ti-6Al-4V完善,这是alpha; beta;-alloys团体的一部分,代表了全球50 - 60%的钛生产。

在所有钛材料中beta;-titanium合金提供了最高的强度重量比。合金元素钼,V, Cr、Nb、助教或铁导致稳定的beta;-phase在室温下材料的微观结构。材料如Ti-10V-2Fe-3Al或Ti-5Al-5V-5Mo-3Cr目前钛市场的份额越来越大,因为更深的淬透性相较于near-alpha;—或者alpha; beta;-titanium合金产生较高的特定优势。比热处理允许产量优势达到Rp0.2 = 1402 N /mmsup2;通过表现一个间隙的alpha;-phase 。除了优秀的耐蚀性,beta;-titanium合金由于氢脆化更不容易断裂。

图1所示。组件由beta;-titanium合金:a)起落架,b)转子c)管道和d)弹簧

所有属性的组合beta;-titanium合金可以用于工程的具有更小的尺寸和经常增的机械性能和化学性质的轻量级组件。beta;-titanium合金在航空航天领域用于生产锻造的起落架,转子头和紧固件。石油和天然气生产利用beta;-alloys钻柱和管道,汽车行业将低成本合金运用在弹簧上,图1 [3]。新的应用程序可以在汽车的引擎和powertransmission组件中实现,直升机如果破损将会运用beta;-titanium-轴修复而不是固体棒。运动平移质量或旋转质量的减小将导致系统整体效率的提高。

这项工作的目的是调查的beta;-titanium合金用作原材料来生产的一个空心轴的可加工性。

2.制造出空心轴的步骤

beta;-TITANIUM TI-10V-2FE-3AL

A.原材料

Ti-10V-2Fe-3Al是一种在1970年代开发的相对稳定的beta;-titanium合金,尤其是对增强可锻性。经过多次热处理,Ti-10V-2Fe-3Al是所有钛合金中强度、断裂韧性和疲劳强度结合最好的。空心轴的期望长度决定了所需的原材料长度。

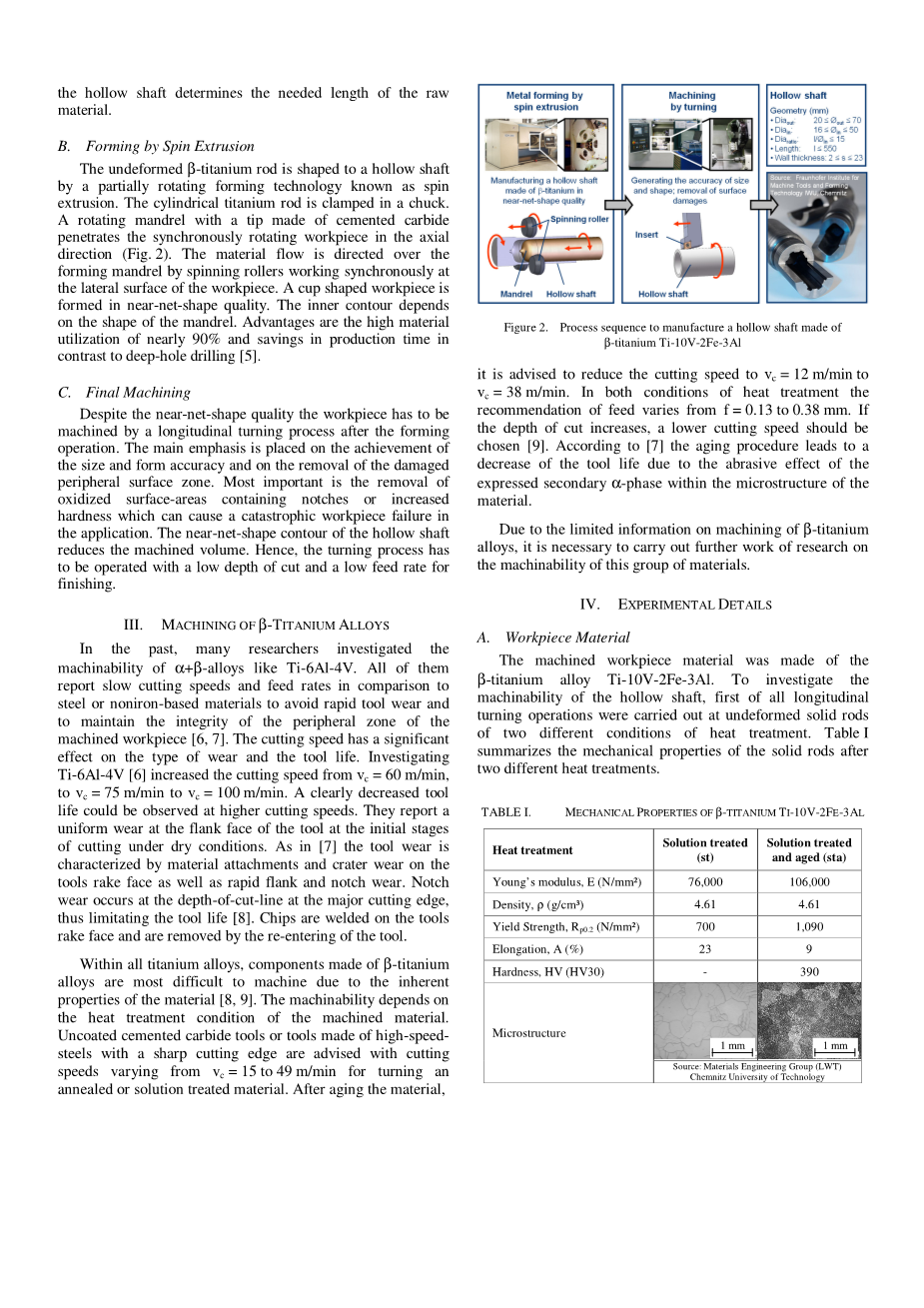

B.旋压成形

未变形的beta;-titanium杆形成空心轴部分的技术称为旋转挤压成形技术。圆柱形钛棒夹在卡盘内。由硬质合金制成的带尖端的旋转芯棒沿轴向穿透同步旋转的工件(图2)。通过在工件侧面同步工作的旋转滚轮将物料流向成形芯棒。杯形工件的成形质量接近精准成型尺寸的质量。内轮廓取决于芯轴的形状。与深孔钻进[5]相比,其优点是材料利用率近90%,节约了生产时间。

c .最后的加工

尽管工件具有接近精准成型尺寸的质量,但在成形后仍需进行纵向车削加工。主要的重点是实现尺寸和形状的准确性,并消除受损的周边表面区域。最重要的是去除氧化表面区域,包括缺口或硬度增加,这可能导致灾难性的工件失效在应用。空心轴的近净形轮廓减少了加工体积。因此,车削工艺必须在低切削深度和低精加工进给量的情况下进行。

3.beta;-TITANIUM合金的加工

过去,许多研究人员研究了alpha; beta;-alloys像Ti-6Al-4V的切削加工性能。与钢或非铁基材料相比,所有这些材料的切削速度和进刀速度都较慢,以避免刀具快速磨损,并保持被加工工件外围区域的完整性[6,7]。切削速度对刀具的磨损类型和刀具寿命有重要影响。研究Ti-6Al-4V[6]使切割速度由vc = 60m /min提高到vc = 75m /min, vc = 100m /min。在较高的切削速度下,刀具寿命明显降低。他们报告说,在干燥条件下切削的初始阶段,刀具侧面的磨损是均匀的。与[7]一样,刀具磨损的特征是刀具前刀面的材料附着和凹坑磨损,以及快速的侧面和切口磨损。刀口磨损发生在主切削刃的切割线深度,从而限制了刀具寿命[8]。切屑焊接在刀具前刀面上,当刀具重新进入时,切屑被去除。

在所有钛合金,组件由beta;-titanium合金最困难的机器是由于材料的固有特性(8、9)。可加工性取决于被加工材料的热处理条件。建议使用无涂层硬质合金刀具或切削刃锋利的高速钢刀具,切削速度从vc = 15到49 m/min不等,用于车削退火或溶液处理材料。材料老化后,

图2。加工顺序为制造空心轴制成

beta;-titanium Ti-10V-2Fe-3Al

建议将切割速度从12 m/min降低到 38 m/min。在这两种热处理条件下,推荐的进料范围都在f = 0.13到0.38毫米之间。如果切削深度增加,则应选择较低的切削速度[9]。根据[7]老化过程导致减少的刀具寿命由于研磨效果表示二级alpha;-phase在材料的微观结构。

由于beta;-titanium合金加工信息有限,需开展进一步工作来研究这组材料的机械加工性能。

4.实验细节

A.工件材料

加工工件材料的beta;-titanium合金Ti-10V-2Fe-3Al。为了研究空心轴的可加工性,首先对两种不同热处理条件下未变形的实心棒材进行了纵向车削加工。表一总结了两种不同热处理后固体棒材的力学性能。

表一、机械性能beta;-TITANIUM TI-10V-2FE-3AL

|

热处理 |

解决方案治疗(圣) |

经处理及老化的溶液(sta) |

|

杨氏模量E (N / mmsup2;)密度rho;(g / cmsup3;)屈服强度,Rp0.2 (N / mmsup2;)伸长,硬度(%),高压(HV30) |

76000年 |

106000年 |

|

4.61 |

4.61 |

|

|

700 |

1090年 |

|

|

23 |

9 |

|

|

- |

390 |

|

|

微观结构 |

||

|

资料来源:材料工程集团(LWT) Chemnitz理工大学 1毫米 |

||

将“as锻”溶液处理(st)钛材料先进行热锻、矫直、预弯,初始外径D = 52 mm,再进行水淬。再经过830℃、1.25h水淬等热处理,得到处理后的溶液和老化状态(sta);725℃,1.25h,风冷;540°C, 8h,风冷)。波兰横截面显示了分布式,小白二级alpha;-phase岁在解决方案的组织处理和材料。

图3为未变形的固相棒溶液处理后的自旋挤压成形过程的原料。成形完成后,工件由三个区域组成:用于夹紧成形机夹头的未变形的实心杆和带引线的空心轴。在最终加工中,引入区与空心轴分离,空心轴与实心杆分离。倒角后,将空心轴夹紧在内表面,通过外径的纵向车削,研究其切削性能。

B.机床、刀具及切削条件

在数控车床“Monforts RNC 200A”上进行了加工分析,最大主轴转速n = 6000 rpm,最大功率P = 9 kW。在车削试验中,对符合CNMG120404规格的小圆刃无涂层细晶硬质合金刀具进行了车削试验。剪切深度设ap = 0.3 mm,进给速度设f = 0.1 mm。对不同切削速度的vc = 50 m/min、vc = 100 m/min和vc = 150 m/min进行了长切削试验。将继续测试,直到累积至少lc的切割长度= 2000达成或平均或最大侧面磨损(声明为VBavg和VBmax)或切口穿(声明为VBnotch) VBavg,马克斯,切口= 200micro;m测量。采用6%浓度的乳化液进行驱油冷却润滑,每个试验系列选用新的切削刃。

C .测量设备

通过测量刀具的平均侧面磨损量、最大侧面磨损量以及缺口磨损量,对刀具进行了磨损分析。采用现代复合显微镜,内置摄像头,集成桌面PC (Mitutoyo Tool Measuring Workstation, type MF),对机头半径处的刀具磨损进行了可视化研究。采用Kistler公司生产的“9121”型力测功仪测量了切削力fc、进给力ff和径向力fp的变化。力测功器的电荷通过3通道放大器增加。测量信号通过A/D转换器记录在标准台式PC上,使用基于实验室视图的数据采集和处理软件。为了确定空心轴的平均表面粗糙度,我们使用了一种名为Mahr perthometer M1的触觉工作式perthometer进行了5次测量。空心轴的圆度由测量装置Mahr MMQ 40确定。

图3。原材料和夹separratedbeta;-titanium Ti-10V-2Fe-3Al

数控车床内空心轴

五、结果与讨论

A.加工未变形的原材料

1)材料热处理对工艺力和刀具磨损的影响

长时间切削过程中加工力的增加往往表明刀具磨损是由于切削刃的改变而引起的。以vc = 100 m/min的切削速度对未变形的原材料进行溶液处理,在lc = 2000 m的累积切削长度下,加工过程力不变(图4a)。

相比之下,在加工处理过的溶液和老化条件下,初始测量切削力、进给力和径向力均有所增加(图4b)。特别是在lc = 50 m时,进给力几乎是lc = 2000 m时的两倍,从ff = 39.6 N到ff = 76.7 N。

图4。测量纵向转动的过程迫使beta;-titanium Ti-10V-2Fe-3Al为未变形的原料)治疗的一个解决方案条件和b)处理过的溶液和老化条件

刀具磨损分析表明,在两种热处理条件下,刀具平均侧磨量和最大侧磨量均有所增加,缺口磨损量也有所增加,如图5所示。解决方案治疗条件,侧面磨损(平均和最大侧面磨损)适度增加从VBavg = 34micro;m初测试系列VBavg = 73micro;m lc的切割长度= 2000米,从VBmax = 52micro;m VBmax = 106micro;m,分别。与此相反,在测试系列的开始,即刀具在主切削刃方向的机头半径处,立即检测到缺口磨损。lc的切割长度= 2000米,后级VBnotch = 237的缺口穿micro;m测量(图5)。对经过处理和时效处理的材料进行车削时,平均侧磨量和最大侧磨量显著增加。经过切割长度的lc = 2000米,平均VBavg = 190micro;m侧面磨损和最大VBmax = 256micro;m侧面磨损测量。缺口磨损的大小与溶液处理条件相当(图5b)。

在溶液处理和时效条件下刀具磨损发展较快的原因之一可能是材料时效后产生的机械性能。旁边增加级别的力量,表达了二级alpha;-phase内部解决方案的组织处理和年龄条件影响磨料粒子罢工前沿。微耕削使切削刃不断磨损,工件材料与侧面接触区增大。摩擦的增加会提高加工温度,热负荷可能会对切削刃产生额外的应力。长时间的切割将最终导致灾难性的刀具故障。

图5。开发工具将beta;-titanium时穿

Ti-10V-2Fe-3Al作为未变形的原料a)在经过处理的溶液中b)在经过处理和老化的溶液中

2)不同切削速度下处理过的溶液和老化状态下的加工力和刀具磨损发展情况

图6描述了不同切削速度对经过处理的溶液和时效条件下加工过程力的影响。当vc = 50 m/min时,与vc = 100 m/min相比,当vc = 100 m/min时,加工力先减小到lc = 200 m时,而在长时间切削时,力是恒定的。如果使用新的圆切削刃,则在圆切削刃上形成累积刃可能是初始力减小的原因之一。vc的切割速度= 150米/分钟,饲料和径向部队从ff = 46.5 N ff = 30.1 N,分别从fp = 58.1 N fp = 41.5 N的切割长度lc = 300米,并在lc = 400再次上升。

图6。不同切削速度对流程的影响力量而把beta;-titanium Ti-10V-2Fe-3Al为未变形的原料

溶液处理及老化情况

在vc = 150 m/min的最高测试切削速度下,切削刃快速磨损,直到lc = 400 m的切削长度发生灾难性刀具故障,如图7所示。过高的上升侧和切口磨损表明切削刃在主切削刃和副切削刃上都磨损了。由于高的热负荷和化学反应性,整个机头半径被移除,而化学反应性会激发粒子从工具材料中拉出。因此,经过切割长度的lc = 400平均侧面磨损VB

全文共7942字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2434]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。