英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

轻型皮卡车冷却系统优化设计

摘要

随着市场上最先进的柴油发动机的出现,对能够在较小的空间内处理更多散热的新型发动机冷却系统的需求也在激增。此外,运行条件的变化,即在车辆运行的不同环境条件下,对峰值负荷和部分负荷时的冷却需求,扩大了冷却系统的开发范围。此外,冷却系统的配置必须合理,以满足高峰负荷时的有效冷却和部分负荷时的有效冷却。

本文研究了一种采用模块化方法开发的冷却系统,其目的是控制各子系统在不同运行条件下的调节,并在紧凑设计的基础上,遵循包装约束,达到性能指标。对不同设计方案进行了KUIL模拟,以确定最佳方案。在实际地形应用中,为了最大限度地提高燃油经济性,对车辆进行了试验,评估了发动机实际工作波段与最佳热效率波段的接近程度,并减轻了车辆工作循环过程中的有限元分析(FEAD)载荷。

介绍

一辆典型的4缸发动机汽车以每小时80公里的速度在公路上行驶,在发动机内每分钟会产生大约6000次可控爆炸。这些爆炸会产生大量的热量,如果不加以控制,几分钟内就会摧毁一台发动机。控制这些热量就是冷却系统的工作。

车辆的冷却系统在这方面起着三个重要作用:

1. 它消散了产生的废热,保护零件免受热疲劳和损坏。 2. 它将发动机的实际工作温度保持在其最佳热效率范围附近,与环境温度无关。 3. 它提供快速预热,由于排放较高。发动机必须快速加热,并且当发动机在开始冷却时零件磨损更快。

冷却系统由机体内的通道和气缸盖、循环冷却液的水泵、调节发动机温度的恒温器、冷却液的散热器、控制系统压力的散热器盖、通过强制对流增强散热器散热能力的电风扇等组成。ME管道系统由相互连接的软管组成,用于将冷却液从发动机输送到散热器。

作为ICR(综合成本降低)计划的一部分,需要为皮卡车开发一个低成本的冷却系统,这为探索提高系统整体模块化的途径以及促进通用化提供了动力。在第一步中,从可用的零件库中识别出的配置很少,这些零件用于类似的冷却要求,并且能够舒适地满足包装限制。冷却液温度是影响发动机性能的一个重要参数。系统最重要的要求是UCL(上冷却管路)温度,即散热器进口软管处的冷却液温度。116°C的最大限值由基础发动机工程部确定。

由于系统的模块化增加了大量的部件,而制造的灵活性和可用的设计数据库提供了多规格的部件,因此采用DOE的TAGUCHI方法(实验设计)来制定最佳配置数量和优化。

为了了解哪种设计符合要求,进行了CFD(计算流体动力学)模拟,因为车辆项目的主要目标是减少开发时间和成本,避免大量的验证研究。CFD研究有助于减少原型数量,并在不实际测试车辆的情况下消除备选方案。采用KULI软件作为仿真程序。根据CFD计算结果,选择优化设计方案。

由于设计的最重要方面是系统在车辆上的冷却性能及其耐久性,因此在将最佳配置与车辆进行物理集成后进行了车辆测试,以检查其是否符合性能目标。

在最后一步中,车辆在标准测试路线上运行风扇占空比,该测试路线源自车辆的实际地形应用,用于调整两个风扇的风扇逻辑,以优化平均功耗。这将减轻交流发电机的负荷,这将有助于发动机的整体有限元分析负荷,从而提高燃油经济性

冷却系统组件的识别

根据现有最大设计的可用性选择横截面尺寸为420 mm x 515 mm的散热器,该设计可轻松包装到发动机舱中。然而,柔性工具的可用性提供了一系列的组合,在核心厚度,鳍片间距和管心距。此外,为了促进通用化,选择了直径268 mm的双电风扇,该风扇可以与提供不同转速的三个不同电机耦合。

恒温器的额定温度为87°C-98°C,源于基础发动机工程和标准水泵,峰值流量为145 lpm,作为发动机的整体结构组装而成。

TAGUCHI参数设计方法论

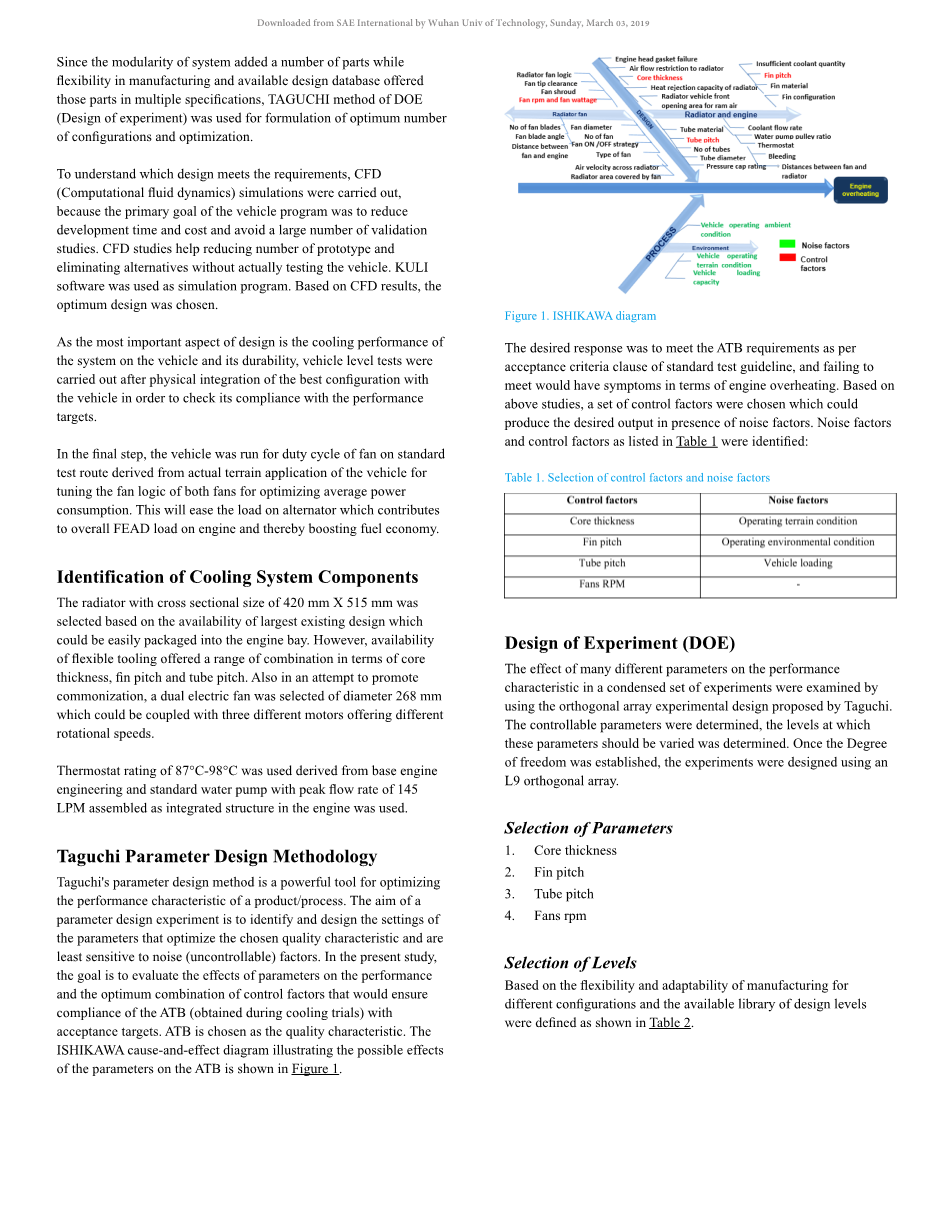

TAGUCHI的参数设计方法是优化产品/工艺性能特征的有力工具。参数设计实验的目的是识别和设计优化所选质量特性且对噪声(不可控)因素最不敏感的参数设置。在本研究中,目标是评估参数对性能的影响以及控制因素的最佳组合,以确保ATB(在冷却试验期间获得)符合验收目标。选择ATB作为质量特性。

期望的响应是根据标准试验指南的验收标准条款满足ATB要求,如果不满足要求,则会出现发动机过热的症状。在上述研究的基础上,选择了一组能在噪声因素存在下产生所需输出的控制因素。确定了表1中列出的噪声因素和控制因素:

表1:控制因素和噪声因素的选择

|

控制因素 |

噪声因素 |

|

核心厚度 |

工作地形条件 |

|

鳍片节距 |

运行环境条件 |

|

管节距 |

车辆荷载 |

|

风扇转速 |

实验设计(DOE)

采用TAGUCHI提出的正交阵列实验设计方法,研究了不同参数对浓缩实验组性能的影响。确定了可控参数,确定了这些参数的变化水平。一旦确定了自由度,就用L9正交阵列设计实验。

参数选择

1. 核心厚度 2. 鳍片节距 3. 管节距 4. 风扇转速

根据

制造对不同配置的灵活性和适应性以及可用的设计级别库来选择级别,如表2所示。

表2:控制因素及其水平的选择

|

参数 |

1级 |

2级 |

3级 |

|

核心厚度 |

16 |

24 |

- |

|

鳍片节距 |

2.5 |

2 |

- |

|

管节距 |

7.4 |

7.8 |

- |

|

风扇转速 |

2950-2950 |

2950-3350 |

3350-3350 |

自由度

在已知参数个数和层数的情况下,可以建立自由度,有助于确定合适的正交阵。控制因子的自由度等于其级别数减1。一个自由度是为一个被称为矩阵大均值的实体保留的。总自由度计算如表3所示。

表3:

|

参数 |

数量级 |

自由度 |

|

核心厚度 |

2 |

1 |

|

鳍片节距 |

2 |

1 |

|

管节距 |

2 |

1 |

|

风扇转速 |

3 |

2 |

|

总体均值 |

1 |

|

|

总自由度=6 |

||

L 9 正交阵列

本研究采用L9标准正交阵列。该阵列最适合提供实验勘探所需的最小自由度6。表4为实验设计,通过将所选因素及其水平分配给L9正交阵列的适当列而得到。这个数组有9行和4列,每行代表一个试用配置,而每列包含一个特定的设计参数。

表4:实验设计

|

实验 |

核心厚度(mm) |

鳍片节距 (mm) |

管节距 (mm) |

风扇转速 (rpm) |

|

1 |

16 |

2.5 |

7.4 |

2950-2950 |

|

2 |

16 |

2 |

7.8 |

2950-3350 |

|

3 |

16 |

2.5 |

7.4 |

3350-3350 |

|

4 |

24 |

2.5 |

7.8 |

3350-3350 |

|

5 |

24 |

2 |

7.8 |

2950-2950 |

|

6 |

24 |

2 |

7.4 |

2950-3350 |

|

7 |

24 |

2.5 |

7.8 |

2950-3350 |

|

8 |

16 |

2 |

7.4 |

3350-3350 |

|

9 |

24 |

2 |

7.8 |

2950-2950 |

CFD模拟

为了有效地冷却发动机罩下部件,需要足够的气流。发动机罩下气流取决于发动机罩下和格栅开口的几何细节。发动机罩下冷却性能最重要的参数是UCL温度。进入散热器的冷却液温度具有基本发动机团队定义的上限。

影响 UCL 温度的参 数

1. 散热器类型和尺寸 2. 电风扇类型,数量和尺寸 3. 正面开口区域 4. 冷却剂流量 5. 上游管道 6. 冷却包位置 7. 发动机排热

KULI 模 拟

对于TAGUCHI实验提出的每个提出的配置,使用KULI软件进行1D 模拟,以挑选出符合每个标准测试条件下的性能目标的最佳 设计配置。

KULI模型

使用正在生产但具有不同冷却组件的相同车辆的冷却试验结果来 校准KULI模型并计算BIR(内置电阻)值。冷却空气被迫进入发 动机舱。它受到发动机舱部件的流动阻力。这导致进气和出气之 间的一定压力损失。由于所述障碍物而导致的压力损失被称为内 置阻力。

基于从Taguchi方法得到的上述九种配置,实验7,8和9显示所有 测试条件下ATB接近50° C,而在其余六种配置ATB在低速等级条件 和最大功率测试中无法建立冷却剂温度不稳定在最高允许极限 116° C内的条件。

基本车辆详细信息

基础车冷却系统配置见表5。

|

参数 |

单元 |

价值 |

|

散热器 |

毫米 |

384*485*18 |

|

鳍片节距 |

毫米 |

2.5 |

|

管节距 |

毫米 |

7.5 |

|

风扇数 |

毫米 |

1 |

|

风机尺寸 |

- |

380 |

|

风扇转速 |

毫 全文共8535字,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[1087] |