英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

电动汽车电力机车匹配方法

宁国宝、熊璐、张丽君、俞卓平

北京同济大学清洁能源汽车工程中心,201804,中国

2012年6月7日收到;2012年11月15日修订;2013年3月4日发表

文摘:目前电动动力传动的匹配方法仍采用纵向动力学,不能实现车载储能单元的最大容量,也不能达到最低的等效油耗。另一种匹配方法是改进现有的空间,考虑合理的车辆布局,扩大车载储能单元的额定能量容量,使纵向动力性能几乎保持不变,但不能达到最低的油耗。摘要针对传统汽车动力传动系统的特点,提出了一种利用传统纵向动力驱动系统的电力列车匹配方法,并提出了一种适用于从传统车辆中转换的能量存储系统的方法。通过结合车辆空间的利用,对车载能量总量、车辆纵向性能要求、车辆等效油耗水平、被动安全要求和最大行驶距离要求进行综合,提出了一种以电池为动力的电动汽车动力总成的综合最优匹配方法。在仿真中,利用Matlab/simulink建立了车辆模型和匹配方法,并选择了环境保护机构(EPA)城市测力表(UDDS)作为测试条件。仿真结果表明,相对于传统方法,可再生能源占比2.62%,储能效率的2%。研究结论为现代电池驱动电动汽车特别是传统电动汽车的电力传动系统的匹配提供了理论和实用的解决方案,并进一步提高了电动汽车的动力学性能。

关键词:电池驱动电动汽车,电力传动系统,电力驱动系统,储能系统,优化设计。

1介绍

环境和能源安全问题正在推动各地投资开发替代燃料和运输部门的动力传动系统。动力系统电气化已经受到来自世界各地的政府和业界的重视,磷酸锂离子电池技术的进步和电动动力系统的可靠性的提高,电池驱动的电动汽车或纯电动汽车表示简便和可靠性将成为最有利的技术在中国不久的将来[1]。但由于能源密度低、价格高、行驶里程短等缺点,电动汽车在商业化过程中受到了阻碍。

典型的电力传动系统如图1所示。整个系统由电力驱动系统(包括驱动电机和电力电子系统)、储能系统(包括电池单元、HV安全单元和电池管理系统)、辅助系统(包括电动液压装置、电动真空泵在制动过程中,电动空调、低dc - dc转换器将高压依赖于系统定义,从而降低12v电压,总线信号转换器(通道,如如果是传统汽车的车载总线系统,电动动力总成的总线系统。),车辆热管理系统、外部充电端口),可以和车辆控制单元(VCU)。

图1

电力系统和辅助部件的结构。

对于传统汽车的研究表明,制动系统消耗的能量占内燃机(ICE)提供的总驱动能量的30%[2]。由于动力传动系统的电气化和快速响应,电池驱动的电动汽车可以实现再生制动功能,因此电池驱动电动汽车的行驶里程取决于储能系统的能量容量、实际的驱动周期、电动动力总成的效率和整车特性(包括迎风面积、质量等),并在制动情况下受能量转换量的影响[3 - 4]。

再生的能力取决于驱动电机特性,如额定和最大扭矩或功率、再生制动速度范围和电机效率图、考虑车辆安全要求的整体车辆控制算法[5]。通常,在系统集成时,驱动电机的峰值功率越大,驱动电机的回收能力越强。驱动电机的效率越高,驱动电机的回收能力越强。

许多研究都集中在匹配方法上。ZENG等人[6]利用车辆控制器匹配基于车辆性能要求的动力总成参数。HUBBRAD等人[7]建立了详细的模型,描述了每个关键的动力系统组件的暂态和稳态操作。

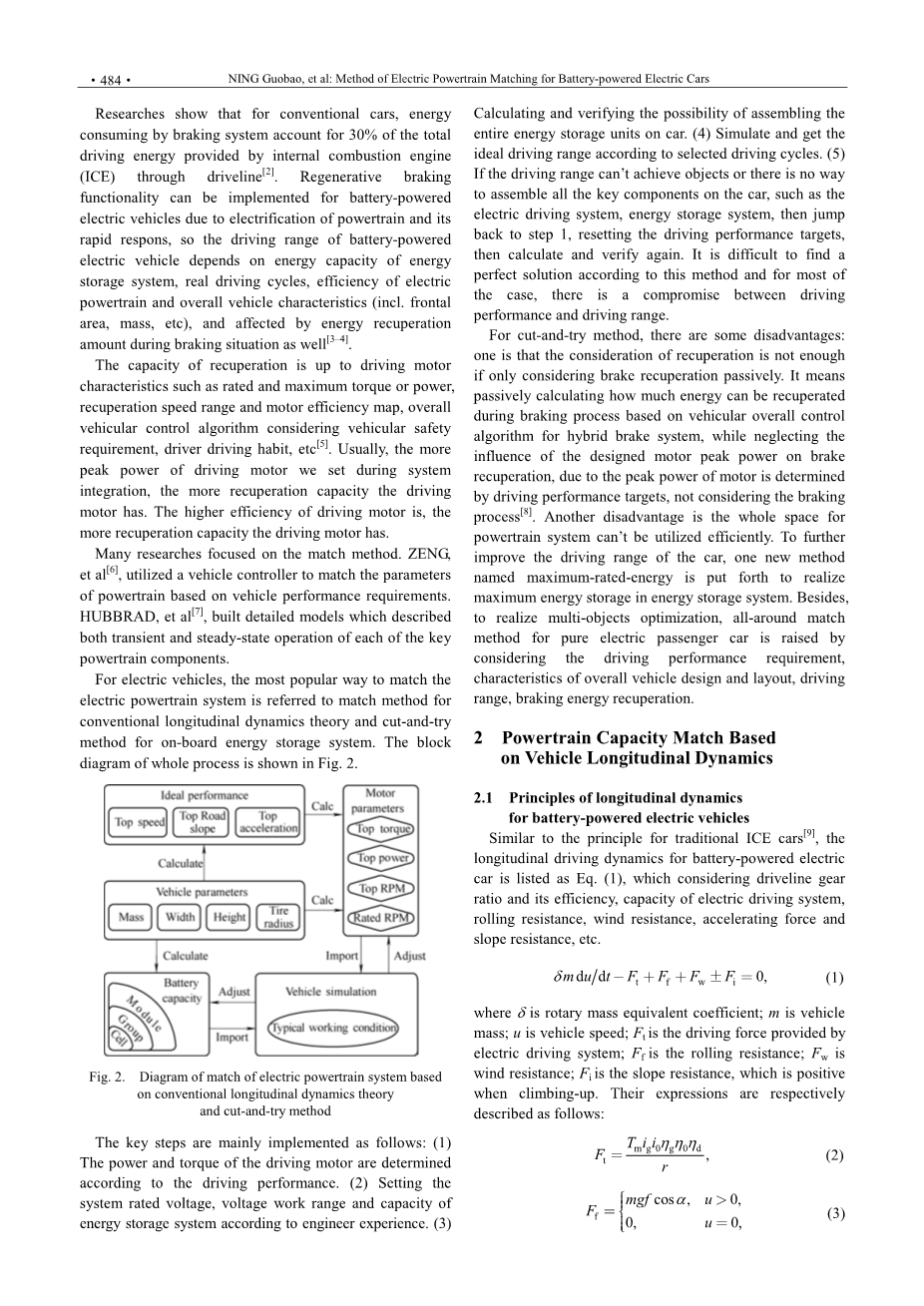

对于电动汽车来说,最流行的电动动力系统匹配的方法是纵向动力学理论和试验性的车载储能系统的方法。整个过程的框图如图2所示。

图2

基于传统纵向动力学理论的电力传动系统匹配图和计算方法

实现主要关键步骤如下:(1)驱动电机的功率和转矩是根据驱动性能确定的。(2)根据经验设置系统额定电压、电压工作范围和储能系统容量。(3)

计算并验证在汽车上装配整个储能单元的可能性。(4)根据所选的驱动周期,模拟并得到理想的驱动范围。(5)如果驱动范围不能达到目标,或无法装配汽车上的所有关键部件,如电力驱动系统、储能系统,然后跳回到第1步,重新设定驱动性能指标,再进行计算和验证。根据这种方法很难找到一个完美的解决方案,在大多数情况下,在驾驶性能和行驶距离之间有一个理想范围。

对于试验方法,有一些不足之处:一是不能只考虑刹车的回收。这意味着被动地基于车辆整体的混合动力汽车制动系统控制算法计算在制动过程中可以回收多少能量,而忽视设计电动机峰值功率对刹车回收的影响,因为电机的峰值功率是由驾驶性能目标而,不考虑制动过程[8]。另一个缺点是动力系统无法有效利用整个空间。为了进一步提高汽车的行驶里程,有一种新方法叫高能量密度的方法实现了能源存储系统最大的能量存储。此外,为了实现多目标优化,通过考虑车辆的驾驶性能要求、整车的总体设计和布局、行驶里程、制动能量回收等特点,提出了纯电动客车的全方位匹配方法。

2基于车辆纵向动力学的动力传动系统匹配

2.1对于电池驱动的电动汽车的纵向动力学原理

与传统的ICE车原理类似[9],电池动力电动汽车纵向驱动动力考虑传动系统的传动装置比和效率、电动驱动系统的能力、滚动阻力、风阻、加速力和坡度阻力等。如下公式:

delta; 是旋转质量当量系数;m是车辆质量;u是车辆速度;Ft是电力驱动系统提供的驱动力;Ff是滚动阻力;Fw是风的阻力;Fi是坡度阻力,爬坡时是正的。它们的表达式分别描述如下:

Tm—驱动电机输出转矩;

ig—变速机构传动比;

eta;g—变速机构传动效率;

i0—主减速机构传动比 ;

eta;0—主减速机构传动效率;

eta;d—传动机构传动效率;

r —车轮半径,单位m;

f —滚动阻力系数;

alpha; —坡道角,单位rad;

CD—空气阻力系数 ;

A— 汽车迎风面面积,单位m2;

wd—汽车宽度,单位m;

h—汽车高度,单位m;

rho;—空气密度,rho;=1.225 8 kg/m3;

g—重力加速度, g=9.805 5 m/s2.

2.2电动驱动系统的匹配方法

在确定了电动动力总成的关键原理之后,以下是电力驱动系统匹配的主要步骤,以确定额定和最高速度、额定功率和峰值功率[10–11]。

根据整车车辆目标,如最高时速umax,初步为动力系统选择传动比,由变速器的传动比ig和主减速机的传动比io和估计的传动效率eta; d,计算出汽车的最大速度。

基于最高速度umax,选择电机Pn的额定功率。

根据要求的道路坡度最大值,计算电机Tp的最大转矩:

根据最普遍的驱动条件,确定电机的额定转速,然后通过计算额定功率与额定速度Tn的交点,计算电机的额定转矩:

电动机的最大功率是通过求解电机最大转矩和额定转速的交点来确定的:

检验电动机的最大转矩,以确保加速度时间是足够的,例如,0 - 100km/h加速时间计算公式(6),如果结果不能达到目标 Tacc,则需要调整电动机的额定转速:

2.3驱动电机和蓄电池的特点

在不考虑动态响应性能的情况下,对电动驱动电机的理想输出特性进行了总结。

(1)电机应具有良好的4个性能,具有相同的功率和转矩特性,用于驱动和回收。

(2)电机输出恒转矩,转速小于额定转速。

(3)电机输出恒功率,转速定位在额定转速和最大转速之间。

(4)电动机具有长时间、短时间的输出性能。

(5)电机有不同的效率与不同的转矩或不同的转速,可以概括为。

(6)电子传动系统的质量(包括电动机和蓄电池)对应的最大力量成正比,这意味着mm =Pp/ dm 与dm 是它的功率密度,对于永磁同步电动机,dm 介于700- 1500W/kg 。

为了满足整车目标,电动驱动系统必须具备以下功能。

(1)每一个驱动周期,需达到纵向驱动性能的目标。

(2)在电动动力总成匹配过程中,应考虑电动驱动系统和储能系统的重量增加,因为较高的电机功率导致更多的能量再生,这将消耗更多的燃料,然后使汽车的燃料经济性变差。

(3)从制动循环中获得更多的能量再生,这将降低汽车的功耗,提高燃油经济性。

(4)考虑车辆的整体控制算法为混合动力汽车制动系统包括电动制动系统和机械制动系统,这两个系统的行动优先相比,电动制动系统优于机械制动系统,机械制动只有在电制动系统不能提供足够的制动力汽车时才运行[12]。

(5)通过电机功率的确定,实现了整体电力传动系统的整体布局要求。

(6)应考虑电池组最大充放电电流的限制,因为电池组的最大充放电性能必须大于电机本身的最大充放电电流,忽略其他辅助系统和车载电子对电池充电/放电电流的影响[13]。

在确定了电机的性能后,同时考虑了电池的峰值输出功率和电动驱动系统的输入要求之间的平衡的前提,同时考虑了传动范围,在这里使用了逐步尝试法来确定动力系的系统电压,然后计算能量存储系统的容量,并组装可能性分析,最终确定动力系的匹配。

逐步尝试法并没有考虑制动能量回收对改善燃油经济性的影响,不能充分利用现有空间,无法实现储能系统的最大耗能,从而缩短了汽车的行驶里程,无法优化燃油经济性。

3电池容量匹配基于整车布局

储能系统 Eb的容量直接影响行驶里程,而储能系统的重量大会使汽车更重,在行驶过程中消耗更多的燃料,这将消耗额外的燃料。虽然能量存储系统的重量近似车辆总重量的10%,甚至安装更多的电池在汽车上,由于体重引起的额外的燃料消耗相比额外的电池提供给存储系统的额外的能力范围的能量高得多,因此考虑到有限的能量密度的能量存储系统受制于当前的技术,我们应该尽可能组装电池等储能单元汽车实现最高能量密度,改善储能系统[14]。

电动汽车使用的储能电池有很多种,而锂铁磷酸盐电池是最受欢迎的,因为能量密度更高,安全性更高。

表1.典型的锂离子电池规格如

在电池驱动的电动汽车的发展中,实现模块化管理(包括力学、控制)和提高汽车的维护便捷性,电池被安装在一起,一组中的所有电池都集成到一个模块,在模块的基础上,进一步对电池组进行设计,需考虑到碰撞安全性[15],能量存储系统的热管理等。统计表明,体积能量密度模块 evm和重量能量密度模块emm可以表示根据相应规范的电池,

kvm是能量电池模块的体积系数,内部电池模块需考虑到风冷系统,kvm =0.6- 0.7; krm是电池模块的重量系数, krm=0.75-0.8。

同样地,电池组evp 的总体积能量和电池组 emp的总重量能量也可以。根据电池模块的相应规格制定,

其中kvp 为电池组装体积能量系数,考虑到电池模块之间的风冷系统通道,以及电池组结构部分的体积,通常为 kvp =0.55-0.65。krp 是电池组的重量能量系数, krp=0.7 -0.8。如果 krp= 0.7,电池在碰撞过程中几乎可以承受50g的加速度。

考虑到汽车的碰撞安全性和重心,电池组的可用空间如图3所示。可使用的空间包括:1)位于后备箱的后备箱空间,如A部分,传统汽车油箱的空间,如B部分。中央隧道,如C部分,在靠近防火墙的引擎室空间,如D部分。对于F、FF和RR配置,电池组件的可用空间可以表示为轴距的空间和下面列出的空间:

Vb -电池实际可使用的空间(L),

kt -电池组形状、尺寸影响因素,通常是t k 0.85 0.95,

kt1 -整车行李箱可用于电池组安装的空间系数。考虑到后碰撞安全,某些空间被用为后碰缓冲,所以kt1=0.6 - -0.8,

kt2 -整车白车身重要通道可用于电池组安装的空间系数,考虑到整车侧碰安全性和离地间隙,中央通道与蓄电池之间需预留适当间隙,通常是kt2= 0.20.3。对于驱动电机后置后驱型电动车,取kt2=0.2.

kt3 -整车后排座椅下方可用于蓄电池安装的空间系数,考虑到整车侧碰安全性和离地间隙,需预留一定空间,同时保证车辆离地间隙高度,通常是kt3 =0.1- 0.25。对于驱动电机后置后驱型电动车,取kt3 =0.1

kt4 -整车发动机前仓靠近防火墙侧可用于电池安装的空间系数。考虑到前面的碰撞安全,为动力总成保

全文共12276字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[15306],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。