英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

飞轮质量及其重心位置对曲轴耐久极限安全系数的动力学影响

摘要

曲轴是在发动机工作时传递气缸压力和惯性载荷所产生的动力载荷的部件。曲轴在发动机的运行中不可或缺,同时又必须承受很高的动态扭转负荷,所以曲轴的疲劳寿命一般要比发动机的预期运行寿命长。

柴油机曲轴的性能在很大程度上取决于其质量弹性系统的组件。而飞轮是一个其设计会影响曲轴寿命的部件。

在本研究中,会对曲柄连杆机构包括扭振减振器,曲轴,飞轮以及离合器盖进行分析。同时采用多体动力学方法进行曲轴动力学仿真。在发动机工作条件下,根据动态载荷计算曲轴疲劳安全系数。分析了单质量飞轮(SMF)的质量以及其重心(CG)与后主轴承中心的距离对曲轴安全系数的影响。此外,针对像速度不匀度,扭转振幅和主轴承负荷这类重要参数的比例变化本文也做了研究。

引言

发动机部件的设计和开发已成为原型设备制造商(OEMS)的主要任务。激烈的竞争和客户更高的需求给了原型设备制造商更大的压力。原型设备制造商必须能提供经久耐用且具有良好成本效益的产品。曲轴的高耐久性是优秀发动机性能最重要的要求之一。

曲柄连杆机构的主要组成部分是扭振减振器、曲轴和飞轮,系统的性能取决于这些部件的耐久性。在这三者中,曲轴在曲柄连杆机构中是最重要的承力零件。

如果外围元件如减振器和飞轮的位置变化,曲轴的应力也会变化。在Ravikant等人的研究中[1],他们分析了减振器和飞轮的线性位置对曲轴扭转状态的影响,其中飞轮和减振器的质量是恒定的。在过去人们已经对发动机曲轴进行了大量的研究[2][3][4][5][6]。虽然曲轴后端群众应力分析的相关有价值的内容能在文献中获得,但很少有关于单质量飞轮轮廓的研究,而这决定了飞轮总成的重心和质量。飞轮和离合器总成质量对曲轴的弯曲载荷作用,因此其对曲轴寿命有重要影响。

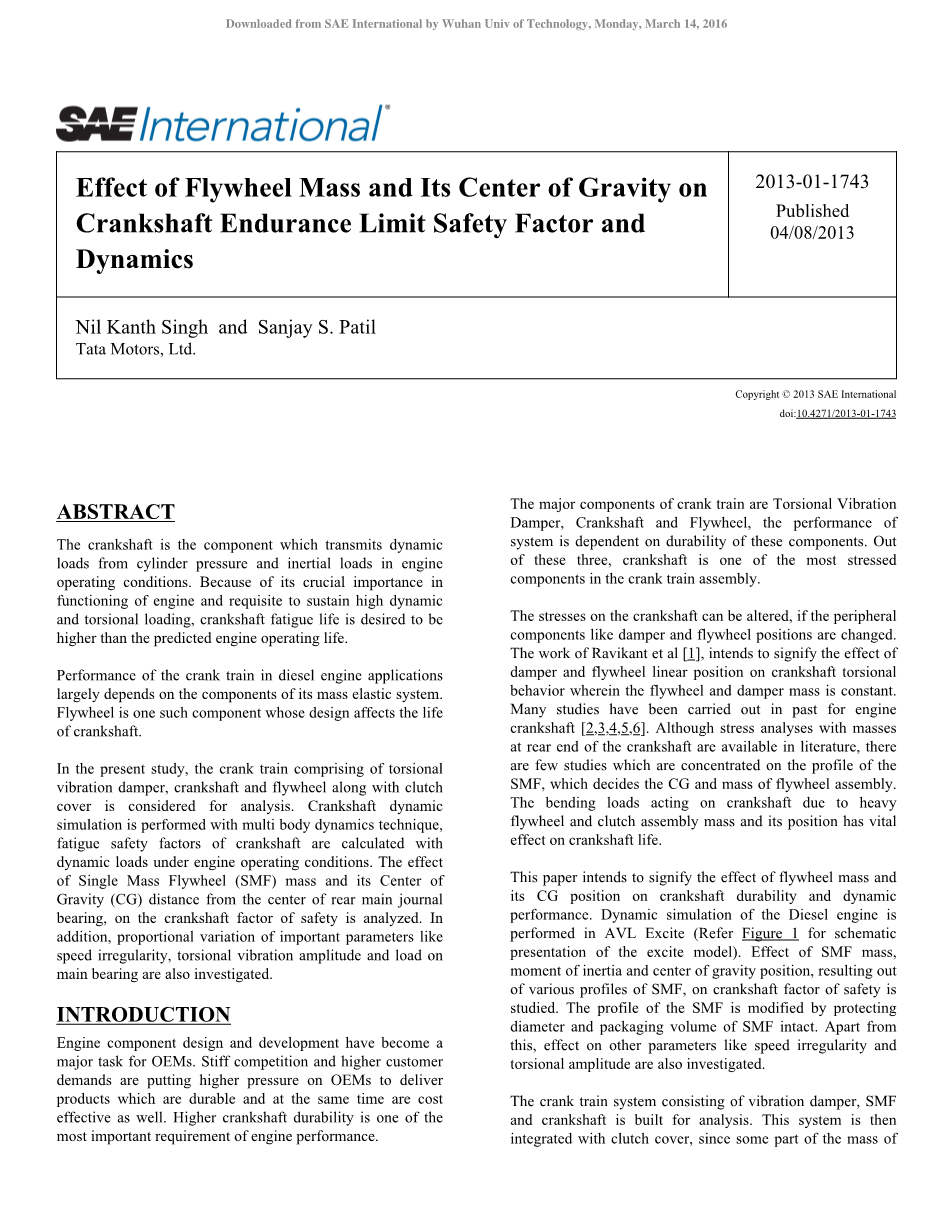

本文旨在分析飞轮质量及其重心位置对曲轴耐久性能和动态性能的影响。柴油机的动态模拟在AVL Excite(参见图1的激励模型示意图)。针对单质量飞轮质量,转动惯量,重心位置,制作单质量飞轮的各种材料对曲轴安全系数的影响做了研究。根据保护直径和单质量飞轮完整封装体积对飞轮轮廓进行改进。除了这一点,对其他参数如速度不平顺度和扭转幅度的影响也进行了研究。

曲柄传动系统主要由减振器,单质量飞轮和曲轴,本文将基于此进行建模分析。该系统是与离合器盖相集成的,由于含部分手动变速器离合器盖的质量,也增加了曲柄传动系统的质量。该系统是这样一种模型,变速器输入轴是分析的一部分,其与曲轴通过轴承连接。

图1 AVL Excite中的曲柄连杆机构模型

表1发动机规格

速度不规则、扭转振动和轴承载荷都通过AVL Excite进行了动态仿真。对于初始设计的临界网络和速度是通过分析整个发动机的转速范围并对临界速度和临界网进行进一步的迭代确定的。AVL Excite多体动力学结果,时域载荷历程作为MSC NASTRAN曲轴应力计算的输入。进行瞬态响应分析,获得采用AVL Excite动态分析中的激励数据的MSC NASTRAN中的应力输出数据。MSC NASTRAN的瞬态分析应力结果转到FEMFAT,然后作为作为输入和最小耐久极限安全系数进行评估。疲劳计算在FEMFAT Trans-Max模块中执行。

在表1中给出了用于分析的发动机的规格。

动态仿真

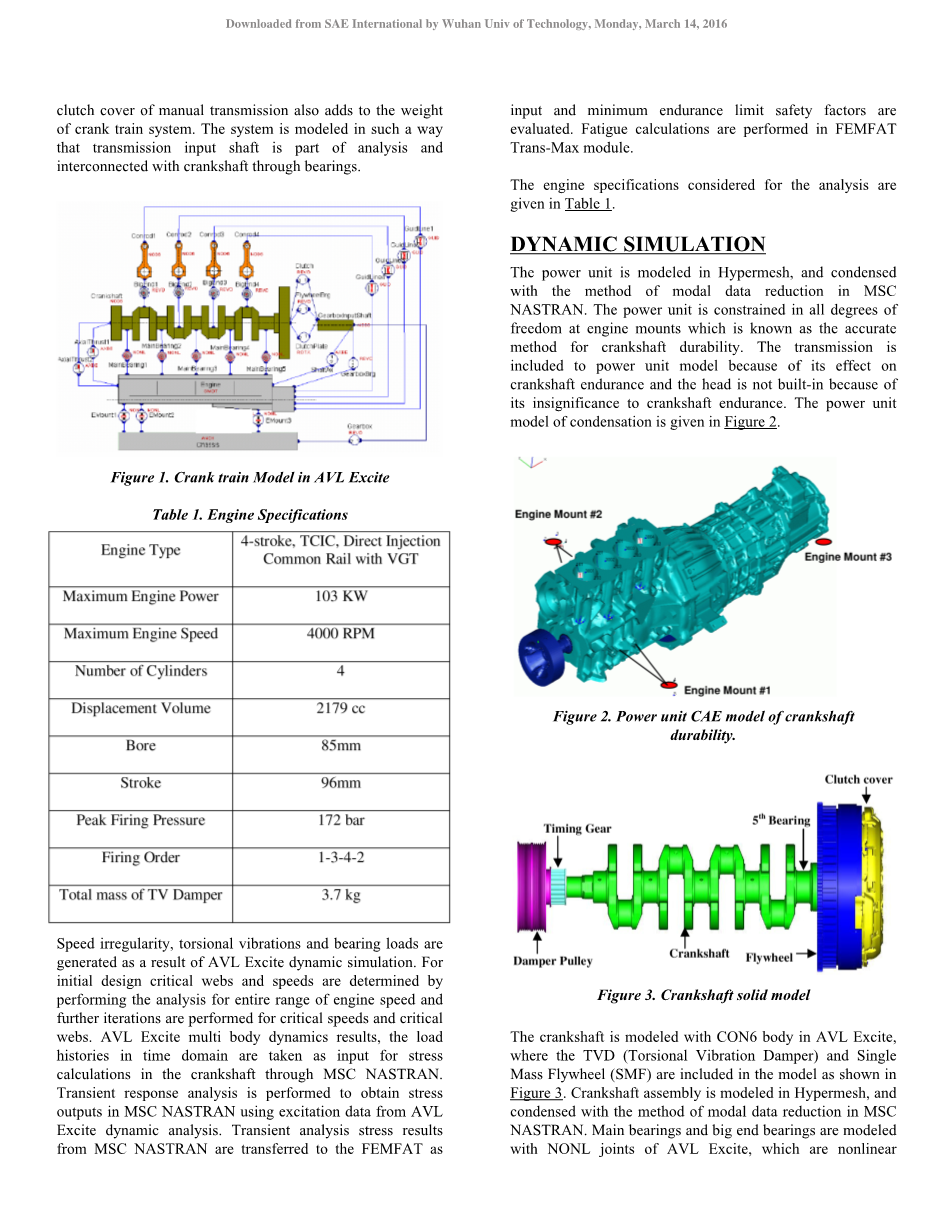

功率单元是在Hypermesh中模拟,并在MSC NASTRAN中用模态数据约简方法进行浓缩。在发动机支架上,功率单元的所有自由度都受到限制,这是已知的较精确的曲轴耐久性仿真测试的方法要求。变速器包括功率单元模型在内,由于其对曲轴耐久性的影响很小,其对曲轴的耐久性和轴端的影响是不计的。在图2中给出了冷凝的功率单元模型。

图2曲轴耐久性的动力单元CAE模型

图3曲轴实体模型

曲轴是在AVL Excite中用CON6体建模,其中包含TVD(扭振减振器)和单质量飞轮(SMF)如图3所示。曲轴总成建模在Hypermesh中进行,并在MSC NASTRAN中用模态数据约简方法进行浓缩。主轴承和大端轴承建模是AVL Excite中的NONL非线性建模,符合弹簧阻尼定义。每一个主要的轴承有五排的非线性弹簧元件以及大端轴承单一非线性弹簧元件。面点非线性弹簧-阻尼器是用来限制曲轴的相对轴向运动。连杆建模是通过定义所有尺寸和材料特性并参照轴模型进行的。变速器轴承通过非线性弹簧阻尼器的定义进行建模。输入轴以驱动轴建模,曲轴与变速器输入轴之间的定义是通过两个REVO和一个扭矩接头定义的(参见图1和4)。面点的接合处是一个限制了输入轴的相对轴向运动的非线性弹簧阻尼器。

图4含变速器输入轴的柴油机曲轴耐久性模型的三维视图

发动机不同转速下的气缸压力被输入到AVL EXCITE多体动力学模型。输出转矩被施加到不同转速的飞轮上,并在AVL Excite内部计算。曲轴耐久性分析是在发动机各个转速工况下,保持曲轴角速度恒定,对其进行单情况分析。在角速度波动的情况下,应使用速度控制器。

减振器与曲轴飞轮点的轴承力及力矩,位移,角速度,加速度被提取作为AVL Excite的动态模拟输出。然而,进一步的疲劳应力分析需要额外的Excite输出作为激励输入的Nastran仿真。

这个分析是通过改变单质量飞轮的两个参数进行的。首先是单质量飞轮的质量,然后是单质量飞轮重心与曲轴第5主轴承中心的距离。调整各部件间的几何位置关系,获得符合要求的单质量飞轮质量和重心位置,并建立单质量飞轮的轮廓模型。特性系统参数如曲轴安全系数,速度不匀度和扭转振动的振幅,他们变化引起的的影响会被观察研究。表2展示了不同单质量飞轮质量以及重心距离下的数据。

表2实例分析

疲劳仿真

Excite设计模块确定临界网和和速度方面的“比较因素”。虽然这些结果不可靠,但有助于确定临界位置和临界发动机转速。AVL Excite动力单元疲劳仿真结果,是在临界区域安全系数预测的首选方式。

在所有的单质量飞轮设计案例中,web 8是Excite设计模块中常用的关键web.进一步的Excite功率单元模块用于安全系数计算。Excite的“数据恢复”效用模块提取瞬态激励凝聚的时域模型适用于应力计算凝聚模型。此实用工具生成的合适的数据(INP4)配合适当的DMAP可以使用MSC NASTRAN的应力数据恢复。

直接瞬态分析在NASTRAN中进行。不过仅用于临界腹板和元件应力分析。单元应力从NASTRAN中提取分析,然后采用FEMFAT计算安全系数。圆角的关键部分用细网格捕捉曲轴圆角区域的几何特征并以此建立其二阶四元模型(参见图5)。

图5 NASTRAN的瞬态应力分析模型

图6 42CrMo4的赫氏图与S/N计算曲线

曲轴疲劳分析是在跨最大模块FEMFAT中进行。从NASTRAN动态分析提取单元应力,并将其作为相关影响因素输入FEMAFT。材料疲劳试验数据将用于曲轴材料的选择。转速为3000转时,曲轴单质量飞轮基础设计中,42CrMo4 Haigh图和计算材料的S/N曲线,如图6所示。

FEMFAT使用中的影响因素:

平均应力

改进后的Haigh图

表面粗糙度:200微米(铸造)

工艺尺寸:15 mm

离散范围:1.35

留存概率:99.99 %

结果与讨论

对模型进行分析,绘制单质量飞轮重心与曲轴第5主轴承中心的距离以及飞轮质量与安全系数,速度不匀度,扭转振动幅度和轴承载荷等参数的关系图。单质量飞轮质量恒定的情况下,其质量为19.2kg,而在单质量飞轮重心轴承距恒定的情况下,其距离为60.25mm。

FOS与SMF CG距离

图7显示了SMF CG与与FOS之间的关系,其中曲轴质量为19.2kg

图表显示当SMF CG距离从60.81mm增加到62.81mm,FOS是从1.265下降到1.252。

然而,在SMF CG距离在远离曲轴方向进一步增加时,FOS同时增加。当SMF CG到达64.81mm后,FOS随后的变化可以忽略不计。

图7在恒定的SMF质量下,FOS,SMF CG间距两者间变化关系

飞轮总成的质量一部分由变速器轴承支承,同时飞轮外伸部分存在副作用,以此FOS的变化会被分析。图表表明飞轮重心接近主轴颈轴承会使FOS提高,因此模型的建立是可行的。在大质量飞轮的情况下,用变速器轴承的安全系数进行评价。

FOS与SMF质量

图8显示了SMF质量与曲轴FOS之间的关系曲线SMF CG的距离保持恒定在60.25毫米。从图中可以观察到当飞轮质量从19.4公斤增加至24.4公斤时,曲轴FOS是从1.29降到1.2。飞轮质量对曲轴安全系数的影响显著,每提高25%SMF质量,曲轴安全系数降低7%。因此,重要的是优化飞轮质量以及相关的惯性矩从而实现最大的安全系数,并满足其他性能标准。

图8在恒定的SMF重心距离情况下,FOS,SMF质量两者间变化关系

速度不平顺与SMF CG距离

图9显示了曲轴减振器端与飞轮端的速度不匀度与SMF CG与曲轴第五主轴颈轴承的距离间的变化关系曲线。速度不平顺现象一般更多的出现在发动机低转速情况下。因此,选择绘制发动机转速为1200转时的曲轴减振器端以及飞轮端速度不匀度与SMF CG距离的曲线关系。整体速度不平顺的影响可以忽略不计,但是飞轮端与减振器端的变化趋势是不一样的。

据观察,当SMF CG距离增加9.9%时,速度不匀度在曲轴减振器端有0.5%的下降,在飞轮端有0.1%的增加。这表明,飞轮CG距离的变化对速度不匀度的影响并不是有很大影响的。

图9在SMF质量恒定时,曲轴减振器端以及飞轮端的速度不匀度与SMF CG距离的变化关系。

速度不匀度与SMF质量

图10显示了CG位置不变时,速度不匀度与SMF质量的关系曲线。当质量增加了25%时,减振器端速度不匀度减少20%,飞轮端减少18.5%。这是因为当质量增加时,惯性矩也增加了26%,从而是得速度不匀度在两端都有下降。

图10在SMF CG 距离恒定时,曲轴减振器端以及飞轮端的速度不匀度与SMF质量的变化关系。

扭转振动的振幅与SMF CG距离

图11显示了在恒定质量情况下,第六阶扭转振动的振幅与SMF CG距离的关系曲线。减振器端的扭转振动振幅随SMF CG远离曲轴而增加。而相比于减振器端,在飞轮端的影响可以忽略不计(0.1%)。因此建议把飞轮靠近曲轴轴颈轴承以实现最小扭转振幅。

图11在SMF质量恒定时,曲轴减振器端以及飞轮端的扭转振动的振幅与SMF CG距离的变化关系。

扭转振动的振幅与SMF质量

图12显示了,第六阶扭转振动的振幅与SMF 质量的关系曲线。减振器端的扭转振动的振幅增长了8.6%,而曲轴飞轮端的扭转振动的振幅减少了18.6 % 。这是因为,当质量增加时,转动惯量也增加了26%,导致扭振振幅在飞轮端的减少。

图12在SMF CG 距离恒定时,曲轴减振器端以及飞轮端的扭转振动的振幅与SMF质量的变化关系。

轴承载荷与SMF CG距离

图13显示了第五主轴承载荷的增加量与SMF CG距离增加量的曲线关系。轴承载荷是轴承性能的重要参数,关系曲线表明轴承载荷随CG距离增加而增加,同时其受负荷增加的影响较小。

图13在SMF质量恒定时,曲轴第5主轴承载荷与SMF CG距离的变化关系。

轴承载荷与SMF质量

图14显示了第五主轴承载荷的增加量与SMF 质量增加量的曲线关系。曲线清楚地表明,轴承载荷随飞轮质量的增加而增大,这对轴承性能有不利影响。SMF质量增加25%,轴承载荷提高3%。

图14在SMF CG距离恒定时,曲轴第5主轴承载荷与SMF质量的变化关系。

结论

在本次研究中,改变飞轮重心位置和质量,研究其对安全系数、速度不匀度、扭振振幅和主要载荷的影响。

比较了不同情况下所采集的数据,得出以下结论:

1.SMF质量和飞轮重心与曲轴轴承的距离由SMF飞轮轮廓决定,而这对安全系数和各种性能参数有着深远的影响。因此,优化飞轮质量,惯性矩和重心位置对提高曲轴疲劳寿命和发动机性能很重要。

2.FOS随着SMF CG偏移端主轴承中心距离增加而减少,但重心位置进一步偏移时FOS保持不变。飞轮总成的质量一部分由变速器轴承支承,同时飞轮外伸部分存在副作用,以此FOS的变化会被分析。建议保持飞轮重心接近主轴承,用变速器轴承功率单元组合模型来对大质量飞轮安全系数进行评价。

3.SMF质量对FOS的不利影响。相比于重心位置,SMF质量及其相关的转动惯量对参数如速度不匀度、扭振振幅有相当大的影响。飞轮质量增加25%,减振器端和曲轴飞轮端的速度不匀度分别下降了20%和18.5%。另外,第六阶飞轮端扭转振动的振幅降低了18.6%,而减振器端扭振振幅增加3.1%。

参考文献

[1].Gawhade, R., Ghare, P., Satyanarayana, V., and Patade,V., “Effect of Positions of Front and Rear Masses in Crankshaft Design,” SAE Technical Paper 2011-28-0087,2011, doi:10.4271/2011-28-0087.

[2].Roger B D and David J B, “Crankshaft Durability of Rover K-serie

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148890],资料为PDF文档或Word文档,PDF文档可免费转换为Word