英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

SiGe/Si和SiGe/Si/Cr螺旋纳米带的可控制备

L Zhang1,E Deckhardt1,Weber1,C SO o NeNbGER2和D GRU TZMMACHER1

1微型和纳米技术实验室,保罗谢勒研究所,CH-522-VILIGEN PSI,瑞士

2研究所研究机构,巴塞尔大学,Klingelbergstrasser 82,CH-4056巴塞尔,瑞士Email:Dig.GRUETZMACHER @ PSI.CH

2004年11月30日收到,2005年2月9日结束

2005年3月9日出版

摘 要

SiGe/Si和SiGe/Si/Cr的螺旋纳米带是通过轧制应变薄异质结构来制备的。制造涉及电子束光刻,反应离子蚀刻,湿化学蚀刻步骤,然后干燥过程。螺旋形纳米带的所有参数,即它们的螺旋角、手性、节距和直径,以可重复的方式可控。SiGe/Si和杂化螺旋纳米带的制备容易为微纳米传感器、传感器、谐振器和圆柱形微电容器的制造技术开辟了新的途径。

1. 说明

电子、光学和机械器件小型化的巨大进展,导致对纳米管和纳米线的制备技术和物理性能的深入研究〔1—3〕。已经采用几种不同的途径来形成纳米管和纳米棒,最突出的是单壁和多壁碳纳米管(4, 5)、半导体纳米管(6, 7)和硅纳米线的制造(8)。这些纳米结构被预测在微电子学(9)中有相当大的应用潜力,但也适用于其他领域,包括微观力学和流体力学〔10〕。该技术可用于多种形状的材料和不同形状的三维壳体,例如,成功地制造了半导体氧化物(11)和半导体螺旋线圈(12, 13)的超长纳米带。

半导体纳米管和螺旋线圈的制备是基于应变半导体薄膜的轧制。SiGe/Si以及II/V异质结构的各种组合已经成功地用这种方法成功地卷绕到微结构和纳米结构中。已经报道,SiGe/Si(12)和InGaAs/GaAs(13)管的直径可以分别小到10和3 nm。此外,金属和电介质层成功地集成到使用SiGe/Si双层膜的管形成〔14〕中。因此,这种方法具有很好的前景,因为它具有自组装自平面膜的小尺寸三维物体的能力,并且由于其简单和良好的再现性。

详细的先前研究的形状依赖于层厚度和台面设计(10, 12 - 14)主要集中在管状结构。其他形状,如螺旋线圈,已被观察到,但它们的性质没有得到深入研究,即使它们是非常有趣的结构,用于化学或机械传感器应用,以及在微电子中的电感器。与管子相反,螺旋线是一种非常灵活的结构,这使得它在生产步骤中对损坏相当坚固。螺旋结构具有良好的表面体积比,具有易于访问的表面,这一特性为生物和化学传感器开辟了新的潜在应用(15)。因此,在本文中,我们专注于用于控制螺旋结构的制造技术,使用台面图案的设计和沉积的应变膜的厚度作为参数。对于后者,诸如分子束外延(MBE)或化学气相沉积(CVD)的现代沉积技术提供了单层范围内薄膜厚度的可控性。螺旋形状对台面设计的依赖性更为复杂,因为不仅台面的形状,而且其朝向衬底的结晶轴的方向是非常重要的。因此,我们报告这些参数将如何决定螺旋的直径、螺旋度和螺距。这里,螺旋度描述螺旋线的螺旋角和螺旋度,螺距是沿着螺旋轴测量的一个完整转弯的长度。支撑结构的一端或两端的独立结构已经制造和分析,以了解形成过程和可重复的控制。

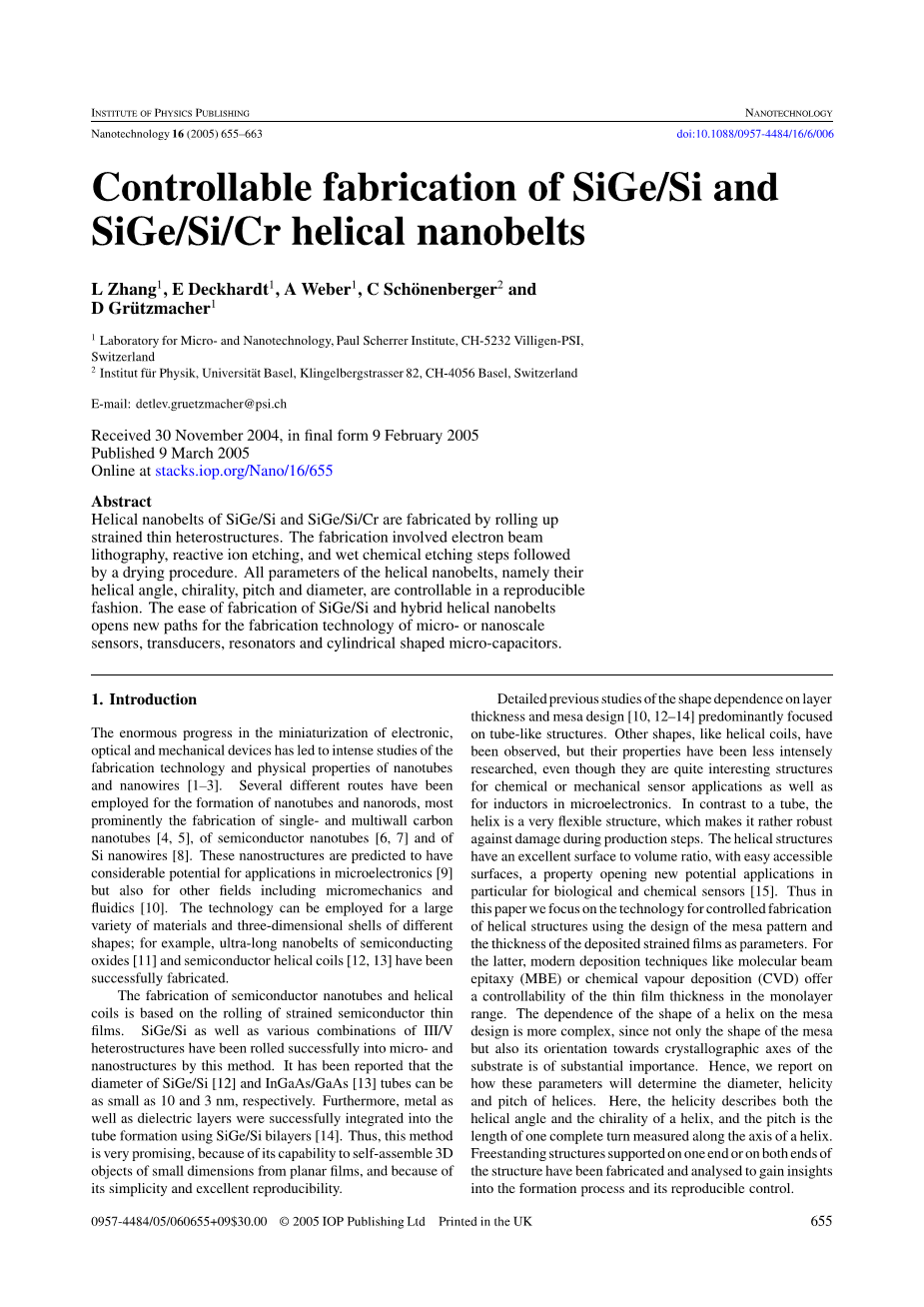

图1。(a)图解说明台面条纹与优选(100)蚀刻方向之间的角度Th(灰色箭头)如何决定具有左右手手性的环或螺旋的形成。(b)示出节距、直径与角度Th的关系的示意图。角度alpha;在滚动后的螺旋轴和条纹的切线方向之间。Th+alpha;=90◦。

2. 实验细节

用超高真空化学气相沉积(UHV CVD)生长SiGe/Si异质结构,这是现代先进的Si器件加工技术中常用的[16 ]。在低掺杂(1014CMminus;3)4jjSi(100)晶片的表面上外延生长了Si层在顶部的SiGe/Si双层。生长温度保持在550◦C。沉积SiGe层的厚度总是小于其临界厚度,因此保持晶格失配所产生的应力,并且SiGe层被弹性压缩。SiGe/Si双层与B重掺杂到约2 1020CMminus;3的水平。这种双层的掺杂导致高的蚀刻选择性,即双层在蚀刻Si衬底下方时残留。然而,其他导致低掺杂结构的方案也是可能的。为了实现台面结构设计的灵活性,采用电子束(电子束)光刻技术。详细地,使用了两层抗蚀剂,其包含通过热蒸发沉积的15 nm厚的Cr层和旋涂在表面上的100 nm厚的PMMA层。首先,通过CL2和CO2等离子体刻蚀工艺将电子束写入到PMMA中的图案转移到Cr层,然后使用Cr层作为掩模,使用SF6、CHF3和O2的反应离子刻蚀以大约1 nm的刻蚀速率minus;1将图案转移到双层。RIE处理后未去除Cr层。Cr实际上不受碱性溶液的侵蚀,因此在碱性溶液中的后续湿蚀刻中,作为顶层Si的保护层是有用的。在水性NH4OH(3.7%)中,可以容易地选择性地蚀刻未掺杂或非常轻掺杂的Si衬底。蚀刻选择性之间的差异

未掺杂Si和重掺杂Si约为800 0∶1〔17〕。与掺杂的Si(18)相比,掺杂的SiGe具有100倍的选择性。因此,在湿法化学蚀刻过程中,必须保护薄顶Si层。在湿蚀刻期间,SiGe/Si/Cr层堆叠将开始从衬底剥离并释放内部应变以形成三维(3D)结构〔14〕。

在碱性溶液中的湿化学蚀刻过程中形成螺旋结构之后,在室温下使用铈氨氮化物(CAN)和乙酸混合物选择性地除去Cr。Cr的蚀刻速率取决于乙酸的浓度;然而,蚀刻厚度为15 nm的Cr层需要小于10分钟。接着,独立的结构在去离子水中冲洗,随后在异丙醇中漂洗。最后,将样品从沸腾异丙醇中快速除去,干燥[19 ]。

对于螺旋的制备,重要的是要注意的是,水性NH4OH(3.7%)溶液是沿Si(100)晶轴择优蚀刻方向的非各向同性蚀刻,而(111)面刻蚀得非常慢。因此,沿(110)方向取向的台面的边缘仅轻微蚀刻直到形成(111)刻面,而沿(100)面取向的边缘被迅速蚀刻。此外,根据杨氏模量,薄膜卷起的优先方向也是(100)方向[12, 19 ]。因此,取决于衬底上的台面条纹的方向,可以形成如图1(a)所示的管形或螺旋线圈。在这里,灰色箭头指示了(100)方向,即双层被从基板释放后开始卷起的方向。显然,为了形成螺旋线圈,条纹和蚀刻方向之间的错位角是必要的。螺旋线的螺旋度和螺距如图1(b)所示。这里,我们将螺旋线圈的间距定义为一匝所需线圈的长度,因此它取决于螺旋线圈的直径,即在双层中包含的应变量和单个膜的厚度(12),以及未对准的角度(优选蚀刻方向与取向之间的夹角)。窄条纹的)图1(b)中示意性地示出的台面结构将导致右手螺旋。用方程(1)描述了螺旋线圈的螺距P、直径2R和不对准角Th的几何关系。

p=2pi;r TaN Th。 (1)

条纹D的宽度由其初始图案设计给出。螺旋轴的每个转轴之间的间距S可以通过公式(2)计算。

S=Pbull;D/COSbull;Th。 (2)

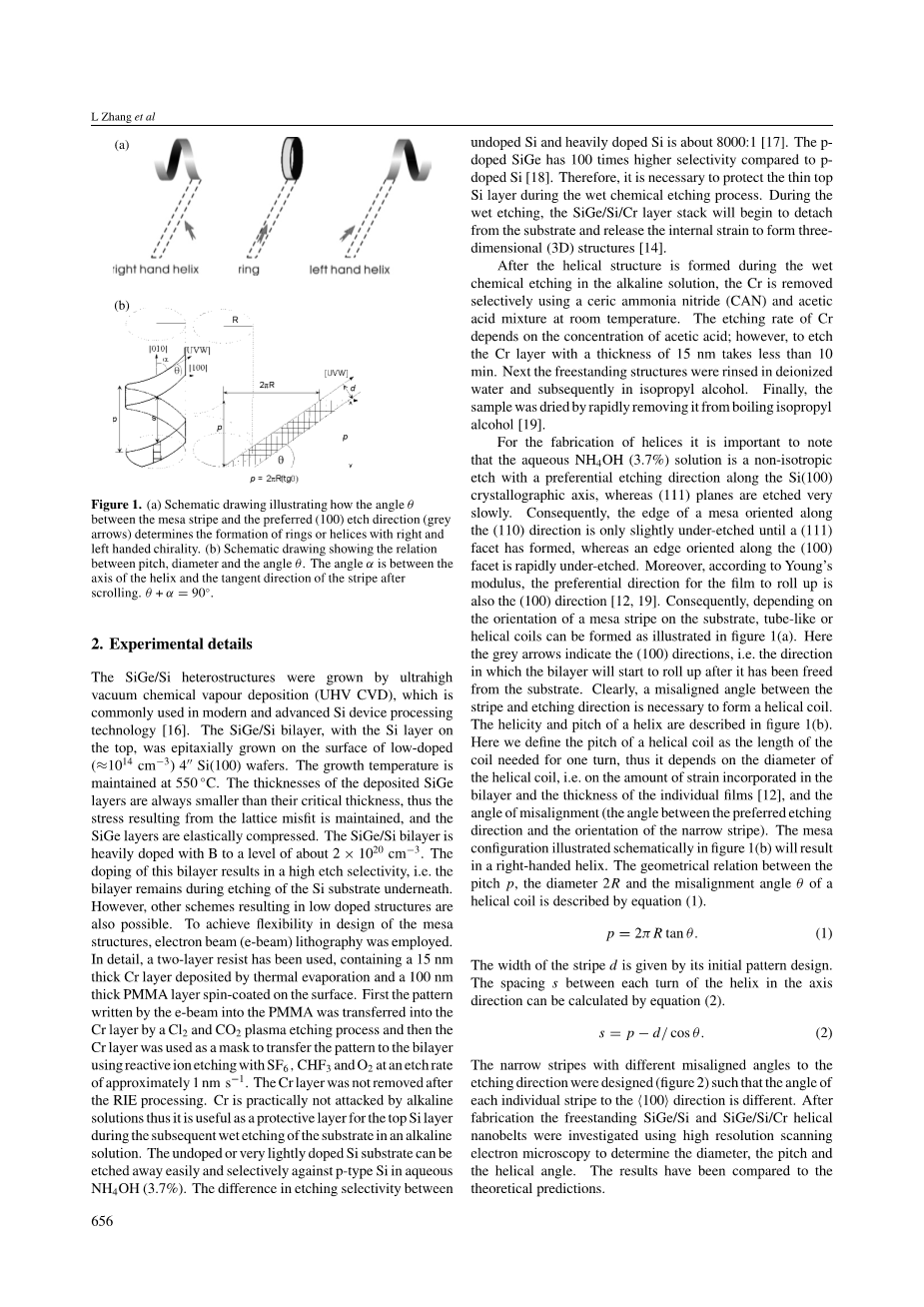

设计了与蚀刻方向不同的错位角度的窄条(图2),使得每个条带到100个方向的角度是不同的。在制备后,利用高分辨扫描电子显微镜研究了自由基SiGe/Si和SiGe/Si/Cr螺旋纳米带的直径、节距和螺旋角。结果已与理论预测进行了比较。

图2。用于制造螺旋带的台面图案。白色区域表示用于形成螺旋的八条条纹;条纹A、B、C、D、E、F、G和H具有Th。 45◦、47.5◦、50◦、55◦、60◦、67.5◦、75◦和90◦;Th是条带方向与100或010方向之间的较大角度。Crystallographic的方向用箭头表示在图像中。

表1。蚀刻条件和螺旋的直径如图3所示。

|

模式 |

蚀刻时间 (闽) |

时刻温度 (◦C) |

蚀刻 (nh4oh) (%) |

直径 2 R (micro;m) |

|

图3(a) |

5.25 |

25 |

3.7 |

1.7 |

|

图3(b) |

1.75 |

70 |

3.7 |

1.7 |

|

图3(c) |

15 |

25 |

3.7 |

1.7 |

|

图3(d) |

25 |

25 |

3.7 |

1.4 |

表2。实验得到的螺距(Pexp)和理论上的比较(P钍) 2pi;r TaN Th)用于各种失调角Th,即台面取向。

=

|

错位角 Th(DEG) |

理论价值 p钍 (micro;m) |

实验值 pexp (micro;m) |

|

67.5 |

12.89 |

12.29 plusmn; 0.16 |

|

60 |

9.25 |

8.58 plusmn; 0.10 |

|

50 |

7.62 |

7.05 plusmn; 0.10 |

|

55 |

6.36 |

6.00 plusmn; 0.12 |

3. 结果与讨论

图3显示了典型的螺旋线圈的SEM图像,由前面部分所描述的方法制成。这里,初始平面膜由三层SiGe/Si/Cr叠层组成,其厚度分别为3.5、4.5和15 nm,并且在SiGe膜中的Ge浓度约为50%。台面条纹的宽度为1mu;m。根据SEM照片,这些螺旋的直径约为1.7mu;m。表1总结了在图3的SEM显微照片中描绘的四个样品的不同蚀刻温度和时间。表2表明,这些螺旋线圈的实验确定参数与方程(1)计算的值有很好的一致性。

从SEM图像测量的螺旋节距有时略小于所计算的螺旋线,因为(i)SEM图像的观察角度可能不与螺旋轴的轴线垂直,以及(ii)在干燥过程中,线圈可能因表面张力而变形。螺旋带中的液体在干燥过程中试图使线圈收缩。此外,螺旋可以通过气泡变形。避免表面张力的一种方法是使用超临界干燥,在这种情况下,界面处不存在表面张力〔20〕。

由SEM观察揭示的一个有趣现象是蚀刻速度的差异,导致不同错位角的条纹滚动距离的显著差异。例如,图3(a)表明,具有THI 67.5◦的条纹已经完全卷绕成螺旋线,而与图60(A)中箭头指示的直条◦相邻的一条甚至尚未开始卷起。刻蚀速率的差异主要是由结构在横向腐蚀下的不同速率引起的。这是由于台面线和滚动方向之间的不同角度引起的。在Si(100)衬底上,窄条纹与滚动方向之间的夹角越小,即100,蚀刻速度越快。对于更接近110方向的条纹,(111)刻面在沿台面条纹的两侧迅速形成,在从侧面蚀刻的情况下阻碍,并且蚀刻主要来自台面的尖端,因此需要更长的时间来自由。从基板的结构。在图4中示出了这种效应,表示SiGe/Si/Cr样品的SEM图像,其具有与先前讨论的相同的设计图案,但是SiGe/Si双层的不同厚度,即SiGe的8 nm和Si膜的10 nm。Cr层的厚度保持不变(15 nm)。所有结构显示在,图4在同一衬底上,因此它们被制造出来。在NH钍OH溶液中具有相同的蚀刻时间,图4(a)-(f)中所示的条纹分别具有Ti 45◦(图4(a)-(c))、47.5◦(图4(d)和(e))和50◦(图4(f))的错位角。图4(a)-(c)示出从不同视角观察的同一条带的图像,清楚地表明具有Th 45◦的条纹从侧面蚀刻下的速率最低。这里的侧壁相当光滑,由Si(111)表面形成,这是蚀刻速率最低的平面。蚀刻主要在条纹的前端开始。这里,在蚀刻过程中形成两个新的晶面,并且这些新的晶面在(110)方向上大约为14◦。台面条带的方向偏离110方向的进一步增加导致从侧面的下蚀刻的增加。在小偏差情况下,将出现步骤。

(111)刻面(图4(d)和(e)),允许非各向同性腐蚀的攻击。蚀刻过程在侧壁上的扭结样台阶上主动发生。随着偏移的增加,扭结越多,台面条纹的蚀刻速度越快。从热力学的观点来看,刻蚀坑可以更容易地在扭结位置上成核〔21, 22〕。因此,当侧壁具有更多台阶时,横向蚀刻下的速度更快。在这里,我们可

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[409421],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。