英语原文共 10 页

基于风险的大型原油储罐检测

简帅,柯江汉,徐雪瑞

中国石油大学(北京)机械与交通工程学院,18

北京市昌平富学路102249

摘要

定期内部检查方法通常会导致检查不足或过度检查大型原油罐。因此,如何确定合理的内部检查间隔(INTII)对于平衡安全操作要求和检查成本具有重要意义。在这里,RBI(基于风险的检查)技术被用于定量评估中国油库的原油储罐风险。原油罐炮弹与原油罐之间的风险比较底部显示原油罐的风险取决于原油罐底部的风险。预测程序还提供了原油罐的INTII。通过RBI方法预测的INTII是逐渐的随着可接受的风险水平的增加而扩展。确定的方法建议采用可接受的原油储罐风险,以3.54Ethorn;04作为可接受的风险油库。建议使用0.8的安全系数来确定18种原油的最终INTI油储罐。中国的INTII要求代码为SY / T 5921,5e7年,则非常保守且较低比预计的原油罐使用寿命。Gumbel方法预测的INTII小于具有短INTII的储罐的RBI方法。因此,本文建议使用RBI方法进行预测原油罐的INTII。

1.简介

随着石油和化学工业的快速发展,储罐起了增加原油储存的作用。由于节约钢材的优点,节省占地面积和成本效益高的建筑,大型大气储罐被广泛使用。但是,这些大型原油储罐有潜在的高风险。一旦大型原油罐泄漏,不仅会造成严重的环境污染,但在某些情况下还会引起火灾甚至伤亡。

对油箱进行检查旨在评估油箱的完整性并确定可能存在的问题导致未来的损失。检查可以提供恶化状态的信息,降低原油罐的风险不确定性。目前,定期内部检查广泛地被中国“ 我国石油和化工行业对原油的管理。在中国,代码SY / T 5921(石油和天然气储运标准化中国技术委员会,2000)对INTII有特殊要求:原油罐是一般5~7年;新原油罐的最大INTII不能超过10年。但是,定期内部检查方法经常导致油罐管理的两个缺点。一方面,由于原油罐的高容量,它昂贵且耗时清理和检查油罐,这会影响油库的正常生产。如果没有严重的腐蚀缺陷被打开检查,就会造成不必要的检查费用和业务中断损失。另一方面,如果高风险的原油罐不及时经过检查和修理,将带来潜在的安全隐患,甚至在某些情况下也会带来原油危害可能会发生泄漏。因此,确定了一个合理的检查间隔不仅可以降低检查成本和企业的经济损失中断,还可以避免环境成本,罐体泄漏造成的部件损坏。

RBI是一种风险评估和管理流程,为您提供方法确定最佳检查方法和频率。根据事实,大总风险的百分比集中在相对较小的设备项目或单位百分比上,RBI可以识别高风险和低风险的储罐,并将检查资源集中在高风险储罐上。在确保原油罐安全运行的前提下,RBI可以扩展低风险原油罐的INTII,这减少了停机频率,提高了油库的经济效益。因此,RBI方法更好地平衡了原油罐的安全运行要求和检查费用。RBI方法已成功应用于炼油厂和加工管道)和压力安全阀。

关于原油储罐的INTII预测报告较少。他们中的大多数都关注腐蚀速率法和可靠性分析。在本文中,RBI技术用于预测INTII中国油库的原油罐。

2. RBI的风险评估方法

美国石油协会(API)发布了两个RBI标准:API 580(API,2002)“ 基于风险的检查” 和API 581(API,2008)“ 基于风险的检查基础资源文件“ 。最近,欧洲标准化委员会(2008)以风险为基础欧洲工业(RIMAP)的检查和维护程序。

在RBI中,风险是失败概率(POF)和后果的结果失效(COF),也是时间的函数。风险计算的等式显示为以下:

其中POF(Pf(t))是时间的函数,并且随着组件中的损坏而增加变薄或其他损坏机制随时间累积。COF(FC)是财务方面的基于经济损失的后果。只有部件损坏,产品损失和在对大气失效的后果分析中考虑了环境惩罚。

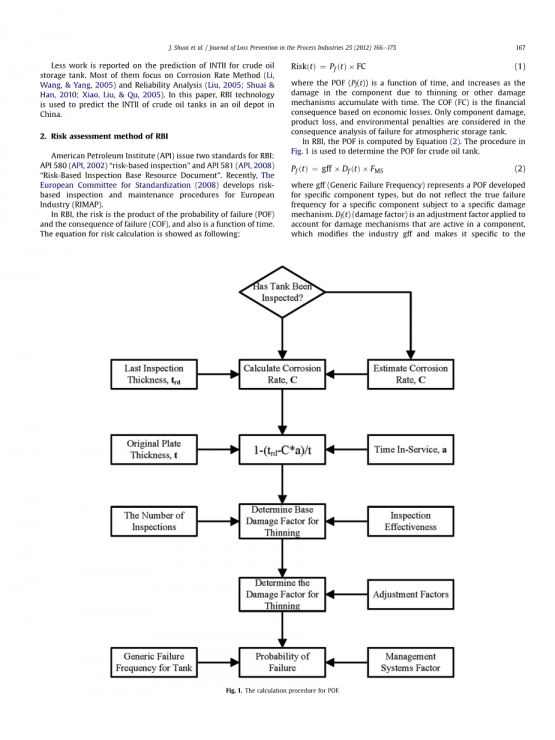

在RBI中,POF由等式(2)计算。图中的程序。1用于确定原油罐的POF。

其中gff(通用故障频率)表示为特定组件类型开发的POF,但不反映特定组件的真实故障频率损害机制。Df(t)(损伤系数)是用于计算损坏的调整系数在组件中活动的机制,它修改行业gff并使其具体化到了正在评估的组件。FMS(管理系统因子)代表了影响设施“ 对工厂设备的机械完整性的管理系统。

API 581中的概率和后果类别如表1所示概率类别除以总损伤因子的大小。API 581使用a风险矩阵如图2所示,表示不同成分的风险分布。

3.原油储罐的风险评估和排名

3.1大型原油储罐简述

收集了大量数据来评估原油储罐的风险,例如原始设计和施工图纸,以前的检验报告和原油的修改/维修记录。原油罐的基本信息如表2所示。共有38个中国油库中的原油油罐标记为油罐1e38,其中油罐35,36,37和38具有容量为10万立方米,其他34个原油罐的容量为5万立方米。19辆原油罐在不同时间进行检查和修理(3号和6号原油罐,两次检查),其中原油罐8的检查数据丢失了。数字超声波测厚仪用于测量罐板的壁厚。底板也由Floormap VS MFL扫描。如原油罐的检验数据非常庞大,本文未对其进行介绍。

3.2原油罐的风险评估结果

表3和图3显示了风险矩阵中37个原油储罐的风险评估结果。原油罐在油库具有相同的容量具有相同的设计几何形状,地下结构,周围的环境和管理方法,所以计算这些原油罐的COF是相同的。原油罐35,36,37和38的底部和外壳的COF是1.1137E 06$和(图2)1.8601E 05$,分别对应表1中的后果类别D和C; 该容量为50 000 m3的储罐的COF分别为5.5968E 05$和1.0039E 05$,对应于后果类别C.从表3可以看出,罐底的POF高于罐壳的POF。该主要原因是罐壳厚度较大,腐蚀速率较低原油罐底部。图3和表3显示所有储罐的罐壳风险均为中等风险,在风险矩阵中。由于高COF(后续类别D),原油罐36底板的风险,风险矩阵中的37和38是中高风险,占总项目的4.8%。

3.3原油储罐的风险排序

基于RBI的风险分析的目的之一是对设施的相对风险进行排序,工厂中的单元,系统,设备或组件。根据风险等级的结果,RBI可以识别高,中,低风险项目,然后确定不需要的设备检查或选择高风险设备的风险缓解措施。所以检查和维护活动可以集中,更具成本效益。

POF程序如图1所示,壁厚,使用时间和原油腐蚀速率原油罐是POF的主要影响因素。开始运行时间,使用时间和腐蚀速率油库中的大部分原油油罐都不同,因此计算的POF和风险等级为38原油油箱不同。本文中所有原油储罐的POF和风险均为POF和风险在2010年6月。所有原油罐的罐底POF等级如图4所示。罐的POF19个未经检查的原油罐的底部高于被检查原油罐的底部。底部的POF原油罐16的板在所有原油罐中是最高的,并达到20.8 times;10-3。原油罐16的使用时间已经达到13年,这个时间更长比代码规定的10年检验间隔要求SY / T 5921在中国。同时,原油罐19,20,21和19的使用时间22年是11年,剩下的未经检查的原油罐是10年。在所有被检查的原油罐,原油罐4,11,2,7,9,13底板的POF,18和32的范围为1.3times; 10-3至6.5times; 10-3。因为相对较高的腐蚀速率或较长的使用时间,这些罐的泄漏概率是相对较高。由于低近年来采取的腐蚀速率和修复工作,其他原油罐的POF均小于9times;10 -4

图5中罐壳的POF等级与罐底的POF等级基本相似。由于长期使用时间和劣化率的不确定性,原油罐壳体的预测POF未经检查的原油罐高于被视察原油罐的原油罐。原油罐19-22的POF是5.1times;10-4; 罐23-31,33和34为2.1times; 10-4; 其他原油罐大部分都是3.59 times;10 -5.比较对于图4中罐底的POF,罐壳的POF较小。

罐底和壳的风险等级如图2和3所示。分别如图6和7所示。可以从图6中可以看出,19个未经检查的原油罐的风险高于所有被检查原油罐的风险。该主要原因是:首先,对于未经检查的原油罐,不可能知道损坏或检查前原油罐的腐蚀状态。因此未检验罐的风险很大不确定。其次,这些原油罐已服役10年至13年,这也导致了高位风险。原油罐36,37,38和16底板的风险几乎相同,并达到1.17 times;10-4.但这4辆原油罐的风险来源不同,原油罐底板的COF36,37和38都高于原油罐16.与原油罐底部的风险相比,原油罐的风险壳体小得多,而且几乎可以忽略不计,所以原油罐的风险主要取决于原油罐底部的风险。

根据代码SY / T 5921的INTII要求和风险等级,未经检查的原油罐应立即检查以确定罐体腐蚀状态并降低风险不确定性;特别是,原油罐36,37,38和16应优先进行检查。图8显示了所有储罐风险分布的帕累托分析。原油罐的风险总和19个未经检查的原油罐底部,占所有设备项目的25.68%(不包括原油罐8),占油库总风险的91.2%。换言之,油库中的大部分风险集中在19个未经检查的原油罐的原油罐底部。如果我们注意25.68%的设备项目,91.2%的风险可以有效控制,这可以大大优化检查资源,提高原油库的经济效益。

4. INTII预测原油罐

内部检查是保持原油储罐完整性的主要手段之一,要求油箱必须停止运行,以清除油气进行检查和维修工作。由内部检查,原油罐的真实恶化率可以确定,以下维修工作还可以确保将来长时间安全运行原油罐。如图9所示,所有原油罐的罐底腐蚀率均高于罐壳罐6.由于较低的腐蚀速率和较厚的罐壳厚度,罐壳被腐蚀比罐底更轻微。通过POF和许多原油罐的风险计算,郭等人。(2010)和袁,徐,王和李(2009)得出的结论是POF和罐底风险

比原油罐壳大得多。图 4-7也与郭提出了一致的结论等。(2010)和袁等人。(2009年)。因此,原油油箱的INTII取决于油箱的INTII底部。由于缺乏有关未经检验的储罐的腐蚀信息,INTII未经检验本文没有预测原油罐。

4.1基于RBI的INTII预测

在此方法中,INTII定义为从上次检查到风险的服务时间罐底达到油库可接受的风险。图10中的过程用于预测INTII基于RBI技术。1.42E 04,3.54E 04和7.08E 04分别作为预测INTII的可接受风险,对应于损伤因子Df(t)= 100,250 和500容量为5万立方米的储罐。损伤因子Df(t)= 100是来自的转换值风险矩阵中的中等风险至中高风险。

原油罐的预测INTII如表4所示。当可接受的风险为1.42Ethorn;04,所有油箱的INTII均高于代码SY / T 5921规定的5-7年= Tank 3与6.4岁。原油罐1,5,6,12,15,17和35的INTII大于15年;特别是原油罐1是70年。所有这7个罐的腐蚀速率均小于0.3 mm / a。在使用11年后,罐1的最大腐蚀深度仅为1毫米。该原油罐3的检查数据表明:底部部分发现了强烈的腐蚀点蚀原油罐3的板; 有20个底板有严重腐蚀,其中最大12个底板的腐蚀深度大于4毫米; 所有的最大腐蚀深度底板为7.4毫米。

原油罐的预测INTII随着可接受的风险水平的增加而逐渐增加。当可接受的风险是3.54E 04时,除了原油罐3和原油罐11的INTIIs是8.1和10.8年份分别为12年以上。如果油库的可接受风险达到到7.08E 04,预测所有储罐的INTII都大于代码SY / T规定的要求5921,其中原油罐3的是9。7年,其他大于12年。因此,合理可接受的风险对准确预测原油的INTII至关重要。

4.2确定油库可接受的风险

可接受的风险是影响INTII预测结果的主要因素之一

RBI技术。如果可接受的风险太高,它允许原油罐继续运行在高风险的情况下,可能导致油箱泄漏; 如果可接受的风险也是如此低,它减少了罐的检查间隔,这增加了检查成本和业务中断损失。因此,确定可接受风险的基本原则油库是:在保证原油油罐安全运行的前提下,尽可能延长检查间隔。当罐底的最小剩余厚度小于可接受的最小值时底部厚度,罐底应修理或更换。那么当时的风险当罐底厚度被侵蚀到最小可接受的底部厚度时被视为罐的最大可接受风险(MAR)。在标准API 653(美国石油学会,2009),如果罐底/基础设计有装置或没有装置检测和控制底部泄漏,最小可接受的底部厚度下次检查分别为0.05(1.27 mm)或0.1 in(2.54 mm)。本文选择最低可接受厚度为2.54 mm。当罐的最小剩余厚度底部为2.54 mm,通过API RBI和INTII评估的MARs由腐蚀速率预测所有罐的程序如表5所示。

从表5中可以看出,所有储罐的INTII均高于5e7年代码SY / T 5921.原油罐3的INTII是9.71年,而其他的则高于11年。该原油罐1,2,3和35的INTII略高于RBI法在可接受的情况下获得的INTII表4中的风险为7.08E 04; 其余的原油罐高于RBI方法可接受的风险为3.54E 04,但可接受风险为7.08E 04时风险较低。表5也显示所有原油罐的MAR均高于3.54E 04,其中原油罐4,5,6,11和12接近3.54E 04。不应允许确定原油罐的可接受风险恶化到可接受的最小厚度或服务适应性的程度威胁。为了确保所有油箱的安全运行,相同的可接受风险整个油库应低于所有油罐MARs的最小值。因此,油库可接受的风险不能高于3.54E 04。

Mai,Zhang和Li(2011)将损伤因子Df(t)= 300作为目标伤害因子适用于大型大气储罐。损伤系数Df(t

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。