英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

用静电传感技术测量一次空气管道中粉状燃料的质量流量和速度分布

摘要 - 燃煤电厂一次风管之间的煤粉(PF)分布的在线测量对于实现锅炉的均衡燃料供应以提高燃烧效率和减少污染物排放非常重要。 使用多个静电感测头的仪器系统被开发并安装在600-MW燃煤锅炉单元的同一个轧机上的510-mm孔一次风管上,用于测量PF质量流量和速度分布。 具有不同轴向宽度的静电电极阵列容纳在感测头中。 使用具有较大轴向宽度的电极和三个较窄的电极来分别导出用于确定PF质量流速和速度的静电信号。 PF速度由来自窄电极的静电信号的多次互相关确定。 测量的PF速度应用于从宽电极测得的静电信号的均方根幅度,用于校准PF质量流量。 开发系统的厂内比较试验在系统校准测试后的五种典型操作条件下进行。 等速采样设备用于获取参考数据来评估开发系统的性能。 实验数据表明,开发的系统对于在线连续测量同一工厂一次风管之间的质量流量和速度分布是有效和可靠的。

关键词:静电传感器,燃料速度,气固两相流,动力燃料(PF)。

I.导言

2014年全球约40%的电力来自煤炭,未来五年煤炭需求将每年增长2.1%[1]。 但是,燃煤电厂在提高能源转换效率和减少污染物排放方面面临着挑战。 仪器和测量技术是应对上述挑战的重要部分。 在线测量燃油喷射管道中的粉状燃料(PF)的质量流量和速度对于控制燃料输送,平衡主空气管道之间的燃料分布以及优化燃烧过程具有重要意义。

PF的在线测量已被认为是一个长期存在的工业问题,因为一次风管中的PF颗粒非常稀薄,体积浓度小于0.1%,并且在管道中分布不均匀,速度曲线非常不均匀。 很少有传感技术可用于覆盖直径范围为400至650毫米的主气管的整个横截面。 因此,基于超声波,微波和成像技术的仪器由于其在传感原理和适用性方面的内在限制[2],从未长期满足电厂的要求。

基于静电感应的环形传感器由于其在工业应用中的优势而具有很好的解决方案,例如在恶劣环境下的坚固性,安装时不侵入,没有能量注入流量,大横截面感测体积,良好的价格承受能力和低维护要求[3]。 三十多年来,静电感应原理与相关信号处理方法结合起来,对气动输送颗粒的速度进行了研究[4] - [6]。 关于基于静电感应的粒子互相关测速技术的最新研究[7] - [9]提供了一种可靠的解决方案

PF速度测量。

通过实验室试验[4] - [6],[10] - [14]以及工业试验,已经做出了大量努力,将来自各种类型静电传感器的静电信号的特性与气动输送颗粒的质量流量联系起来[ 14] - [16]。 静电信号的均方根(rms)大小(均方根电荷水平)用作稳定稀相流条件下颗粒体积浓度的指示[11] - [16]。 Gajewski [5]认为,静电信号的均方根值可以用来直接测量聚氯乙烯粉尘在20 m/s以下速度范围内的质量流速,如果粒子速度的影响已经得到补偿的话。 Zhang [14]提出了一个理论,当空气与固体之比在1.92和3.86之间时,气动输送的填充粒子的均方根电荷水平及其质量流率具有二阶多项式关系。 Qian等人 [15]开发了一种基于弧形静电传感器阵列的PF流量监测系统用于在线测量相同磨机的燃料管道中的燃料质点速度和燃料质量比。 Jurjevcic等人。 [16]使用棒状静电传感器矩阵来确定管道横截面中的质量流量分布,通过测量传送的PF颗粒的静电电荷和速度,将粉碎的褐煤送入四个燃烧器喷嘴。 然而,开发在全面发电厂上运行的可靠和稳健的系统仍然具有挑战性,因为上述技术需要复杂的校准测试或提供本地化和侵入式测量。

在本文中,设计,实施了一个由五个独立的静电感测头和一个中央数据分析站组成的仪器系统,并安装在600MW燃煤锅炉机组的相同粉碎机的510mm孔一次风管道上。 提出了一种由三个窄电极组成的电极阵列和一个宽度较宽的电极阵列,该电极阵列分别基于它们具有更宽的传感信号带宽,更好的空间滤波效果和更大的检测体积的优势,来测量PF速度和流速。 开发系统的比较试验是在五种不同的流量测试条件下进行的,以测量同一磨机的不同PF进料管之间的质量流量和速度分布。 目前在发电站的预期测量中没有可靠的系统运行。 在行业中也没有建立测量标准。 等速采样可能是验证新的PF流量测量系统的唯一被普遍接受的参考。 本文使用等速采样设备获取参考数据并评估正在开发的系统。 初步实验结果见[17]。 本文详细描述了测量系统的设计,实施和评估,以及在更广泛的测试条件下的综合实验结果和解释。

II. 测量原理

在燃煤电厂中,散装煤粉碎成细颗粒,然后通过主空气管网气动传送到燃烧器矩阵。 在一次空气管道的气动输送过程中PF颗粒带电[5],[6]。 静电传感器是无源的(即,不以任何形式向流动注入能量),可以很好地利用静电现象来测量PF流量。 当带电粒子移动通过传感器时,其表面会产生感应静电荷[5],[6]。

A. PF速度测量的原理

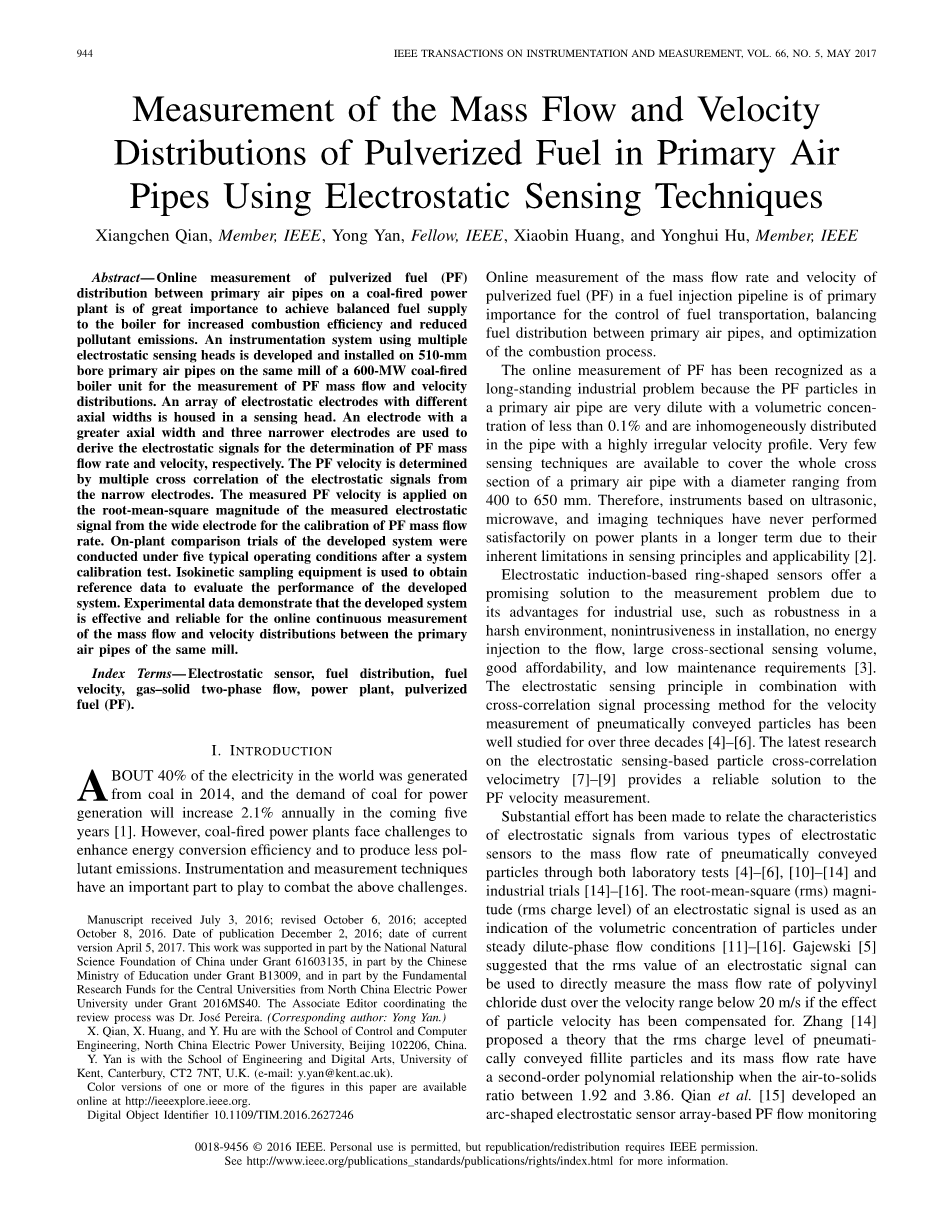

作为PF颗粒的体积浓度(beta;\)的指示,均方根电荷水平对质点流速和其他参数更敏感[5],[6],[11] - [15] 。 因此,粒子速度的精确测量对质量流量测量至关重要。 图1显示了PF流量测量系统最新型号的基本原理和结构设计。 从图1可以看出,三个相同的窄电极和一个较宽的电极被容纳在传感头中

测量PF的流量参数。 使用两个平行电极通过互相关测速法测量产生更宽信号带宽的窄电极,用于测量PF速度[5],[12],[15]

其中i,j = 1,2或3,并且L是两个相邻电极之间的中心到中心间距。 PF颗粒从上游电极i移动到下游电极j所需的渡越时间由主峰位置(相关系数rij),即互相关函数[15]确定。 由于两个相应电极之间的间距是已知的,因此导出单独的PF速度。

使用三个窄电极是快速系统响应,测量可靠性和感测头的紧凑性之间的折衷。 加权平均PF速度(vc)通过融合三个单独的速度来确定

实际上,由于不断变化的流动状态和电极1和3之间的较长间隔,因此r13远低于r12和r23。因此,当v12和v23之间的差别合理时,在大多数情况下不计算v13。 这样的策略缩短了系统的响应时间,而不会影响测量精度。 在这种情况下,加权平均PF速度被推导为

当相关系数大于特定值(例如0.4)并且v12与v23之间的差值大于3 m/s时,v13将作为与之前vc的参考进行计算,以与v12和v23进行比较。 选择与两个参考文献有较小且合理差别的文件来表示PF速度。 当PF流态显着波动时,计算相关系数(r12和r23)的值小于0.3且测得的PF速度(v12和v23)不一致的可能性小于1%(本文中)彼此。 在这种罕见的情况下,测量失败被识别,测量结果被认为是无效的。 测量失败的可能性受铣削系统性能,煤质等因素的影响。

B. PF质量流量测量原理

宽电极具有较大的感应体积和较好的空间滤波效果[4] - [6],用于推断PF的体积浓度。 PF颗粒的质量流率来源于[6],[11]

其中Ap是管道的横截面积,rho;s是燃料的真实密度。 由于静电信号的均方根电荷水平(Arms)表示PF颗粒的体积浓度[6,11,12,14和15],所以PF颗粒的质量流率是根据宽电极的均方根电荷水平和从窄电极测量的PF的横截面平均速度计算

其中a是主要与燃料性质和系数相关的比例系数,表示有效值对质点速度和流态变化的依赖关系。 系数a和b通过使用等动力采样设备的校准过程来确定[15]。 由于来自同一磨粉机的管道中的PF颗粒的性质非常相似,同一磨机的一次空气管道之间的燃料分布由每个单独质量流量的百分比份额表示,归一化为总质量流量那个工厂。 根据总质量流量确定主管Ci的燃料分配比

其中i = {1,2,3,...,n},qm,s,Ci是Ci中的PF质量流率,n是磨机主管道的总数。 代(5)成(6),然后我们可以计算燃料分配比率

C.信号处理和系统通信原理

图2表示测量系统的简化硬件框图。 专用的嵌入式电子电路用于调节和处理来自传感头的静电信号。 图3显示了其中一个电极的信号调理电路的示意图。 从图3可以看出,来自电极的微弱电流信号通过反馈电阻(R1)转换为电压形式,电阻值为兆欧姆。 由于PF颗粒的电荷密度低至10-7 C/kg [6],选择反馈电阻对于保持信号严重失真并达到适合后续处理的幅度至关重要。 根据PF质量流量的范围,煤的类型和环境条件,采用一个由R3控制其增益的可编程次级放大器,将预放大信号的幅度调整到足够的范围。 然后电压信号通过一个二阶低通滤波器以消除高频噪声以及抗混叠的目的。

然后通过模数转换器(ADC)将模拟信号转换为数字形式,如图2所示.Microchip的dsPIC快速多功能数字信号控制器被用作电子电路。 片内ADC配置为同步采样模式,用于采集四路信号的数据。 同步采样对于互相关计算是理想的,因为在每个采样过程中,不同通道的采样信号之间没有时间延迟。 ADC的采样率配置为50 kHz,分辨率为10-b。 在每个测量的0.2秒内使用两千个采样点来确定PF流量参数。 采用内置的控制器局域网(CAN)接口将每个传感头确定的流量参数传输到本地中央数据分析站,如图4所示。使用CAN总线不仅提供了可靠和灵活的中央数据分析站和每个传感头之间的通信方式,还可以连接系统中最多255个传感头而不会中断。 来自同一工厂的所有一次风管的PF流量参数在中央分析站中通过平滑和融合算法进行后处理,以获得稳定的测量结果以及管道间的燃料分配。 中央数据分析站也用于根据PF流量的变化来调整传感头的运行参数。 测量结果被发送到发电厂的分布式控制系统(DCS),用于对磨机和燃料供应系统进行自动化控制,例如,调节倾翻器以实现平衡燃料分配。

III. 系统实施和安装

图5显示了600兆瓦锅炉机组粉碎机的510毫米孔一次风管上传感头的实施和安装情况。 由三个相同的窄电极和一个较宽的电极组成的环形电极阵列嵌入不锈钢传感头底座,并使用耐磨绝缘材料与PF流绝缘。 两个相邻的窄电极之间的中心到中心间距为24毫米。 窄电极的轴向宽度为3mm,而宽电极的轴向宽度为40mm。 传感头的内表面与内管壁齐平,因此传感头可嵌入主气管(带法兰连接),而不会对PF输送系统造成任何影响。 微弱的静电信号通过独立的屏蔽电缆传输到信号处理电路,在传感头和信号调节和处理电路上都带有螺纹Neill-Concelman连接器。 电子电路被封闭在接地的金属盒中,以防止微弱的静电信号在工业环境中受到电磁噪声干扰。

信号调理电路的四个通道的典型输出信号如图6所示。可以看出,最初由窄电极测量的三个通道的输出信号具有非常相似的具有小时间延迟的波形。 与窄电极相比,由宽电极测量的信号具有更大的振幅和更长的时间延迟。

由于电源电缆上的电压降可能相当高,因此静电系统的电源应考虑电源电缆的总长度和最大电流,以确保线路电压适用于最远端可以符合信号处理电路的要求。 为了确定来自同一磨机的PF管之间的燃料分配,感测头的所有机械和电气部件彼此相同。 图5(b)显示了在发电厂的磨机C的一次风管上安装五个传感头。 传感头的安装过程在相应的铣削系统关闭期间进行,因为管道的一小部分不得不被切除。 使用两个带16个螺杆的法兰(焊接在主管道上)将传感头夹在主空气管道中。 应用隔热罩覆盖传感头和管道,以节省能源。 隔热屏的另一个优点是当PF的含水量高时,防止静电感测头的内表面粘附大量的PF颗粒。

IV. 测量结果和讨论

A.系统校准测试

在比较试验之前,在六种不同的条件下对主空气管道C1进行系统校准测试,总结在表I中。

DCS中的PF质量流量和一次风速由DCS施加,并在每个测试阶段保持稳定。 系数b in来自开发系统的测量数据和等速采样设备测量的流量参数,测量精度为plusmn;10%。 使用等动力取样设备,如图1和2所示。 如图7和8所示,在管道横截面上的49个采样点中的每一个处获得15s的PF质量流量。 在管道截面上收集数据的总时间约为15分钟。

通过PF采样口将大约0.5MPa压力的压缩空气注入到主空气管中,以避免PF颗粒泄漏到环境中。 一次空气的横截面平均速度是基于使用组合的皮托管和静态管(具有plusmn;5%的测量精确度)测量总管道和静态压力的整个管道横截面直径处的九个点处测得的空气速度。 一次空气速度va由以下等式得出:

其中P和分别是一次空气的动态压力和密度。

图9显示了使用开发系统(在每个测试阶段的选择性时间段内)测得的PF速度,有效值电荷水平和质量流速,以及从等动力采样测量的一次空气速度和PF质量流量设备。 图9(a)比较了输送风速与PF速度。 很明显,PF速度与空气流速的趋势一致。 PF质量流量的变化对PF速度的影响小于空气速度,因为两相流中PF的体积浓度稀释为0.05%左右。 在每个试验阶段,PF与输送空气之间的平均滑动速度在0.79和1.71 m/s之间,它们之间的最大相对偏差为4.73%。 如图9(b)所示,当PF质量流量或风速变化时,均方根电荷水平会发生波动。 当两个因素中的任何一个固定时,均方根电荷水平跟随另一个的变化趋势。 在短暂的过渡阶段iv,随着PF质量流率和空气速度相反地变化,均方根电荷水平稳定。 测量的PF质量流量使用(5)与从等速采样设备获得的平均相对误差小于2.54%的PF质量流量密切匹配。

B.比较试验

工厂C的五个主要空气管道的比较试验是使用开发的仪器系统和五种不同流动条件下的等动力学设备进行的(表II)。 PF颗粒的均匀性指数Np被定义为

其中R90和R200分别代表等效直径大于90和200mu;m的PF颗粒的百分比。 Np的值通常在0.8到1.3之间。 Np值越大,均匀性越高。 在每个试验阶段,工厂的DCS中空气和PF的质量流量都设置为恒定。 在前三个试验阶段,PF质量流量是固定的,空气流量从90增加到110 t/h。 然后,空气流量设定为100t/h,而PF质量流量从最高燃料负荷(45t/h)变为最低(35t/h)。

图

全文共12129字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9375],资料为PDF文档或Word文档,PDF文档可免费转换为Word