英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

一种控制批量过程的数据驱动方法,适用于重量分析混合器

Simone Formentin,IEEE会员,Alberto L. Cologni,Fabio Previdi,IEEE会员,Sergio M. Savaresi,IEEE会员

手稿于2013年8月22日收到;2013年11月28日修订;2013年12月25日接受。出版日期2014年2月25日;当前版本的日期2014年6月6日。

- Formentin,A.L. Cologni和F. Previdi在意大利Dalmine,24044 Dalmine,Universitagrave; degliStudi di Bergamo,Dipartimento di Ingegneria,Laboratorio di Automatica。

- M. Savaresi与Dipformaimento di Elettronica,Informazione合作e Bioingegneria,意大利米兰理工大学,20133年意大利米兰(电子邮件:simone.formentin@unibg.it)。

本文中一个或多个图的彩色版本可在http://ieeexplore.ieee.org在线获得。

数字对象标识符10.1109 / TIE.2014.2308158

摘 要

在本文中,提出了一种用于批处理的数据驱动控制器设计方法。在该策略中,基于输入和输出信号的适当变换,不需要过程动态的数学描述,并且保证工作循环适应期望的操作条件。在整篇文章中,上述算法的所有步骤都借助于专用于重力混合器的实验案例研究进行了详细描述,该重力混合器是塑料挤出过程中的关键元素。

索引条款

批处理,数据驱动控制,剂量,聚合物,主成分分析(PCA)。

Ⅰ.介绍

根据美国仪器学会(ISA)的定义,批处理过程被定义为“通过使用一件或多件设备在一段有限的时间内使一定数量的输入材料经受一系列有序处理活动而导致生产有限数量材料的过程”(ISA,1995)。

该定义反映了现代工业中包含的大多数过程,因此,对这些过程的控制可能会严重影响公司在市场中的表现。

与连续系统不同,批处理过程的控制可以利用沿着批次重复操作的事实。这种观察导致了不同的特殊策略的发展,其中大多数基于控制过程的模型。然而,正如[8]所述,“虽然可以使用基于模型的解决方案,但批量区域的工艺模型往往很差”,特别是在制造高复杂性产品的现代工厂中。

由此可见,随着电子控制单元(ECU)计算能力的提高,基于测量而非物理建模的数值和优化方法从工业(以及随后的科学)角度变得越来越有趣。其中包括迭代学习控制和重复控制[5],[6],[9],[10]已经成为开发完整框架的基本组件,其中控制目标是通过适应标准操作条件和只使用了很少有关该过程的先验。

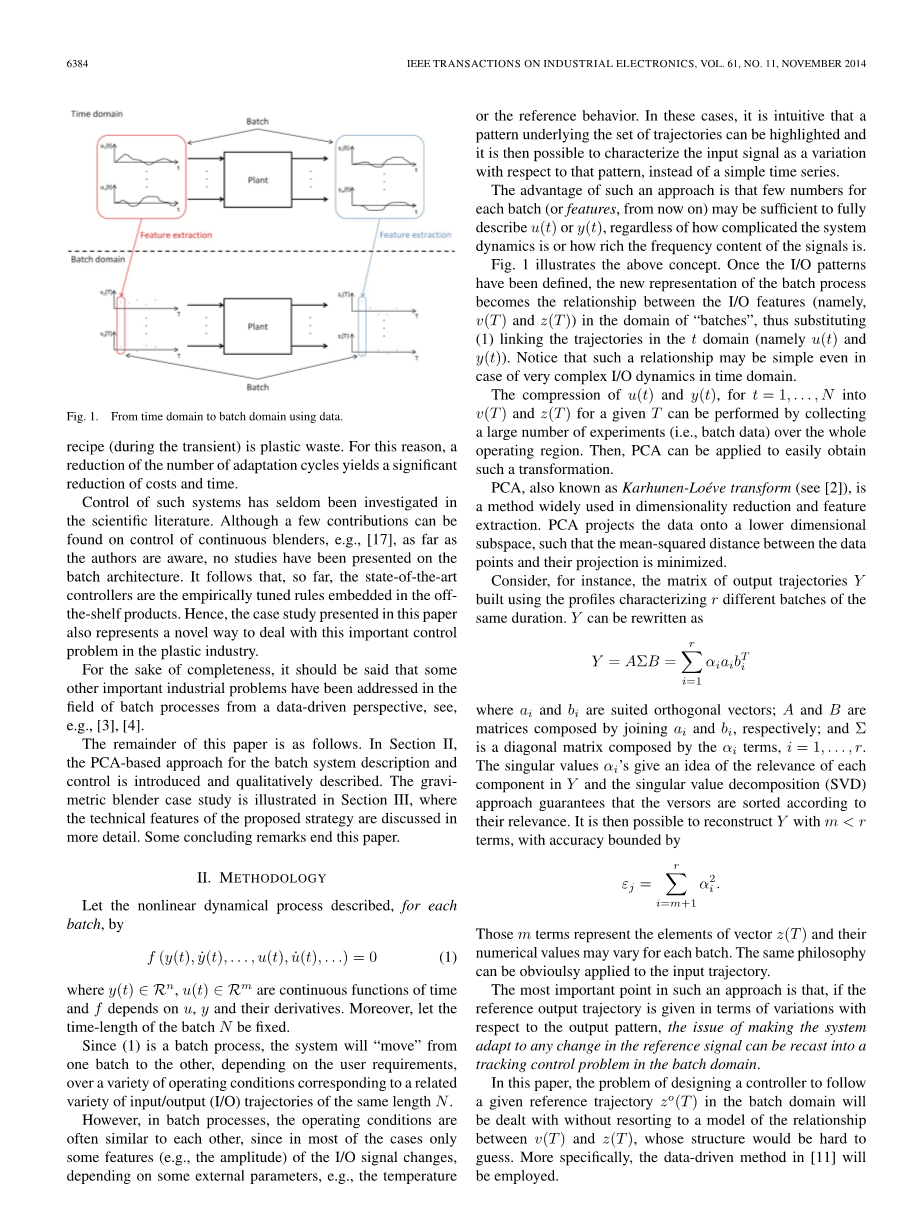

在本文中,将提出一种新的方法框架来处理批处理过程的控制。具体而言,本文的第一个贡献是表明大数据集的使用与推导系统的精确模型以实施期望的行为一样有效。所提出方法背后的主要假设是,对于每个批次,输入和输出时域轨迹可以“压缩”为有限的特征集,其描述时间序列相对于预定模式(或集合)的变化模式。可以通过查看图1来评估使用特征而不是时间轨迹的优点。通过从时域(t)移动到批量域(T),可以显着简化控制问题,因为它可以重新表述为多变量系统的经典跟踪问题,其中t由T代替,并且就批处理域中的稳定控制器而言,批处理过程肯定会收敛到时域中的期望操作条件。具体而言,将采用主成分分析(PCA)将输入和输出轨迹压缩为来自大数据集的合适特征。

图1.使用数据从时域到批域

本文的第二个贡献是在[11]中应用数据驱动程序来设计批处理域中的反馈控制器。这种选择将使整个设计过程变得简单并且仍然仅基于数据

本文将借助于关于重量混合器的实验案例研究来说明上述过程,该重力混合器是塑料挤出过程中的重要元素[21],[23]。

传统上,塑料的计量是通过连续的容积式混合器进行的,这些混合器不能测量实际输送到挤出机的塑料量,因此,它们总是在开环中控制,性能有限[19],[20],[25]-[28]。重量混合器配有称重传感器,用于测量送入挤出机的塑料重量,可以通过闭环控制提供显着提高性能的机会[22]。

这种装置的控制算法应该有两个主要目标:确保剂量尽可能接近定义的比例,并保证配方更改后的适应时间较短,因为所有材料都是用错误的配方生产的(在瞬态期间)是塑料废物。因此,减少适应周期数可以显着降低成本和时间。

在科学文献中很少研究这种系统的控制。尽管在控制连续混合器方面可以找到一些贡献,例如[17],但就作者所知,尚未对批处理体系结构进行过研究。因此,到目前为止,最先进的控制器是嵌入在现成产品中的经验调整规则。因此,本文提出的案例研究也代表了解决塑料行业这一重要控制问题的新方法。

为了完整起见,应该说从数据驱动的角度来看,在批处理领域已经解决了一些其他重要的工业问题,参见例如[3],[4]。

本文的其余部分如下。在第II节中,介绍了基于PCA的批处理系统描述和控制方法,并对其进行了定性描述。度量混合器案例研究在第III节中说明,其中更详细地讨论了所提出策略的技术特征。一些结束语结束了本文。

Ⅱ.方法

让每个批次描述非线性动力学过程:

(1)

其中,是时间的连续函数,取决于,及其导数。此外,让批次N的时间长度固定。

由于(1)是一个批处理过程,系统将根据用户要求从一个批次“移动”到另一个批次,在各种操作条件下对应于相同长度N的相关各种输入/输出(I/O)轨迹。

然而,在批处理中,操作条件通常彼此相似,因为在大多数情况下,仅I/O信号的一些特征(例如,幅度)改变,取决于一些外部参数,例如温度或参考行为。在这些情况下,直观的是,可以突出显示该组轨迹下面的图案,然后可以将输入信号表征为相对于该图案的变化,而不是简单的时间序列。

这种方法的优点是每批次的数量很少(或从现在开始的特征)可能足以完全描述或,无论系统动力学有多复杂,信号的频率内容有多丰富。

图1说明了上述概念。一旦定义了I/O模式,批处理的新表示就成为“批处理”域中I/O特征(即和)之间的关系,因此代入(1)链接t域中的轨迹(即和)。请注意,即使在时域中I/O动态非常复杂的情况下,这种关系也可能很简单。

对于给定的T,对于到和的和的压缩可以通过收集大量实验来执行(即,批量数据)在整个运营区域。然后,可以应用PCA以容易地获得这种变换。

PCA,也称为Karhunen-Loeacute;ve变换(见[2]),是一种广泛用于降维和特征提取的方法。PCA将数据投影到较低维度子空间,使得数据点与其投影之间的均方距离最小化。

例如,考虑使用表征相同持续时间的不同批次的轮廓建立的输出轨迹Y矩阵。Y可以改写为:

其中和适合正交向量;A和B分别是通过连接和组成的矩阵;和sum;是由项组成的对角矩阵,。奇异值给出了Y中每个分量的相关性的概念,并且奇异值分解(SVD)方法保证了这些因子根据它们的相关性进行分类。然后可以用项重建Y,精度受限:

那些个术语代表向量的元素,并且它们的数值可以针对每个批次而变化。可以明显地将相同的哲学应用于输入轨迹。

这种方法中最重要的一点是,如果参考输出轨迹是根据输出模式的变化给出的,那么使系统适应参考信号的任何变化的问题都可以重新制作成跟踪控制批处理域中的问题。

在本文中,将设计控制器以遵循批处理域中的给定参考轨迹的问题将在不借助于和之间的关系的模型的情况下处理,其结构将是很难猜到。更具体地,将采用[11]中的数据驱动方法。

在[11]中,假定闭环系统的线性时不变期望行为M和用参数化的控制器结构由用户给出。特别是在本文中,PID控制器:

(2)

将使用,其中是包含未知参数的矩阵,因此被定义为:

(3)

然后是控制器的回归形式:

最后一个等式定义和表示Kronecker矩阵乘积。上述形式清楚地显示了如此构建的多变量PID参数的线性。

控制设计方法[11]的主要思想非常简单。基础观察是,如果在用于PCA的开环实验中收集的可用输入和输出批次是在“理想”闭环系统M内生成的,批处理域中的闭环互补灵敏度函数将完全等于M。此外,从现在开始称为“虚拟参考”信号的参考信号可以在图2之后计算为:

其中表示M的倒数。然后是相应的“虚拟错误”信号:

很容易认为理想的控制器是在用,馈电时产生的控制器。根据这个基本原理,控制设计问题证明是一个简单的识别问题,其中最优控制器是在给定PID类中最接近理想控制器的控制器。实际上,为了获得最优PID,成本函数:

(4)

是关于使用批次域数据的最小化。请注意,通过上述参数化,优化过程是凸的,并且保证达到全局最小值。在[11]中,还已经证明,只要和被L = M适当地预滤波,就可以实现所需的闭环行为。有关详细信息,请参见[11]-13]。

图2.[11]中数据驱动控制方法的调整方案

然后可以(定性地)将该过程概括为在该部分末尾的框中。

请注意,所提出的方法允许用任何参考时间轨迹(与许多ILC策略不同)向闭环系统馈送并适应不同的操作条件。另一方面,需要探索整个操作空间的大型数据集。还应该注意的是,这种方法仅在假设存在所有I/O时间轨迹的共同模式的情况下才有意义(并且有效)。

在下一节中,将详细介绍塑料行业批量重力混合器的案例研究,以更好地描述所提出策略的技术特征。

批域控制策略:

- 数据收集:执行分散在整个操作范围内的一组实验,以获得关于可能的I/O轨迹的一些(部分)信息。

B.PCA分解:在输入数据矩阵上执行PCA以在输出数据矩阵上导出输入模式和PCA以导出输出模式。

C.PCA验证:投影相应模式的可用I/O轨迹以导出和。然后,使用有限维和来重建原始I/O轨迹。重建误差给出了近似质量的度量。在不良近似的情况下,必须增加重建轨迹所需的奇异值的数量。

D.数据驱动的控制器设计:采用批域轨迹和。这些信号代表静态系统的输入和输出,因为每个批次都独立于前一个批次。定义闭环系统的参考行为,并使用数据设计多变量PID控制器,使用[11]中的方法。

Ⅲ.重力混合案例研究

如上所述,搅拌机是塑料挤出过程中的重要元素。通常,通过重量或体积混合器,不同的聚合物组分可以以颗粒,丸粒或不规则小块的形式混合在挤出机的进料部分中。然后,通过旋转螺杆沿着筒输送聚合物。在此过程中,聚合物经历了非常复杂的热机械转变,引起材料物理性质的强烈变化[18],[24],[27]。挤出的最终产品质量的基本特征在于精确调节聚合物通过挤出机的流动。这可以通过精细调节从搅拌器输送到挤出机的质量和通过不同材料的精确分布来实现。

对于体积混合器,重量混合的闭环控制提供了许多优点,例如,计量与材料密度变化无关,不需要频繁的校准;提高的准确性大大降低了原材料成本的发生率。更具体地,批量重力混合器按重量顺序地将每种材料配制到共同的动态混合器组件中。每批产品在被释放到挤出机之前被混合器捕获并混合。批量混合器的机械混合适用于具有类似颗粒形状,尺寸和密度的材料。

用于案例研究的工厂结构,其原理图如图3所示,其特征在于三个主要部分:

bull;分配材料所需的一组四个闸阀;

bull;批料斗,用于收集从闸阀输出的物料;

bull;搅拌器致力于使组分均匀混合均匀。

图3.采用四个闸阀的实验装置的示意图

操作原理非常简单:每个闸阀以预定的顺序(从组件1到组件4)将物料释放到加重的批料斗中;在最后一次计量结束时,卸料料斗,材料落入混合器。闸阀和批料料斗由ON/OFF执行器控制:从ECU,可以为每个Ts=4 ms的采样周期定义执行器的状态。

典型的工作循环定义为基本操作的时间安排。

在第一部分中,每个仪表将材料释放到批料斗中;闸阀的开度每2.4秒定期执行一次。最后一部分专门用于在将材料释放到混合器中时清空批料。四个阀门打开和混合器释放的总时间是。批量请求从混合器重量分析开始:当质量信号下降到定义值以下时,将创建新批次。对于每个批次T,控制必须定义闸阀的打开时间,其中是闸门指数(从1到m,m=4)。用户可以以kg和每个组分的百分比来定义批次的总重量。这样,一旦定义了打开顺序,就可以生成重量参考随时间的轨迹。

在本节的其余部分,第II节中说明的程序将适用于本例。然后将详细讨论拟议战略的每个步骤。

A.实验

设计数据驱动控制所必需的第一个操作是从一组探索不同操作条件的测试中获取数据。

例如,图4中举例说明了一组散布在可能配方()上的r个循环。请注意,由于不同阀门的动态特性,重量曲线在各点之间变化很大。(这也决定了由料斗上料落下引起的不同过冲)。

图4.工作周期的传播

B.PCA分解

如前所述,对于每个批次T,控制输入是恒定值,而输出由在13s中定义的权重轨迹表示(样本数量是3250)。如第II部分所示,在采集结束时,算法的后续步骤是通过PCA分解来详细说明I/O数据。

很容

全文共10404字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1693]