订单拣选系统的设计外文翻译资料

2022-05-18 20:17:56

英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

DOI 10.1007/s00170-008-1571-9

来源文章

订单拣选系统的设计

Fabrizio Dallari&Gino Marchet&Marco Melacini

收到日期:2007年7月31日/接受日期:2008年5月14日/在线发布日期:2008年6月17日

#Springer-Verlag London Limited 2008

摘要众多的设计和成本参数以及各种各样的设备类型使得选择正确的订单拣选系统(OPS)变得非常困难。 本研究的目的是开发一种方法来支持仓库设计人员选择最合适的OPS。 通过开发新的OPS分类,我们对最近在意大利建成的68个分销中心进行了深入调查。 批判分析的结果允许开发一种设计方法来选择最合适的OPS。 该方法已被纳入由Yoon和Sharp开发的OPS设计的结构化程序(IIE Trans 28:379-389, 1996)。 最后,提出一个数值案例研究来说明所提出的设计方法的应用。

关键词订单拣选.自动化.仓储.调查.案例研究

- 介绍

订单拣选是从仓储系统中检索少量货物以满足多个独立客户订单的活动[1]。 采摘活动在供应中越来越重要

- Dallari

物流研究中心,Carlo Cattaneo大学LIUC,Castellanza,意大利

- Marchet:M. Melacini(*)

米兰理工大学管理,经济和工业工程系,

意大利米兰

电子邮件: marco.melacini@polimi.it

从生产系统角度(即提供装配工作台和装配工具包)以及从物理分配活动(即客户订单履行)的角度来看,这些都是连锁管理。 事实上,这项高度劳动密集型的活动对整体物流成本和提供给客户的服务水平产生深远影响。 在许多情况下,与订单拣选活动相关的成本会影响仓储总成本的一半以上[2, 3].

该主题的相关性和复杂性促使物料处理系统供应商增加其产品范围,同时刺激研究人员制定多项政策以提高优化订单拣选系统(OPS)的性能[4]。 目前,大多数OPS是基于洞察力,经验以及有时在详细的模拟基础上设计的。 需要一种设计方法,至少在OPS选择阶段需要更少的详细数据和更短的设计时间[5].

在文献中,有许多政策可以提高订单拣选生产率(例如,排序,配料和分拣以及前方区域的物品分配)并设计前方区域[6–12]。 这些研究被称为某种采摘系统。 然而,即使仓库设计是物流系统建模中的一项关键活动,OPS设计在文献[5]。 大多数研究都集中在特定的OPS或给定的设计问题上,而整体设计流程和全球优化的订单拣选模型仍然缺乏[3]。 为OPS设计提出结构化方法的最重要的研究可以在佐治亚理工大学研究人员的论文中找到[5, 13, 14]。 尹和夏普[14]基于迭代自上而下分解和自下而上的修改,提出了OPS设计的原始结构化程序。 该程序通过分析解决方案反映了OPS设计人员最常见的操作方式

对于每个功能区域,称为子系统,然后进行调节。

管理考虑

产品数据

数据分析

订单数据

数据分析

订单的规格

选择系统结构

规格

装。

规格

操作策略

物理

项目转化

信息

转型

分析 分析 分析

SUBSYSTEM& SUBSYSTEM& 子系统与策略 战略 战略

子系统协调

评估和选择

整体仓库性能分析

在本文中,我们恢复Yoon和Sharp提出的OPS设计程序[14]。 其目的是通过开发一种新的设计方法来整合他们的设计过程,以便在初始阶段支持仓库设计人员,当时需要定义每个OPS子系统的特征。 在这方面,我们首先指出Yoon和Sharp提出的方法的主要方面(Section 2)。 然后,我们提出对OPS进行重新分类(Section 3),最后,我们介绍了OPS应用领域的实证分析结果,这些领域是对68个以上意大利仓库的样本进行的(Section 4)。 在对实证结果进行批判性分析的基础上,从Yoon和Sharp提出的决策过程出发,我们提出了一种新的OPS设计方法(Section 5)。 最后(部分 6),提出了一个数值案例研究来说明所提出的设计方法,然后讨论了结论和进一步的研究 7).

输入阶段

评估阶段

选择阶段

- 订单拣选系统设计综述

OPS的设计是一项非常复杂的任务,具体取决于以下几个要素:产品(例如数量,尺寸,价值,包装,库存水平和销售额),客户订单(例如订单项的数量,大小和数量),不同类型的功能区域(例如快速移动产品的情况选择区域和慢速移动产品的区域选择区域),设备类型的不同组合(例如,在慢速移动产品的情况下,我们可以使用拾取器对零件系统或小型零件)和每个功能区域的操作策略(例如按顺序或按项目选择)。

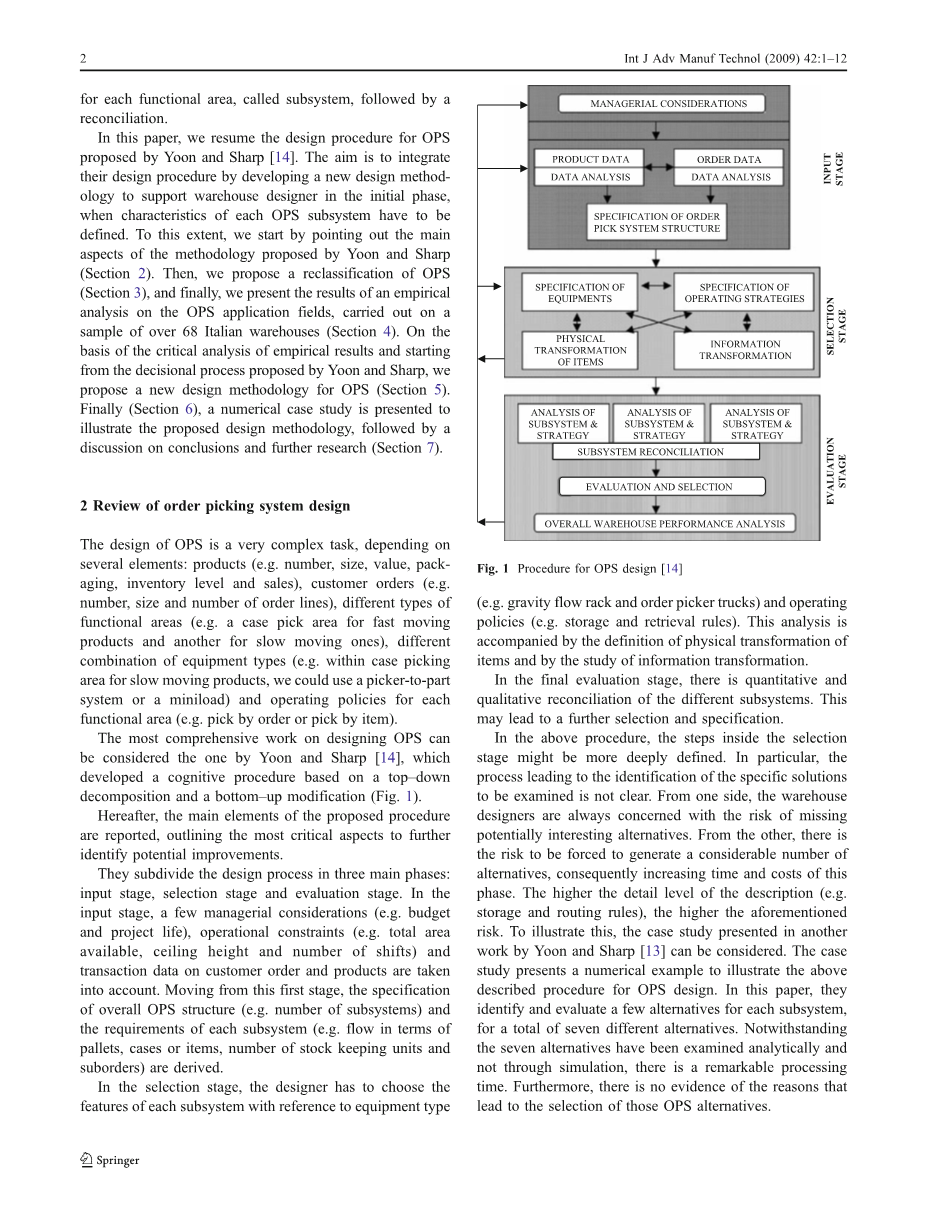

OPS设计中最全面的工作可以被认为是Yoon和Sharp [14],它开发了一种基于自顶向下分解和自下而上修改的认知过程(图1)。 1).

此后,报告了拟议程序的主要内容,概述了进一步确定潜在改进的最关键方面。

他们将设计过程细分为三个主要阶段:投入阶段,选择阶段和评估阶段。 在投入阶段,考虑一些管理因素(如预算和项目寿命),运营约束(例如可用总面积,天花板高度和轮班次数)以及关于客户订单和产品的交易数据。 从第一阶段开始,将导出总体OPS结构(例如子系统的数量)和每个子系统的要求(例如托盘,案例或项目的流量,库存单位和子订单的数量)的规格。

在选择阶段,设计人员必须根据设备类型选择每个子系统的功能

图1 OPS设计程序[14]

(如重力流动货架和订单拣选卡车)和运营政策(如存储和检索规则)。 这种分析伴随着物品实物转化的定义和信息转化的研究。

在最后的评估阶段,有不同子系统的定量和定性协调。 这可能会导致进一步的选择和规范。

在上述过程中,选择阶段内的步骤可能会更深入地定义。 特别是,导致识别待检查具体解决方案的过程尚不清楚。 从一方面来说,仓库设计人员总是关心失去潜在有趣替代品的风险。 另一方面,有被迫产生大量替代品的风险,因此增加了这个阶段的时间和成本。 描述的详细程度越高(例如存储和路由规则),上述风险就越高。 为了说明这一点,Yoon和Sharp在另一篇着作中介绍了案例研究[13] 可以考虑。 案例研究提供了一个数值例子来说明上述OPS设计的过程。 在本文中,他们为每个子系统确定并评估了几种备选方案,共有七种不同的备选方案。 尽管七种替代方法已经通过分析而不是通过模拟进行了检验,但是处理时间非常长。 此外,没有证据表明导致选择这些替代办法的原因。

当然,替代性OPS的识别是整个设计过程中最关键的阶段之一,因为它需要解决完整性和分析成本之间的权衡(即从确定所有可能的替代方案到仅检查一个方案) 。 从这个意义上说,在这项工作中,我们将进一步开发并提出对OPS应用领域的分析。 其次,在建议的程序中,拣选区域(也称为向前区域)的大小被假定为与库存封面相关的给定值。 相反,在文献中,有一些研究[6, 7]表明,拣选区域的大小可以从处理成本的优化中获得(称为远期储备问题)。

- 订单拣选系统分类

仓库中可以找到各种OPS。 为了更好地确定每个OPS的应用领域,提出了一种新的分类,主要侧重于业务政策而不是所采用的具体设备类型。 从夏普提出的原始分类[15],最近由De Koster等人综述。 [3],我们提出将OPS分为五个主要类别(图1)。 2):

- “Picker-to-parts”系统

- “拣货箱”系统

- “挑选和排序”系统

- “零件对选择器”系统

- “完全自动化采摘”系统(例如机器人或分配器)

OPS根据以下四个主要决定进行分类:谁挑选搬入的货物(人/机器)

拣货区域(采购商/货物),如果使用输送机连接每个拣选区域并采用哪种拣货政策(按订单或按物品拣货)。 自动化水平不断提高,从“采撷者到零件”系统到“完全自动化采摘”系统。 如上所述,分类不考虑使用单一设备类型,而是考虑操作策略。 例如,在“parts-to-picker”系统中,可以同时使用两种小型货物[即为存储设计的自动化存储和检索系统(AS / RS)和小物件的订单拣选,模块化存储抽屉或箱柜]和模块化垂直升降模块。

每个OPS将根据设备组件和资源需求(劳动力,空间和资本)简要描述。 在本文的以下部分中,“完全自动化采摘”系统将不被考虑,因为它在非常有限的环境中使用。 因此,我们将特别关注其余四个OPS团体。

-

- “Picker-to-parts”系统

“选择器到零件”系统代表仓库中绝大多数的采摘系统[3]。 它可以被视为挑选活动的基本系统。 在这样的系统中,拣货员沿着过道行走或驾驶以挑选物品,根据订单拣选策略完成单个订单或一批多个订单。 在批次拣货政策中,拣配物品会立即按拣货员排序(sort-while-pick系统)。 我们可以区分两种选择器到零件系统:低级和高级选择[11, 16, 17]。 在低级订单拣选系统中,物品在沿着过道行驶时从拣选位置(例如机架,重力流动货架和箱柜)中拣选。 其次,也称为人造板OPS,雇用高

图2订单拣选系统的分类

谁挑选货物

谁在采摘区移动

使用输送机连接拣选区域

采摘政策

是

自动采摘

零件到选择器

接送和排序

接送tobox

选择器部件的加工

按项目选择

按订单选择

按订单/项目选择

没有

产品

拾荒者

机

人类

OPS

自动化水平

选号卡车上的采拣人员到达采撷地点的存放架。 采摘区域通常与存储区域分开; 与存储相比,这允许在较小区域检索客户订单。 在“选择器到零件”系统中,可以通过路由算法,项目分配策略和使用无线电频率或语音采集设备的无纸化操作进行进一步优化。 因此,订单拣选生产力强烈依赖于上述优化驱动因素的利用率。

-

-

“拣货

全文共14816字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12156],资料为PDF文档或Word文档,PDF文档可免费转换为Word

-

“拣货

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。