湿气管道腐蚀根本原因分析外文翻译资料

2022-07-20 15:23:20

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

湿气管道腐蚀根本原因分析

D.Ifezue

提交日期:2017年7月16日/网上发布:2017年8月22日

copy;ASM international 2017

摘要:本文讨论了浮式生产储油卸油船(FPS0)湿气系统腐蚀异常的根本原因和缓解方法。这个系统被分类为一般情况下进入流动和盲管段和62℃以下运行,其中不会形成保护性FeCO3膜。与温度有关的腐蚀是一般的,流动湿气系统异常的根本原因是由于CaN和LP分离器中的固体沉积造成的,增加了腐蚀性冷凝物的水平,这些冷凝物滴落在管壁上,导致壁损失小于50%,LP分离器中沉积物的抽空和随后控制其形成速率将缓解由于增加的腐蚀性冷凝物水平引起的异常。通过复杂几何形状的弯头,涌流流体的湍流改变了峦头处的腐蚀模式,通过速度控制来缓解。盲管段位置的检验异常的根本原因是由于PSV的抬升和不经常通过旁通阀并直接燃烧。冷凝,腐蚀性液体的不经常运输导致盲管段腐蚀,建议更换有缺陷的PSV并修改流量频率来缓解。本文总结了所有确定的根本原因并提出缓解措施,并对一般在湿气系统中运行的内部降解机制提供了更好的解释。

关键词

湿气·根本原因失效分析

腐蚀·FPSO·盲管段

介绍

本文阐述了湿气系统腐蚀失效根本原因分析的方法和结果。根本原因识别允许为了缓解采取具体的纠正措施。 UT检查揭示了流动和盲管段子系统在严重程度不同的情况下(小于50%壁面损失)的几个异常情况。 为了保持持续工作所需生产水平必须的管道完整性,调查了每个确定的管壁损失的根本原因,并提出了具体的缓解措施。

这里有几个与管道内部腐蚀有关的因果随机变量。 其中一个因素只有轻微的变化,可以从根本上调整可能性和严重程度。用于预测湿气系统[1,2]内部腐蚀的大多数报道模型基于大规模运输和电化学原理。 但是,这些模型仍然无法以可重复的方式精确预测腐蚀发生的可能性,腐蚀速率,腐蚀模式以及在相同操作环境/化学环境下管道/管道发生腐蚀时的可能位置。 湿气系统的典型异常在中低等级范围内(即小于50%壁面损失)。虽然针孔泄漏而不是破裂是可能的失效模式,但是安全,健康和环境(SHE)的后果通常处于中等到高度的严重程度,同时爆炸风险取决于靠近点火源(例如,火炬或热压缩机电机),整体风险的严重程度取决于失效事件期间附近人员的行动。

石油/天然气上部设施/ FPSO设施越来越依赖于来自典型完整性数据库的加工检验数据,以便了解腐蚀模式和完整性评估。 对于要求在最短停机时间内连续运行的系统;,同时要求安全风险低;和维护成本低,

图1湿气系统的工艺流程图

低压分离

Tr 1&2

低压分离

低压吸气式洗涤器

低压压缩机

比较

低压流出冷却器

低压吸气洗涤器

低压压缩机

比较

低压压缩冷却器

低压压缩洗涤器

高压分离1,2

一级高压吸气式洗涤器

一级高压压缩机

一级高压压缩冷却器

一级高压压缩洗涤器

乙二醇

接触器

燃气

测试分离

二级高压压缩冷却器

二级高压压缩

惠普Comp

二级高压压缩吸气式洗涤器

三级高压压缩吸气式洗涤器

三级高压压缩

三级高压压缩散热器

气举

天然气出口

闪光

注气

这是相当具有挑战性和困难的。 由输入,输出和“加权”处理单元组成的神经网络可以用来解决如此复杂和高度的非线性控制问题[3]。 根据处理根本原因和缓解节点值的结果,可以通过调整权重来调整输送网络。

对报告的异常情况的根本原因及其各自的缓解措施进行了评估和确定。 这些表示以处理它们以确定输入值,然后对输入值进行加权的输入节点。 处理权重的可变性意味着模型输出能够在输入/输出范围内调整以评估湿气系统的腐蚀速率和完整性。 因此可以开发一个重要的数据库,除了现有的完整性数据库(用于存储检查和其他异常结果)之外,还可以更准确地预测湿气管道系统的腐蚀速率和完整性状况。

系统描述

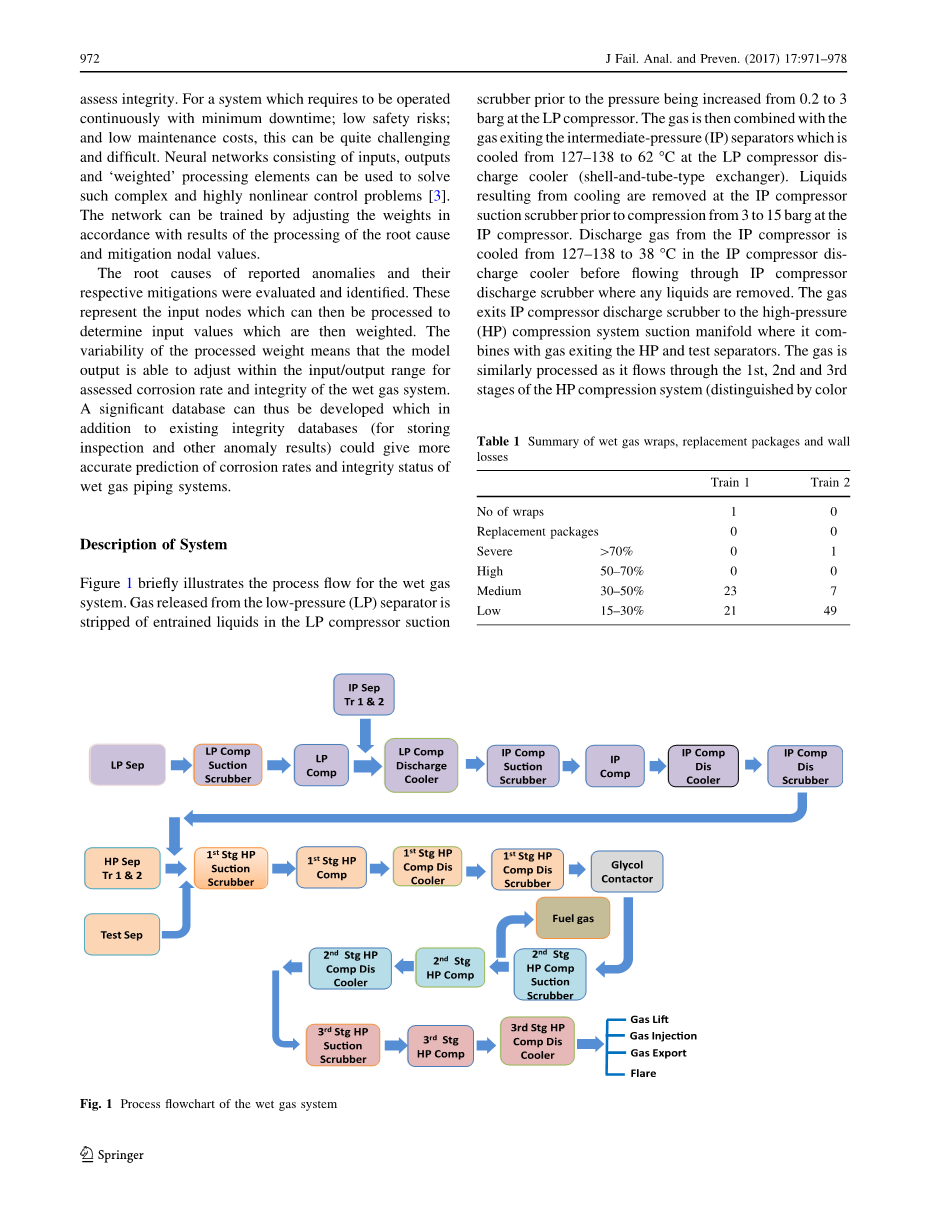

数字[1]简要说明了湿气系统的工艺流程。 从低压分离器释放的气体和在低压压缩机的吸入口中吸出夹带的液体在低压压缩机的压力从0.2增加到3巴(表压)之前进行洗涤。 然后将气体与从低压压缩机排气冷却器(管壳式换热器)处从127-138℃冷却至62℃的中压分离器排出的气体合并。 在中压压缩机上压缩3-15巴之前,中压压缩机吸气洗涤器将冷却产生的液体除去。 来自中压压缩机的排气在中压压缩机排气冷却器中从127-138℃冷却至38℃,然后流经中压压缩机排气洗涤器,在这里除去任何液体。气体从中压压缩机排气洗涤器排出到高压压缩系统吸入歧管,在此与离开高压的气体和测试分离器结合。 在图一中,当气体流经高压压缩系统的第一,第二和第三阶段时,气体的处理过程与此类似(以颜色区分)。

表1湿气覆盖,替换批次和墙壁损失的总结

|

队列1 |

队列2 |

||

|

无覆盖 |

1 |

0 |

|

|

替换 |

0 |

0 |

|

|

严重 |

gt;70% |

0 |

1 |

|

高 |

50-70% |

0 |

0 |

|

中 |

30-50% |

23 |

7 |

|

低 |

15-30% |

21 |

49 |

在第一级高压压缩机排气洗涤器之后,乙二醇接触器从气体中去除水,然后认为该气体足够干燥用于取出燃料气,即在第二级高压吸气洗涤器之后。 其余的天然气通过相应的高压第二和第三阶段进一步处理,然后按照气体输出,气举,注气和火炬的需要供应。

失效和检查结果

表1提供湿气,更换以及每个范围内报告的壁损。正如对湿气系统预期的那样,大多数异常处于中等和低等严重程度范围内,只有一个包裹和一个严重异常。 然而,应该指出的是,在目前的腐蚀速率下,未能找出根本原因和所需的缓解措施将导致异常情况迅速恶化并进入非常严重的境况。

湿气管道:流动系统

流动的湿气管道系统由低压分离器到乙二醇接触器的所有管道组成(表1)。

腐蚀机理

在这个湿气系统中报告的壁损失归因于腐蚀性冷凝物滴落到管壁上引起的CO2腐蚀。碳钢的CO2水溶液腐蚀是一种电化学过程,涉及溶解的二氧化碳与铁反应并生成碳酸铁[1]。 整体反应如下:

Fe CO2 H2O→ FeCO3 H2

在乙二醇接触器脱水之前,非露点湿气的冷凝速率将超过0.15-0.25g /(s m2)的阈值,建议作为不发生腐蚀的分界线[3]。凝结速率也随着一些弯道的湍流而增加。通过腐蚀消耗碳酸的速率将超过淡水冷凝速率,从而通过使腐蚀产物饱和冷凝水并进一步提高pH来限制腐蚀速率。 这部分解释了为什么报道的流动管段的腐蚀异常具有较低的严重性。湿气在超过管壁温度的温度下运输。 因此,在到达乙二醇接触器之前,预计会在流动的管道内发生冷凝。

表2:盲管段系统下的壁损

|

盲管段线 |

最大壁损(%) |

|

|

队列1 |

队列2 |

|

|

低压洗涤器到PSV |

15 |

23.2 |

|

高压冷却器PSE |

16 |

39 |

|

低压冷却器到PSV |

48 |

20.04 |

|

低压FG头到PSV |

49 |

39.38 |

|

GFU到PSV |

无腐蚀 |

45 |

|

高压/中压/低压分离器 |

42.71 |

29.78 |

随着气体速度的增加,腐蚀速率增加,液体速度和CO2分压[4]。 它也会倾向于随着温度呈指数增长的趋势,在达到阈值“标定温度”之后停止,即,保护性碳酸铁膜形成的温度[5]。 温度低于约60℃,由于FeCO3的高溶解度,不形成保护膜。 温度在大约 60°C和高达80°C时,会形成一层保护层和更多粘附层,导致总体腐蚀速率下降。 通常在80℃以上,碳酸铁的溶解度显著降低,并且所得到的高过饱和度导致形成非常致密且保护性的碳酸铁层。 由于大部分湿气系统在低于62°C的温度下运行,预计不会形成保护性FeCO3薄膜,所以预计温度依赖性全面腐蚀占主导地位。 对于队列1和队列2的流动部分所报道的最低严重程度的腐蚀可以指示气体流体的中等pH值,由此抵消上文中在工作温度(lt;62℃)下缺乏保护性FeCO3膜的系统描述。

根本原因:湿气流动系统

在队列1中没有报道腐蚀异常。在管道2(流动)中报告的观察到的46.38%壁损(最大)是由以下原因造成的:

bull;CO2由于腐蚀性凝结物腐蚀和潮湿气体逸出而腐蚀的组合,通过低压分离器和流过复杂几何形状的弯头,从而导致直接向下游d/s弯头和管道的腐蚀(表2)。

bull;湍流在复杂的几何弯头d/s低压分离器增加了冷凝物,滴落到管壁上导致观察到的腐蚀(表2)。

bull;CaN(环烷酸钙)沉积在低压分离器中从而导致流体保留时间不足和水/气分离不充分,因此增加了携带的湿气的湿度。

bull;存在于潮湿气体中的腐蚀性水加上相关的热量压缩过程导致CO2腐蚀,并因此导致压缩机到冷却器管线的壁损。

bull;目前设计腐蚀裕量不足导致WL的腐蚀率高达46.38%。

缓解措施:湿气流动系统

bull;考虑可能的固体去除/清理低压分离器队列2,以提高流体保留率和分离效率。

bull;确定进入速度将减少湍流并因此侵蚀弯头。 因此,通过控制低压分离器下游的复杂几何形状的弯头来实现所产生的湿气体的速度控制。

bull;如果队列2异常情况持续存在,则可以考虑分批处理,在经历冷凝的位置注入气相缓蚀剂/ pH中和剂淋漓。目的是将pH值提高到6.5-7.5,从而促进钢表面形成保

全文共6762字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8950],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。