原油罐的腐蚀和腐蚀-机械断裂外文翻译资料

2022-07-20 15:24:02

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

原油罐的腐蚀和腐蚀-机械断裂

D. Yu. Petryna, 1 V. М. Hoholrsquo;, 2 Yu. D. Petryna, 3О. І. Zvirko, 4 and Yu. М. Nykyforchyn 5

摘要:我们建立RV5-1000油罐长期运行对原油的耐久性,抗腐蚀-机械断裂能力和St3ap钢从结构的不同部位和底部的脆性断裂的敏感性的影响。 在与底部或冷凝水连续接触的情况下,金属表现出最差的特性。 我们分析了'Naftokhimik Prykarpattya'股份公司使用的Nadvirna和Rozhnyativ油的底层水对钢的耐腐蚀性和抗裂性的腐蚀作用。

关键词:长期运行,腐蚀,储罐,降解,原油,底层水

近年来,通过形成石油和石油产品战略库存,保证大容量油库的可靠运行和新建储油库,以提高能源安全性的问题倍受关注。在乌克兰运行的大部分油罐己经耗尽了设计的使用寿命,因此这些油罐的故障数量每年都在增加[1]。其操作特性降低的主要原因是腐蚀,因为储罐通常由易受腐蚀的碳钢制成。

首先,由于腐蚀过程在内表面_上运行并导致其壁的变薄,形成深坑和腐蚀,具有较薄壁的RVS型钢圆柱形垂直储罐被证明是特别危险的物体-机械故障[1-4]。虽然油可以被认为 是腐蚀失活的,但是其一些组分可能会在进入水槽底部积聚的水相并在其水平面上方凝结的水相之后加剧腐蚀和腐蚀一机械断裂的石油产品和封面[5]。这些介质还可以作为壁体中钢的氢化来源,因此,由于工作应力和氢的共同作用,其状态经历了在役变化[6]。

近年来的研究表明,在初始状态下,这种金属由于在役退化而变得易受腐蚀开裂,氢致开裂和腐蚀疲劳的影响[7-9]。这就是为什么研究钢的腐蚀和腐蚀机械性能的原因油箱在长期运行后,特别是考虑到油的各种成分的腐蚀作用,对于预测其使用寿命具有重要意义。我们也注意到,这些调查也可以作为理解与输油管道内表面腐蚀过程相关的钢在使用中退化机理的模型。

1.石油和天然气国家技术大学,乌克兰Ivano-Frankivs#39;k.

2通讯作考:电子邮件: gogol2612@gmail.com.

3.死者.

4卡尔彭科物理力学研交所乌克兰国睿科堂院乌吉兰利迁去.

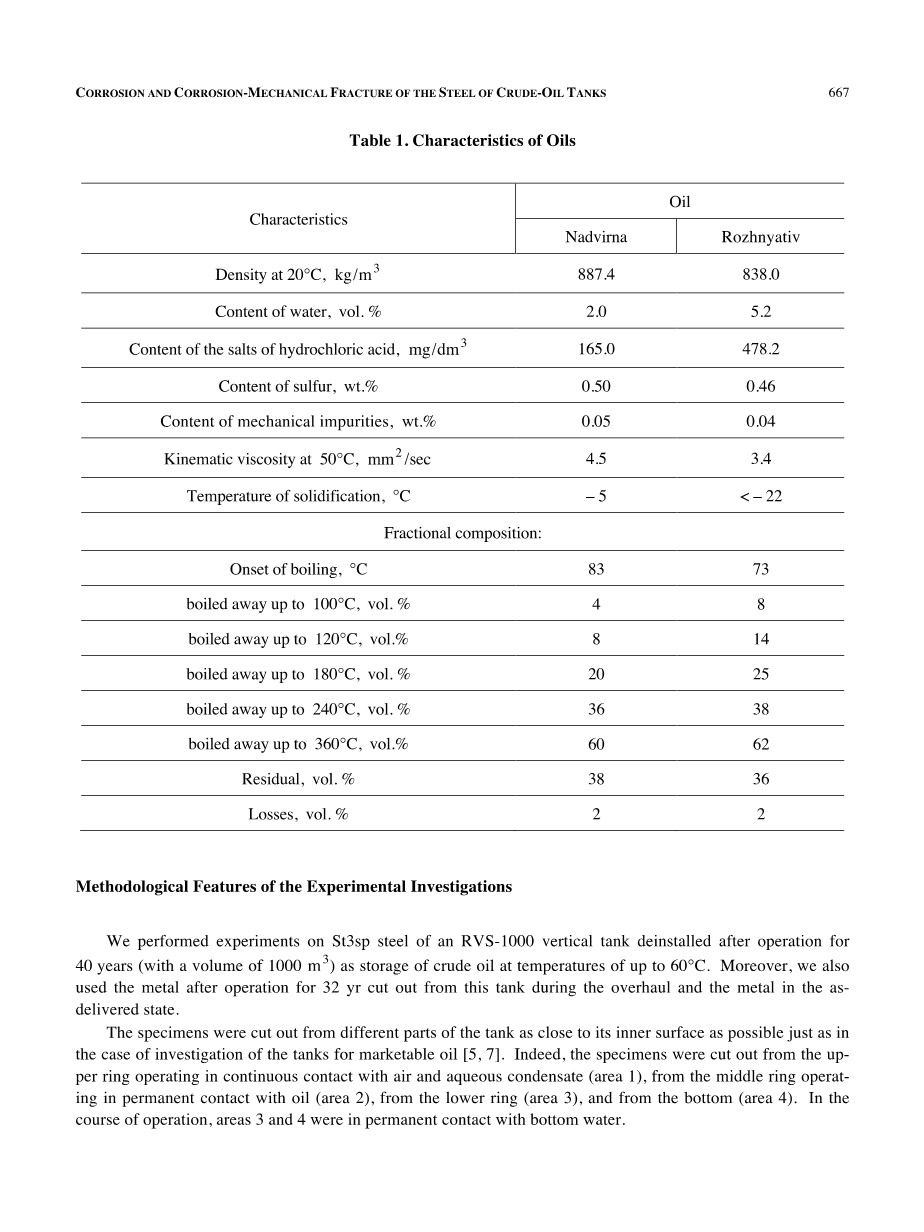

表一,油品的特性

|

特点 |

油 |

|

|

尼特唯 |

尼日利亚 |

|

|

20 C时的密度,kg/m3 |

887.4 |

838.0 |

|

水的含量 |

2.0 |

5.2 |

|

盐酸盐含量 |

165.0 |

478.2 |

|

硫含量 |

0.50 |

0.46 |

|

机械杂质含量 |

0.05 |

0.04 |

|

运动粘度为50。C,毫米2/秒 |

4.5 |

3.4 |

|

-5 |

<-22 |

|

|

分数组成 |

||

|

沸腾,。C |

83 |

73 |

|

煮沸达100。C |

4 |

8 |

|

煮至120。C |

8 |

14 |

|

煮沸达180。C |

20 |

25 |

|

煮至240。C |

36 |

38 |

|

煮至360。C |

60 |

62 |

|

残余。C |

38 |

36 |

|

损失。C |

2 |

2 |

实验研究的方法论特点

我们对运行40年(体积为1000米3)后卸载的RVS-1000垂直储罐的St3sp钢进行了实验,储存原油的温度高达60。C。此外,我们还在操作期间使用了金属,在检修期间从该油箱中切割出32年并在交付状态下切割金属。

试样从罐体的不同部分尽可能靠近其内表面切出,就像调查适用于商品油的罐体一样。实际上,样品从与空气和含水冷凝物(区域1)连续接触操作的上部环,从与油永久接触操作的中间环(区域2),从下部环(区域3)切下,并且从底部(区域4)。在操作过程中,区域3和4与底层水永久接触。

表2.在底部水域(分子)中来自油罐不同区域(运行32年后)的钢的腐蚀速率

|

油罐的一部分 |

油品 |

|||

|

Nadvirna油 |

Rozhnyativ油 |

|||

|

K |

P |

K |

P |

|

|

1 |

24.2/35.1 |

0.027/0.039 |

28.7/37.2 |

0.032/0.041 |

|

2 |

11.7/30.7 |

0.013/0.034 |

14.3/33.7 |

0.016/0.038 |

|

3 |

25.1/35.2 |

0.028/0.039 |

29.6/37.7 |

0.033/0.042 |

|

4 |

20.6/32.2 |

0.023/0.036 |

25.1/35.2 |

0.028/0.039 |

通过重量法[11]在保持168小时后发现腐蚀速率(重量指数K和深度指数P)。我们还确定了通过张力使初始塑性变形的金属的腐蚀速率达到应=420MPa。腐蚀性介质的作用是由Nadvirna和Rozhnyativ石油和天然气开来公司的Naftokhimik Prykarpattya JointStock公司提供的底层水体发挥的。这些水具有不同的化学成分(表1)。

我们确定了钢的强度和塑性特性,冲击韧性KCV,短期抗裂性,疲劳裂纹扩展速率da/dN和循环抗腐蚀裂纹性。韧性组分B在断面上的相对分数由[12]中提出的方法确定。 破解-根据方法学建议[13,14],对包含横向裂纹的4x18x140毫米大小的梁样本确定抗力特性。为了测定应力,试样通过集中弯曲载荷加载。同时,为了确定da/dN,他们是在空气中以10Hz的频率进行悬臂弯曲,在腐蚀介质中以0.3,1和10Hz的频率进行悬臂弯曲。

实验调查结果及其讨论

曜的不同部位的钢的腐蚀速率并不相同(表2)。此外,仅与油接触的金属(区域2)具有最高的耐魔蚀性,而从罐的上部环和底部取得并且与底部水和冷凝物接触操作的钢的耐腐蚀性是降低两倍。请注意,这些规律类似于适用于商品油罐的规则[5,7]。由于用于腐蚀测试的样品是从大量的片材中切出的,所以腐蚀性能之间的差异应归因于金属的在役降解,其强度取决于其所处介质的侵蚀性在长期的操作过程中联系。同样清楚的是,介质的侵蚀性与其加氢能力相关,即在氢和工作应力的共同作用下金属在操作中降解。据了解[1],从油中分离出的水或凝结在壁上的水积聚了腐蚀性成分,这不仅加剧了腐蚀过程,而且加剧了氢化。

图1.油罐使用寿命r对KCV(1)延性组分B(2)在其底部断裂表面的分数的影响。

罐的上部环的金属的在役降解值得进行单独分析,因为该环中的罐的壁没有被油产品的压力加载。因此,如果我们忽略机械应力形成的所有其他可能的原因(自重,风荷载等),那么只有氢化的影响足以使钢在使用中降解,即在这种情况下,实现了氮致开裂的机理[1]。这意味着氮化的强度足够高以在金属体中引起高内应力。这些应力与氢结合起到了钢铁退化的重要原因。

结果表明,Rozhnyativ油的底部水比Nadvirna油的底部水更具腐蚀性。这可以通过Rozhnyativ油中更高含量的盐和盐酸盐来解释(参见表1) ,因此我们得到具有更高侵蚀性的工作介质(盐进入水中阶段并促使其价值下降)。通过分析油的分数组成,我们可以假设Rozhnyativ油的特点是石蜡和树脂的含量稍高一些,这些石油的沉淀会增加裂解矿床中水介质的酸度,这为钢的加氢提供了有利的条件[1]。为了减少沥青,树脂和石蜡沉积物对运输和储存石油的技术效率的不利影响,将其加热(高达60C)[15],这反过来也加剧了腐蚀过程和钢的氢化。因此,人们也可以期望降解-在充满Rozhnyativ油的油箱中钢的应该更加强烈。

初步塑性变形对从罐体不同部位取得的钢的参数K(表2)的影响的研究证实了该方法加速金属腐蚀的众所周知的机理。显然,K的这些值应该用于预测在实际操作条件下罐的内表面的腐蚀速率,因为其壁的制造技术包括板材的塑性变形过程。请注意,对于变形状态的金属,不同部位的腐蚀率之间的差异变得非常小显然,这与金属状态变化的相似性有关,一方面是在强烈的塑性变形下,另一方面是在使用中的负载下。

耐脆性断裂特性对于耀体钢中使用中退化的评估更为敏感。操作前金属的冲击韧性(图1,曲线1)与32和40年后金属的冲击韧性几乎相差两倍(在较长的操作后,冲击韧性较低)。请注意,机械性能的变化,例如2倍,被认为是主要的,而腐蚀速率的相同变化并不重要。

图2油罐操作时间T对其底部钢的应力的影响在空气(1)和Nadvirna油(2)和Rozhnyativ油(3)

KCV的降低伴随着断裂所需能量的降低,如下所述,从断裂分析的数据来看,即随着钢中使用退化程度的增加,相对断裂面上韧性成分的比例减少,这是金高脆化的额外指标(图1, 曲线2) 。

经过40年的操作后从罐体的不同部位取得的钢样也具有不同的冲击韧性值。因此, 从中间部分2取下的仅与油接触的钢的特征在于最高值147J/cm2, 取自下部3的钢的特征在于最低值(67J / cm2) ;对于第1和第4部分的金属,我们分别得到73和90 J / cm2.

请注意,腐蚀测试的结果与腐蚀和冲击韧性测试的数据相关: KCV的较低水平对应于较低的K值。因此,作为操作的结果,我们不仅观察到腐蚀过程的强化促进了腐蚀性应力集中的形成,而且还观察到了断裂能量消耗的减少。这增加了 结构不受控制的脆性断裂的风险。

使用非线性断裂力学方法进行的静态抗裂试验证实了钢在使用中降解的一般规律(图2) : 40年后的金属由最低水平的应力。同时,我们发现一定程度的降低底层水中的阻力一般来说对塑料钢来说是非典型的。由于这种效应对于钢材 在操作后是显而易见的,因此可以假定这些钢在活性负载下经历了某些变化,负责样品中的亚临界裂纹扩展。在操作过程中,容器壁(底部)的大部分形成的分散损伤可能会引起这种增长。请注意,这种效应的发生还取决于腐蚀个质的成分。事实上,Rozhnyativ底层水对腐蚀作用更强。由于考虑到其作用的短周期,纯腐蚀因素不应该被认为是造成这种影响的原因,所以有必要考虑吸附和水一这种机制降低了短期的抗裂性能。

对裂纹扩展速率da/ dN的依赖性进行循环抗裂试验应力强度因子K的范围是在操作40年后从罐底部切下的样品上进行的(图3)。一般来说, 腐蚀介质会加速疲劳断裂,但在10 Hz频率下确定的國值K之间的差异不明显。

图3.通过在空气(r)和Nadvirna ( )和Rozhnyativ ( ) 的底层水介质中进行测试绘制的储

全文共8420字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8948],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。