长杆和叉式转向节新闭式挤压锻造工艺的多目标优化设计外文翻译资料

2022-07-25 21:29:21

长杆和叉式转向节新闭式挤压锻造工艺的多目标优化设计

摘要: 针对目前汽车转向节成形过程中的缺陷,提出了一种新型汽车转向节成形技术。基于正交试验设计,采用有限元数值模拟方法,对汽车转向节封闭多目标优化设计问题进行了系统研究,探讨了挤压温度和速度、模具温度、润滑条件等因素对成形工艺的影响,并在生产实践中应用了工艺参数。结果表明,采用正交试验方法和有限元模拟相结合,可以灵活、高效地处理多目标优化问题。对于其它类型的长杆模锻成形的新工艺和设计方法也具有重要的指导意义。

关键词:转向节,闭式挤压模锻件,预锻零件,正交试验设计

- 简介

转向节是汽车的重要组成部分,它不仅支持车身重量,而且传递转向力矩,继承前轮的制动力矩。因此,它必须满足高需求的机械性能和高强度的配置要求。作为汽车的主要传动部件,其在复杂的工况下工作,具有满足安全可靠性能的要求,但由于其形状复杂,制作过程中难以成形。随着汽车生产的快速增长,对汽车转向节的合理锻造方法进行探索研究,对汽车工业的发展具有重要意义。

在锻造加工中,精密成形的关键不仅是产品准确的尺寸和形状,而且也要保证产品不存在内部或表面缺陷。采用精密成形技术是缩短成形工艺和提高制造业工作效率的有效途径[1–4]。发展到现在已经日趋成熟的封闭挤压成形技术,提供了一个非常有意义的复杂的组件的精确形成方式。

闭式挤压模具锻造工艺的基本原理是在多冲头滑块上挤压金属填充,然后模具型腔提前关闭,通过控制滑块的运动,在坯料上进行粗挤压成形。在加热和锻造冲压设备中,通过挤压成形,可以形成一个复杂形状的坯料。因此,工件的尺寸精度和材料利用率都可以显著改善,同时能源消耗也将减少,生产率也会提高。

- 成形过程

2.1现有成形工艺

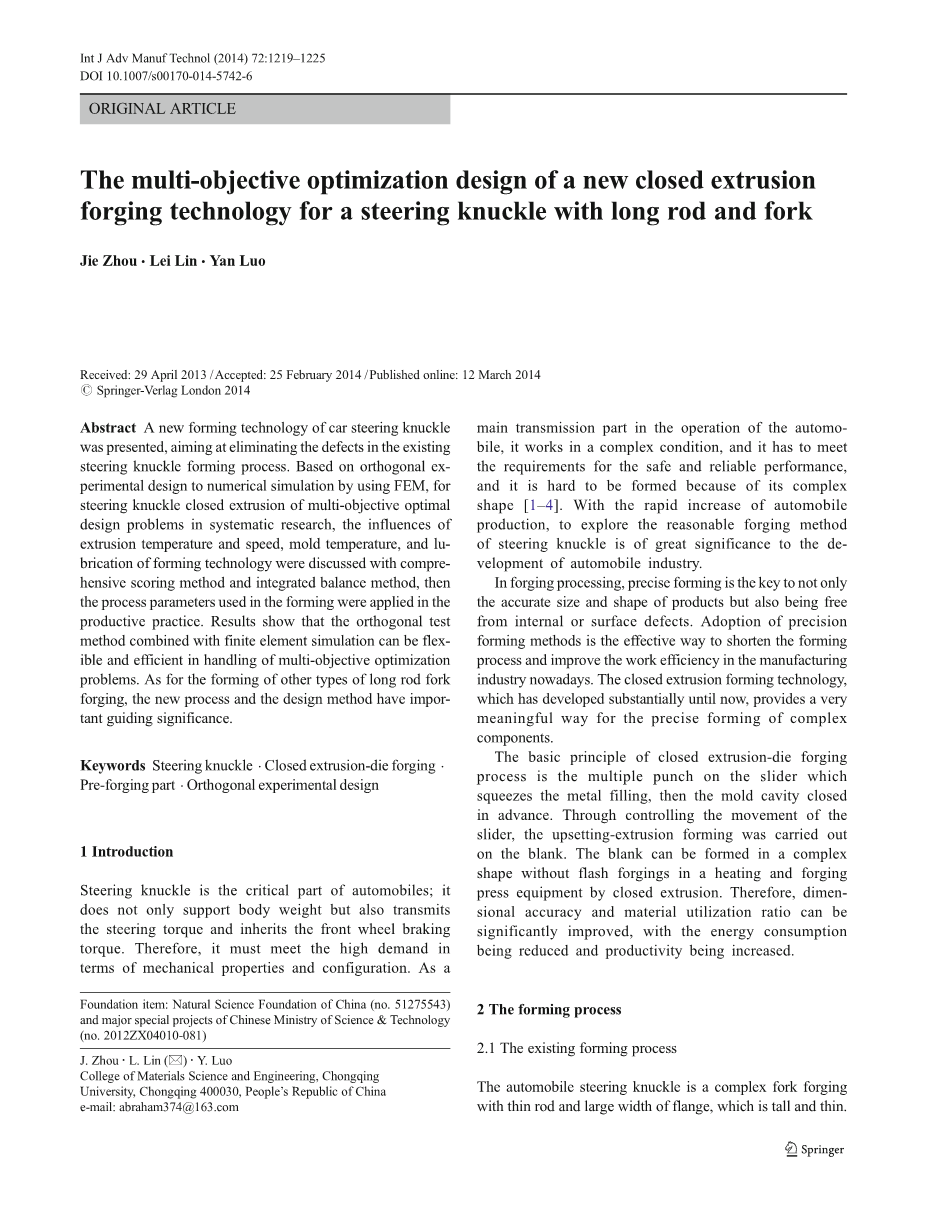

汽车转向节是一种高而薄的用细杆和大宽度的法兰通过复杂的叉式锻造工艺制作的零部件,其横截面沿轴向变化非常剧烈,两侧的叉都没有完全对称的轴[5],如图1所示的农用车转向节(爪轴)的几何形态的一部分,这也是本文研究的。锻造的汽车转向节是一个典型的类型,它有一个长杆叉,一个需要抽出一步的细长杆和需要扰乱收集金属的头部。这种类型的锻造包括以下几种目前所使用的制造工艺:

1.加热——1吨自由锻冲压件——加热——3吨模锻锤的预锻成形——侧刮刀——校对——检查。

2.加热——在250公斤空气锤上拔出——2500吨热锻机的封堵,初步和最终的锻造成形——侧刮刀——校对——检查。

自由锻造冲压件由高强度、工作条件差的手工工人操作。它的缺点包括加热不便、锻造精度差、质量不稳定、材料消耗和能耗过大、生产效率低等,不仅增加了生产成本,同时也降低了企业在市场中的竞争力[6–9]。

2.2闭式挤压模锻成形技术

由于锻造成形的特殊性,锻造成形过程中存在着2个主要困难:

(1)锻件中的法兰部分是在锻件最深的部分,难以形成。法兰的横截面厚度很小,不同于阀杆和叉部的一部分,这很容易导致这部分不能完全填充。

(2)锻造成形中的难点在于,由于大量的坯料需要,其不对称性很难完全填充,因此,在挤压成形过程中,坯料两侧的分布需要精确控制。

为了解决上述问题,通过对转向节的结构、工艺参数和材料的分析,开发出了封闭的挤压模锻造成形工艺[10];在只有一个加热过程中完成的主要过程如下:

冲裁——中频感应加热——扁平的——可脱性模具的封闭挤压成形——终锻——侧刮刀——校对——检查。

2.3有限元模型的建立

预锻锻造的合理工艺参数与整个过程的成功直接相关。因此,在建立有限元模型的过程中,需要考虑的因素很多,比如非线性材料(应力和应变之间),几何结构(应变与位移之间),边界条件等等。基于上述因素,为缩短仿真时间,以下假设和简化了:

1. 由于模具具有较大的刚性,在建立有限元模型时,可以忽略其弹性变形。在同一时间,钢坯被认为是一个塑性材料模型。

2. 在仿真过程中,工件材料为5140不锈钢。假定材料是各向同性的,屈服行为遵循冯米塞斯屈服准则。

3. 考虑到坯料、模具与环境之间的热交换。钢坯温度设置为1180°C而模具设置为250°C,导热系数为11.3 W/(m2 K),对流换热系数为0.025 W/(m·K)。

4. 在体积成形中,特别是模锻成形,成形力相对较大,由库仑摩擦模型预测的摩擦系数有一定的失真,因此,选取坯料与模具间的摩擦类型为剪切摩擦,摩擦系数为0.3。

图1.转向节模型图

图2.预闭塞挤压锻件有限元模型:

1挤压凸模(上模),2固定下模,3可拆卸下模

5. 网格划分为三维四面体,经过平整工艺后的网格数目为13762,可拆卸模具的数量是100000,冲孔凸模的数量是20000。热模锻压力机的速度为280毫米/秒[11, 12]。

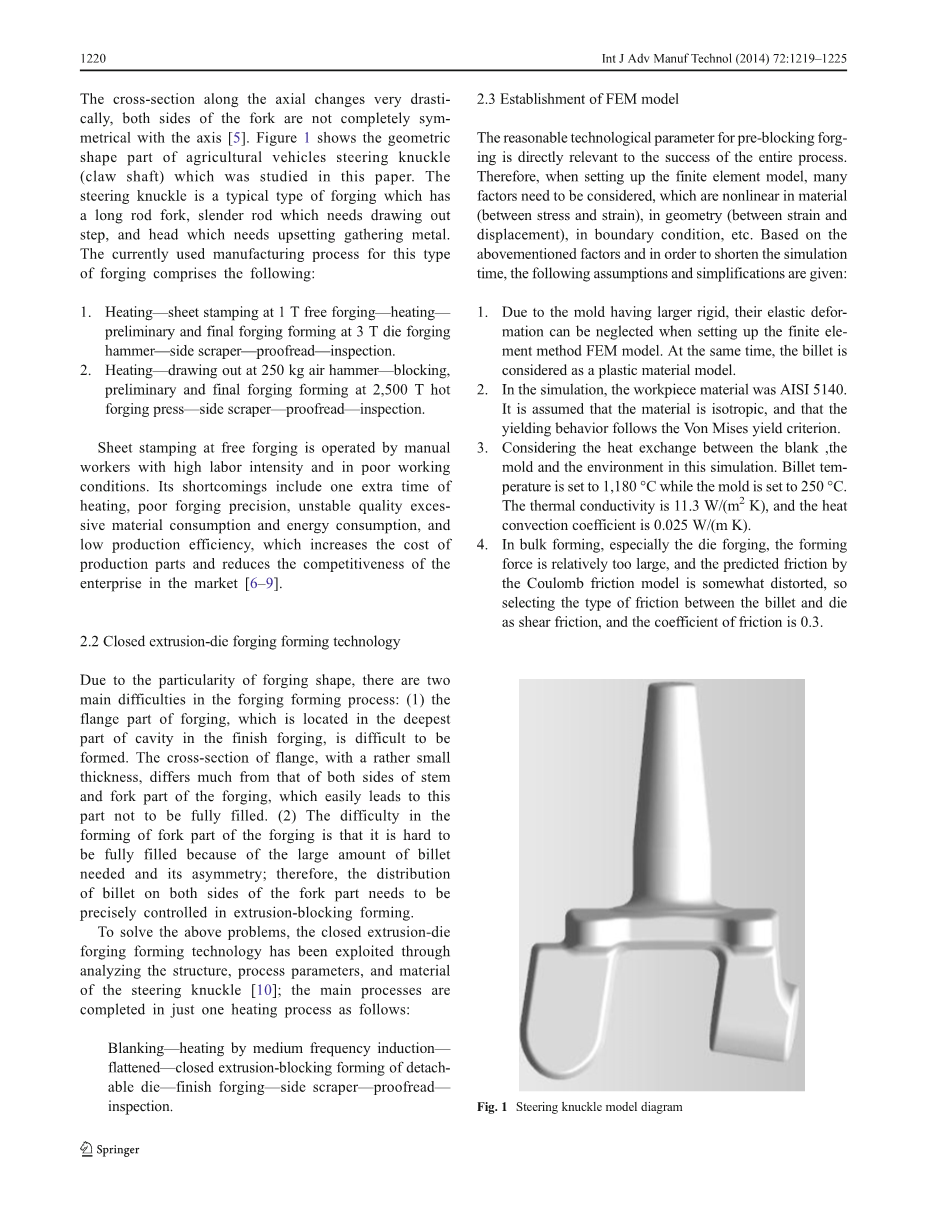

首先,针对封闭挤压成形过程中的主要工艺参数对成形过程的影响,建立了有限元模型,如图2所示。

三、正交试验设计及结果分析

采用正交试验设计方法,在试验中采用多因素试验设计,在综合试验中对“统一”和“秩序”的特点进行了分析。正交试验设计的主要方法是部分配置法设计[13, 14]。

在预封闭挤压成形过程中,主要成形参数的影响主要包括挤压温度、挤压速度、模具温度、摩擦条件等。在表1中所示的因子水平(A指挤压温度,B指挤压速度,C指模具工作温度,D指摩擦系数)。

表1.因素水平表

表2.仿真方案及结果数据表

基于DEFORM-3D软件,模拟实验已分别与上述几个工艺参数采用L9(34)正交表进行研究。最后,采用挤压成形杆的填料条件和挤压成形过程的成形载荷作为试验指标,对模拟结果进行分析。仿真方法和结果示于表2,表二表明两者的较小的值是更有利的后续形成过程。

3.1综合评分法

综合评价方法将多个指标按一定的规律转换为单一指标,其中包括指标与实测值的综合比较,并对各指标的评定结果进行了统计分析,并将其作为一个指标。评级,这是该方法的关键,它不仅反映了指标的优点和缺点,同时也显示了指标的重要性。这些方法包括直线上升的评分方法、公式的评价方法和回归评价方法;在本文中,本文采用了直线上的分级方法和回归评价方法。

表3.线上分级方法结果数据表

3.1.1线上分级法

排队评分法通过对指标的综合考虑,给出一个排序分值,并将此值作为数据分析的单一指标。对于每一个指标,每一个模拟方案的突出价值被评为全得分,在其他模拟方案获得的值是额定的,根据他们与满分之间的差距,然后通过铸件的所有评级,获得综合评价。具有最高综合评价的测试是最佳方案[15]。

表4.线上分级方法的极差分析表

对于未装满的距离指标,排名第九仿真方案的最初一个值为13.543毫米,得到10点,而第一个模拟方案最穷的排名值为23.046毫米,得到1点。至于成形载荷的指数,第七个模拟方案排名第一位的值为13.543毫米,得到10点,而第四个模拟方案最贫穷的排名值为23.046毫米,得到1点。每个索引的其他仿真方案的评级是根据他们与获得满分的差距,如上所述(见表3)。根据每个方案的综合评价,范围分析如表4所示。KJ1、KJ2,KJ3水平因素的综合得分等级分别是1、2和3。kj1,KJ2,KJ3水平的因素的平均值等级分别是1,2,和3;RJ是范围。

从表2表3和表4中可以看出,第九个模拟方案在所有的模拟仿真方案中的得分最高,即a3b3c2d1。通过极差分析表可知,顺序是D,A,C,和B的影响程度,最优数值模拟方案是A3B3C3D1。

表5.回归分析及结果数据

3.1.2回归分析评价方法

回归评价方法是确定每个指标的回归系数(加权系数)通过回归分析方法[16] (最小二乘法)合理化加权系数的目的。首先,综合考虑各指标的优点和重要性,给出各仿真结果的经验得分。然后,以这些得分作为因变量y,各指标分别作为独立变量x1,x2hellip;在计算回归方程后,通过求解这些回归方程,得到各仿真方案的综合得分,并对仿真结果进行分析[15]。

每个模拟方案的经验得分是回归评估方法的关键。给予评分时,对锻件填充性能的考虑(未装满的距离指数)应优先,第二则应考虑成形载荷。在20个指标的基础上,填充指数排名和一半的成形负荷指数排名减去两个指标。因此,九个模拟的结果的经验得分分别为9,10,11.5,7.5,15.5,13.5,17.5,10,和18。

通过回归分析和显著性检验,计算各指标的回归系数和回归方程,得到各指标的回归值。回归分析和结果数据见表5。根据回归评分表5的极差分析,得出各因素的影响次序是D,A,C,B,最佳模拟方案是A3B3C3D1(表6)。

表6.回归分析法的区间分析表

表7.综合平衡法的各种因素分析汇总表

3.2综合平衡法

综合平衡法的过程包括以下几个方面:对各单项指标进行计算和分析,找出最优组合的因子水平,实现综合平衡基于每个因素的每个水平的优先级,,最后确定整体因素水平的最优组合。

对于不同的指标,各因素的优先级和优点可能会有很大的不同,这使得利用综合平衡法确定要素的排序很困难,有时甚至不必要。因此,最优组合通常是根据最优水平确定的,其主要因素在各指标中起主要作用。根据表2的仿真结果和基于对未装满的距离最小化原则和成形载荷的挤压,分析范围是在单一指数的形式进行的。计算结果如表7所示。因子A在未填充的距离大,根据指标要求3级为良好水平。同样的,根据因子B填充指数的要求3级是一个很好的水平。通过对因子C负荷指标的要求3级也被指定为一个很好的水平,而根据形成负载指数D的要求1级被指定为一个很好的水平。最终,基于综合平衡法,最佳组合为A3B3C3D1。

图3.锻造模拟结果

图4.实际生产锻造图

3.3根据实际情况确定合理的方案

在实际生产中,摩擦因数一般在热模锻中达到0.3,因此摩擦系数为0.3。模具温度不宜过高,为了避免塑性变形和模具的磨损,减少模具的使用寿命,设定模具的预热温度一般为250°。

总之,合理的和最佳的成形方案是a3b3c2d2

四、最佳模拟结果与生产验证

预锻锻造成形与尺寸设计的合理性检验:

挤压的最优方案是在锻造内形成终锻模型腔变形。图3显示了在精锻锻件上的形状的模拟结果:光斑小且分布均匀,各部分的包装条件良好,并消除了毛刺。证明了该方案的可行性。

对转向节精密锻造生产试验是采用热模锻40MN油压机进行。结果表明,很难被完全填充的法兰与杆件的模具,能够完全充满后坯精锻、各部分的尺寸在公差范围内,并对机械性能的要求是完全符合的。图4显示了实际生产中的锻造(闪光已被切断,以更好的观察锻件成形,以及是否有毛刺的情况),同时通过闭模挤压技术的应用,材料的利用率提高到83.2%(锻件重达7公斤,它是由phi;90times;170毫米的坯料制作的)。

五、结论

对转向节的闭模挤压技术的多目标优化,通过正交试验设计和DEFORM-3D软件进行,实验研究了挤压温度、挤压速度、模具温度、润滑条件对填充距离和成形载荷的影响,并通过实际生产验证。结论包含以下几个方面:

1. 摩擦条件是影响锻件成形的主要因素,摩擦条件越好,填料条件越好,成形载荷越小。良好的润滑条件,即添加润滑油,可降低

全文共6008字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[154472],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。