运用虚拟仿真方法对汽车驱动轴的可靠性分析外文翻译资料

2022-07-31 14:25:22

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

运用虚拟仿真方法对汽车驱动轴的可靠性分析

雷良玉、杨秀芳、刘建军

摘 要

可靠性实验的目的是评估其可靠性,测量其可靠性指数并服务于车辆设计、制造和开发。在本文中,提出了产品虚拟可靠性的分析方法,它是基于虚拟现实和虚拟原型的技术。它是一个集成各种软件平台的工程软件和模拟算法,包括三个模块:虚拟分析模块,可靠性分析模块和可视化模块。描述了每个模块的功能。同时,本文描述了蒙特卡罗模拟方法并执行程序进行虚拟可靠性分析。此外,采取车辆驱动轴作为应用示例;本文使用有限元法来执行随机振动和运用疲劳可靠性分析驱动桥壳的原型,然后执行蒙特卡罗可靠性测试,验证产品虚拟可靠性分析的思想。这项研究揭示了虚拟模拟方法在在快速时间内促进更高的产品可靠性和更低的成本方面的潜力。

索引术语 - 驱动轴; 蒙特卡罗方法(MCM);虚拟原型(VP); 有限元分析(FEA); 虚拟可靠性分析

- 介绍

汽车工业是国家一个重要的经济,车辆实验技术在车辆开发中发挥着重要的作用。因为车辆是高度复杂的系统包括大量的机械、电子和机电元件,车辆可靠性实验的目的是评估其可靠性、测量其可靠性指标和服务于车辆设计、制造和开发。传统上,车辆可靠性试验包括试验场测试和台架测试,这是基于实际产品的实验。明显,他们是非常耗时、昂贵和有时有危险性的。最近,随着虚拟现实(VR)和虚拟原型(VP)技术的发展,车辆方面提出虚拟实验系统。用户可以沉浸虚拟环境并在虚拟车辆上进行交互控制虚拟车辆并做各种验,实验车辆的性能和评估车辆的可靠性,并获得主观反应。为改进车辆参数和优化车辆性能。与传统车辆实验相比,虚拟实验可以轻松重复,没有风险。同样的,它也可以定量减少测试原型、缩短产品开发时间、降低开发成本并提高市场竞争力。

车辆虚拟实验研究一直在初期阶段。文献描述了几个图形模拟器的虚拟实验。Keith A.Redmill和约翰·马丁等人提出了一个虚拟环境模拟,有效的评估和测试,车辆ITS传感器和控制套件。P.Ridao et al提出虚拟和真实的分布式环境水下机器人(DEVRE)。此外,现代制造工程研究所成功在在国家标准研究所建立了国家现代制造实验平台和技术(NIST)。工厂九州和日本歌山公司Kao之间合作执行虚拟实验。它已成功应用车辆实验技术到美国的核爆炸实验。L.Y.Lei提出了车辆虚拟实验的结构系统,并集中研究在车辆虚拟实验中的传感器和数据融合模型。虚拟可靠性分析是一种基于VP技术和一些工程的方法论分析软件在虚拟环境中对产品故障的预测。 它不同于更传统的可靠性预测或估计技术是因为它可以在设计阶段进行预测; 相反传统基于现场和测试数据。 目的是加速产品资格评估、是否a产品将满足应用的可靠性要求。它是显而易见,虚拟产品生命分布的模拟资格可以是一个有价值的工具来评估和设计资格选项。

驱动轴是车辆重要的支撑部件之一。 当车辆在崎岖的道路上行驶时,道路是驱动轴的主导致动器,这时主要原因是驱动轴故障。 由于随机道路激励,驱动轴承受弯曲和扭转的组合效应并易于疲劳失效。 在本文中,基于CAD、有限元法和多体系统动力学软件在计算机模拟环境中,我们使用蒙特卡罗方法(MCM)进行可靠性分析并测试车辆驱动轴。 本文是如下组织的。 在第2节,我们提出虚拟的产品可靠性分析方法。 第3节描述了虚拟通过蒙特卡罗模拟的可靠性分析。 第4节执行虚拟可靠性分析和测试在驱动轴上的应用。 最后,在第5节,有结论和未来工作的描述。

2.虚拟可靠性分析的方法呈现

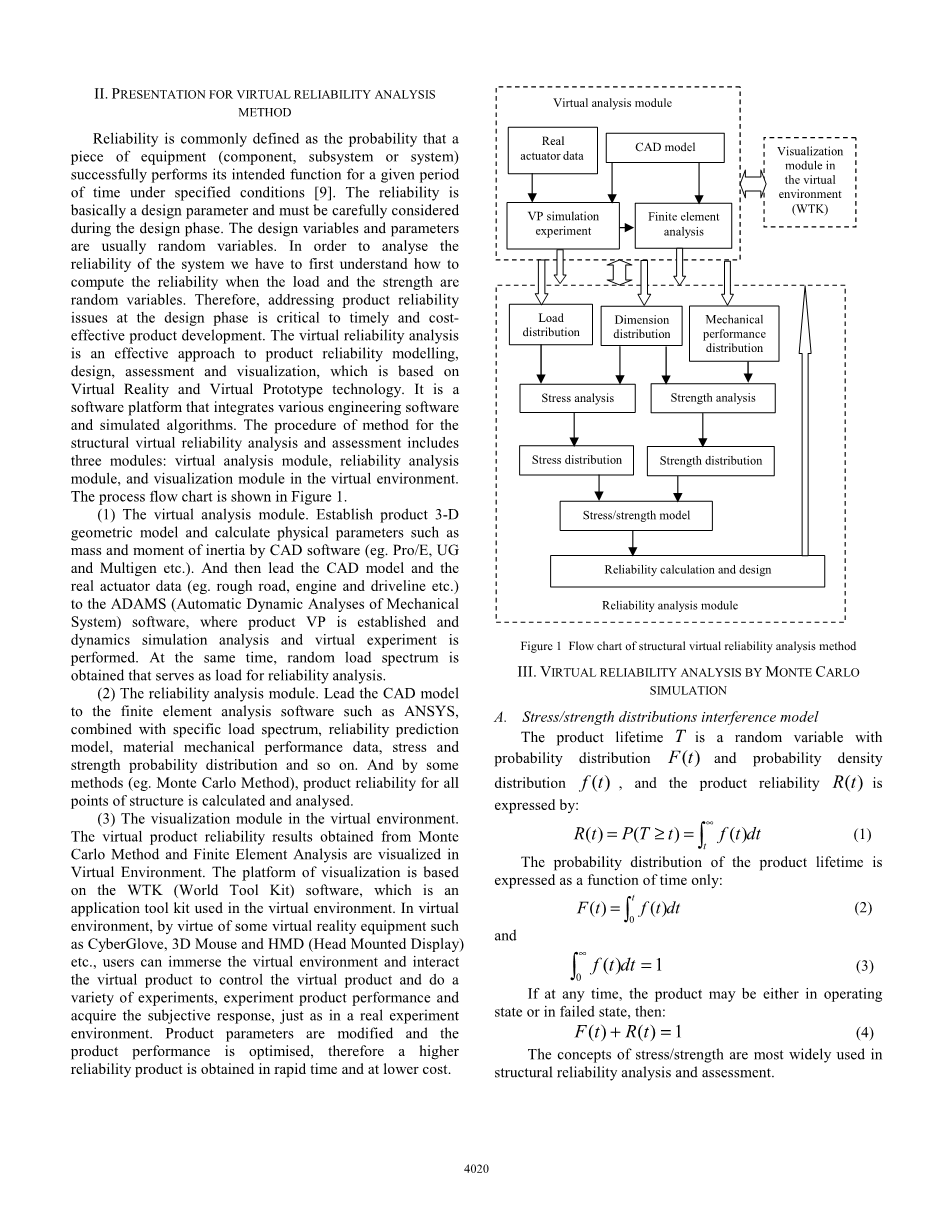

可靠性通常被定义为设备(组件,子系统或系统)在给定时间段内成功地执行其预期功能的时间的概率a。可靠性是一个基本上的设计参数,必须在设计阶段仔细考虑。设计参数和变量通常是随机变量。为了分析系统的可靠性我们首先要了解如何计算负载和强度时的可靠性随机变量。因此,在设计阶段解决产品可靠性问题的关键是及时和成本效益、有效的产品开发。虚拟可靠性分析是一种有效的产品可靠性建模方法,设计、评估和可视化,这是基于虚拟现实和虚拟原型技术。它是一个软件平台,集成各种工程软件和模拟算法。方法的程序结构虚拟可靠性分析和评估包括三个模块:虚拟分析模块,可靠性分析模块和可视化模块。过程流程图如图1所示。

图1. 结构虚拟可靠性分析方法流程图

- 虚拟分析模块。通过CAD软件(例如Pro / E,UG和Multigen等)建立产品3-D几何模型和计算物理参数等质量和惯性矩。 然后引导CAD模型和真实传动装置数据(例如,粗糙道路,发动机和传动系统等)到ADAMS(自动动态分析机械系统)软件,其中产品VP和动力学仿真分析被建立且虚拟实验执行。同时,随机负载谱为获得作为可靠性分析的负载。

- 可靠性分析模块。 领导CAD模型到有限元分析软件如ANSYS,结合特定负载谱,预测可靠性模型,材料机械性能数据,应力和强度概率分布等。 用一些方法(例如,蒙特卡罗方法),可靠性计算所有的产品且分析结构特点。

- 虚拟环境中的可视化模块。从Monte获得的虚拟产品可靠性结果用卡罗方法和有限元分析可视化虚拟环境。 可视化的平台是基于上图的WTK(世界工具包)软件,这是一个应用工具包在虚拟环境中使用。 在虚拟环境,凭借一些虚拟现实设备等如CyberGlove,3D鼠标和HMD(头戴式显示器)等等,用户可以沉浸虚拟环境并进行交互虚拟产品来控制一个虚拟产品并做各种实验,实验产品性能获得主观反应,就像在真实的实验环境。修改产品参数和优化产品性能,因此可靠性高的产品在短时间内以较低的成本获得。

3.蒙特卡洛的虚拟可靠性分析模拟

A.应力/强度分布干扰模型

产品的寿命T是随机变量,F(t)为概率分布,f(t)为概率密度分布,并且产品的可靠性R(t)表示为: (1),产品寿命的概率分布表示为时间的函数为: (2),并且 (3),如果在任何时候,产品可能正处在运行状态或处于故障状态,则 (4)。应力和强度的概念被最广泛地使用于结构可靠性分析和评估。

对于给定的故障模式,令S(f)和g(delta;)分别为应力的概率密度分布对随机变量S和强度随机变量delta;,然后,产品可靠性R由下式给出:

(5)

假设应力和强度为独立随机变量。在理想情况下,会有产品强度和应力在分布上不重叠。随着产品的老化,其强度分布逐渐变化。最终,这两个分布明显着地重叠,并且在重叠区域内很可能发生故障。案子的应力和强度分布如图2所示

干扰区

图2. 应力/强度分布干扰

B. 蒙特卡罗方法(MCM)

计算产品可靠性的技术可以是一般分类的分析或模拟。分析技术通过分析模型呈现系统并使用数学模型评估指数解。当运行条件满足流行马尔可夫过程和事件的数量不是相对的大时,分析技术通常是优选的。然而,蒙特卡罗模拟方法是估计可靠性模拟实际过程和随机行为的系统。在评估有和没有马尔科夫时的可靠性时它可以使用没有任何额外难度的程度。旦使用分析方法很难计算准确的指数,特别是动态随机系统。蒙特卡罗方法的关键优势是它是对数量级的复杂性不那么敏感系统。因此使得能够分析模型达到其他无法接近的程度。方法的基本思想是使用一代历史从中所需的所有信息系统的一个大样本的计算机。因此,蒙特卡罗方法用于计算字面上的可靠性。

C.MCM的虚拟可靠性分析过程

整个蒙特卡罗模拟过程就是如下所示:

第一步:输入原始数据,如函数表达式、产品操作应力S和强度delta;; 并确定计算可靠性的表达式(表达式(5))且令k=0;

第二步:确定产品应力分布和强度分布,并且分别获得概率密度函数S(f)和g(delta;),和累积分布函数和;

第三步:在【0,1】的范围内随机生成应力和强度,并且计算和,其中j是模拟数字(j=1,2,3,hellip;,1000,hellip;,N);

第四步:比较和大小,如果(-)gt;0,则令k=k 1,否则令k=k;

第五步:重复第三步和第四步直到j=N为止;

第六步:得到总和k=;

第七步:计算可靠性参数R,R=.

通过上面的步骤,我们可以发现随着我们增加N值的时候,我们的估计得准确性将增加,原则上来说就是我们可以准确的进行对产品可靠性的分析。

IV.车辆传动轴的虚拟可靠性分析

驱动轴系统可以被视为多元系统由输入轴,两个输出轴、载体,外壳和管系统等组成。组件系统具有n个随机独立的子系统,假设所有这些部分i需要被操作累加并且它们各自的可靠性为,因此,这个系统的可靠性为: (6)为了说明车辆虚拟实验中分析方法和性能评估的虚拟可靠性的可行性,我们将此方法应用于虚拟车辆驱动桥的疲劳可靠性分析并且测试驱动桥外壳的疲劳。

- 问题描述

当车辆在随机道路上行驶时,接收来自道路、发动机和传动系统等的组合激励,驱动桥会产生随机振动。 因此,它的故障模式是随机疲劳。 显然,疲劳寿命估计和评估是驱动轴可靠性分析的主要内容。 研究驱动桥外壳的结构是如图3所示。 通过分析,已知危险驱动桥的截面在A-A截面处。

铸钢ZG45材料性能:泊松比为0.3,杨氏模量为206GPa,密度7900 kg / m3,M=2000kg,C=10Ns/m,K=100000N/m。

物理参数:胎面为2150mm,弹簧间距1076,L=537mm,H=230mm,B=200mm,d=120mm,h=164mm,b=160mm。

因此,基本随机参数向量是X=(delta;,M,b,h,d).

通过分析,我们知道垂直弯矩是主负载,这使得驱动轴外壳上的疲劳损坏。通过对实际测试数据的处理结果,驱动桥外壳的垂直弯矩载荷谱如图4所示

图3.驱动桥外壳的结构图

- 材料S-N曲线(b)分量S-N曲线(c)组件负载频谱

图4. S-N曲线和负载谱

- 有限元分析

通过建立驱动桥外壳的有限元模型,并在ANSYS 6.0下进行随机振动分析,那么我们可以得到驱动桥壳应力分布轮廓(见图5)和功率谱位移,速度和加速度的密度(PSD)危险点(见图6,7,8)。

图5. 驱动桥的应力分布轮廓 图6. 位移-Y PSD在危险点

图7. 速度-Y PSD在危险点

图8.加速度-Y PSD在危险点

设置驱动轴随机振动的时间和频率,我们可以使用Miner定律来计算疲劳可靠性。显然,分析是在产品的阶段设计并且分析产品是虚拟原型。此外,我们可以看到产品的所有点的可靠性状态。

- 蒙特卡罗可靠性测试

在确定疲劳可靠性概率模型之后用于驱动桥壳(例如,矿工定律),每个随机参数的概率分布,随机变量生成方法,有效时间的总和等,Monte可以执行卡罗模拟测试。流程图如图9所示。

图9.蒙特卡罗可靠性测试流程图

通过蒙特卡罗模拟试验(设定试验次数1000gt; N),我们可以得到故障概率和不同负载下驱动桥的可靠性。 显然,开发了用于加速产品通过虚拟测试的资格的测试计划。

结论

在本文中,我们提出产品虚拟可靠性分析和评估方法,这基于计算机模拟技术和软件。凭借虚拟平台,我们使用蒙特卡罗模拟方法通过模拟实际过程和随机行为系统以分析和估计车辆驱动轴的可靠性。这项研究揭示了模拟的潜力促进及时和具有成本效益的产品的方法资格。

基于CATIA的双齿轮驱动轮设计

佳倩、周长风、李厚宇

摘 要

本文设计了一种新型驱动桥,包括齿轮减速器用于路面加速装载实验设施。基于CATIA建立三维装配模型和强度计算和有限元模拟分析,后轴外壳和车桥轴基于软件进行有限元分析。通过实验设备得到相关数据和强度分析用于路面加速装载的驱动轴。

关键词:驱动桥;双齿轮减速器;路面加速装载实验设施;CATIA。

- 介绍

在重型货车或越野车辆中,第二齿轮减速机构为双减速机构的驱动器被称为轮边减速器,其通常由一对主齿轮组成组装在同一个驱动轮两侧。第一齿轮边减速器称为最终减速器齿轮。车轮减震器确保足够的离地间隙和更大的最终传动比。因为车轴的组装是在车轮减速器之前,车轴扭矩部分大大降低后主减速器的尺寸可以减少。

路面加速装载实验设施是用于测试道路结构和材料的专用设备装置。我们不能使用传统的双减速机构因为它的空间限制。单齿轮的减速比传动终究不能满足设计需求。一种新的驱动轴设计能满足空间布置并满足减速齿轮比。

- 行星齿轮

根据齿轮和安装形式,减速齿轮有两种类型:行星齿轮型和普通圆柱齿轮类型。

通常我们在车轮减速器中使用的是单列行星齿轮,根据运动的部件如太阳轮、齿圈和行星架之间的关系,减速器也可以分为3种结构。

第一种是太阳轮是主要运动部件,齿圈是从动构件,行星架是固定的;第二种是太阳轮是主要运动部件,行星架是从动构件,齿圈是固定的;第三种是齿圈是主要运动部件,行星架是从动构件,太阳轮是固定的。根据整个车轴结构的设计,第二种结构通常选择用于重型货车或越野车的车轮减速机构中,单齿轮减速机如图1所示。

- 齿圈 2.行星齿轮 3.太阳轮 4.行星架 5.制动鼓 6.轮毂 7. 制动底板

图1. 单齿轮减速机图

关于行星齿轮运动的一般定律的特征方程如下所示:

在公式中,n 1,n 2,n 3分别是太阳齿轮,齿圈和行星架的转速; 是齿圈编号至太阳齿轮编号的比值。因为齿圈是固定的,因此n 2 = 0,

全文共5427字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[142863],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。