考虑振动和热应力的摩托车排气系统疲劳强度预测外文翻译资料

2021-12-16 22:30:41

英语原文共 13 页

考虑振动和热应力的摩托车排气系统疲劳强度预测

Hiroshi Kuribara, Hiroshi Horikawa, Takashi Teraguchi, Takanori Nagata, and Daisuke Kitamura

摘要

目前,一种适用于设计阶段以预测摩托车排气系统的疲劳强度的方法取得了进展。在该预测方法中,同时考虑了振动应力,热应力,由排气系统部件的组装产生的应力和源自高温的材料的疲劳性能的恶化。为了预测振动应力,应用柔性多体动力学来获得整个摩托车的振动特性的精确度以及从发动机传递的激振力精度。运用基于有限元法(FEM)的热传导分析和热变形分析来预测排气系统部件中的热应力。排气系统部件表面上的温度分布是计算热应力所必需的。通过3D-CFD结合一维(1D)发动机循环模拟和车辆周围的气流模拟组成的传热分析用于估计温度分布。为了验证所开发的方法,分析了模拟与实际测量之间的相关性,分析了振动应力,温度分布,热应力和疲劳安全系数。他们之间有很高的相关性,证明了新方法的有效性。

介绍

最近,由于CAE分析技术的进步和计算机处理速度的提高,CAE被越来越多地运用于汽车和摩托车的开发中。然而,当结构体由许多部件组成时或当部件受到许多物理因素的影响时,难以获得必要的分析精度。这种难以通过模型分析的物理现象之一就是对摩托车的排气系统的疲劳强度的分析。

振动应力和热应力同时发生在摩托车的排气系统部件中。同时,材料的疲劳极限随着温度的升高而降低。有必要同时考虑这种物理现象以模拟排气系统部件的疲劳强度。

在传统的产品开发过程中,排气系统部件的疲劳强度分三个阶段进行评估。

第一阶段是设计。在此阶段,根据振动应力和通过有限元分析估算的热应力来评估疲劳强度。但是,有以下三个问题。第一个问题是用频率响应来分析和估计振动应力,而频率响应分析是线性分析。因此,不能对具有非线性刚度特性的部件(例如用于支撑排气系统部件的橡胶衬套或垫圈)或由发动机振动产生的激振力进行适当的建模。第二个问题,是无法获得用于估计热应力的适当边界条件。需要表示排气系统温度分布的数据来估计热应力。但是,没有技术手段来估算温度分布。因此,以一辆类似摩托车的温度分布数据作为边界条件。第三个问题是振动应力和热应力是独立评估的。为了进行适当的评估,应将热应力和振动应力叠加,并在疲劳极限图上进行评估。

第二阶段是在测功机上测量原型摩托车的性能。在这一阶段,疲劳强度是通过应变片测量的应力来评估的。应变片可以同时测量热应力和振动应力。然而,一般应变计的允许温度低于排气系统部件的最高温度。因此,在高温部分进行精确测量是困难的。

第三阶段是使用原型摩托车进行耐久性试验。如上所述,对排气系统在设计阶段和测功机性能测量阶段的耐久性评估不充分。因此,在耐久性试验中,排气系统部件经常损坏。耐久性试验中的这种损伤不仅造成产品开发的延迟,而且增加了解决问题的时间。因此,在产品开发的早期阶段,对一种能够预测排气系统疲劳强度的方法提出了强烈的要求。

关于排气系统部件的疲劳强度已有大量的研究。在设计阶段对疲劳强度的模拟进行了多方面的研究(参考文献1、2、3)然而,此类研究仅涉及振动应力,而不考虑热应力。同时,也有一些研究同时考虑了热应力和振动应力。(参考4,5)。然而,这些研究的重点是在使用样车的试验阶段评估和提高疲劳强度,而不允许在设计阶段估算应力。尚未对排气系统部件在设计阶段的疲劳强度进行准确预测的研究。

针对以上问题,作者进行了研究,旨在开发一种实用准确的摩托车排气系统设计阶段疲劳强度预测方法。

本项目的特点是将柔性多体动力学、三维CFD、一维发动机循环仿真和有限元结构分析相结合,对排气系统的疲劳强度进行预测。本文介绍了近年来发展起来的仿真方法和验证结果。

疲劳强度预测综述

排气系统的结构及应力是如何产生的

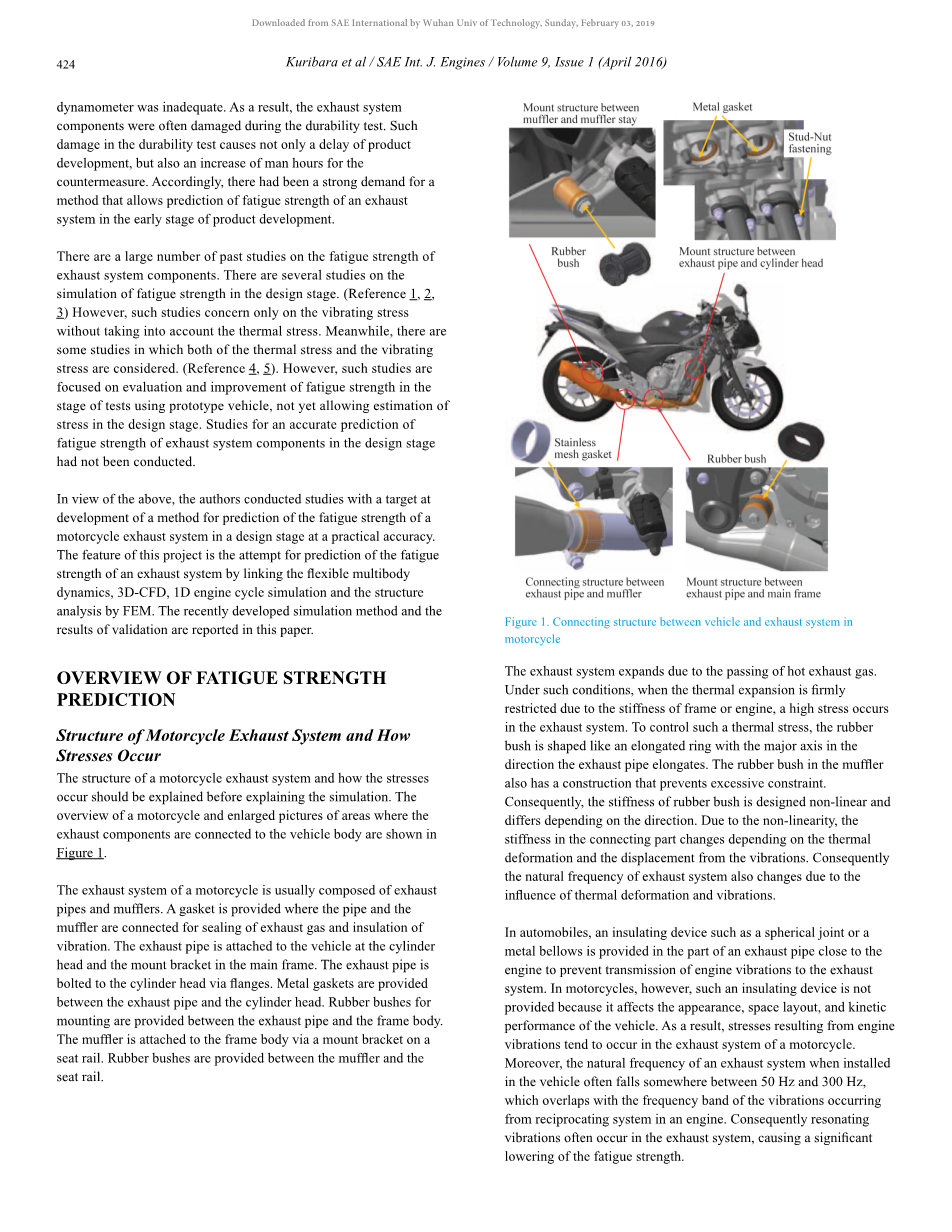

在解释模拟之前,应解释摩托车排气系统的结构以及应力是如何产生的。图1显示了摩托车的概况和排气部件连接到车身的区域的放大图。

图1 摩托车上发动机与排气系统之间的连接结构

摩托车的排气系统通常由排气管和消声器组成。管道与消声器连接处设有垫片,用于排气密封和隔振。排气管连接到车辆的气缸盖和主机架的安装支架上。排气管通过法兰用螺栓固定在气缸盖上。排气管和气缸盖之间装有金属垫片。排气管和框架体之间设有橡胶衬套,用于安装。消声器通过座椅导轨上的安装支架连接到车架上。消声器与座椅导轨之间设有橡胶衬套。

排气系统由于热废气的通过而膨胀。在这种情况下,当车架或发动机因为自身的刚度而使热膨胀受到限制时,排气系统会产生很大的应力。为了控制这种热应力,橡胶衬套的形状像一个拉长的环,其长轴方向是排气管拉长的方向。消声器中的橡胶衬套也具有防止过度约束的结构。因此,橡胶衬套的刚度是非线性的,并随方向不同而不同。由于是非线性结构,连接件的刚度随热变形和振动位移的变化而变化。因此,由于热变形和振动的影响,排气系统的固有频率也会发生变化。

在汽车中,靠近发动机的排气管部分设有球形接头或金属波纹管等绝缘装置,以防止发动机的振动传递到排气系统。然而,在摩托车中,由于这种绝缘装置会影响车辆的外观、空间布局和动力学性能,因此不提供这种绝缘装置。因此,发动机振动产生的应力往往发生在摩托车的排气系统中。

此外,安装在车辆上的排气系统的固有频率通常在50赫兹到300赫兹之间,这与发动机中往复系统产生的振动频率带重叠。因此,在排气系统中经常发生共振,导致疲劳强度显著降低。

此外,排气系统还存在三种热应力,疲劳强度较低。一是前面提到的热膨胀约束产生的应力。二是排气系统温度分布产生的应力。第三是材料线性膨胀差产生的应力。在摩托车排气系统部件中,经常将具有不同线性膨胀系数的不锈钢焊接在一起,以达到生产成本和外观这两个目标。这样的结构在高温时会产生高的热应力,并降低疲劳强度。

最后一个问题是材料的疲劳极限随着温度的升高而降低。特别是在靠近发动机或催化剂的排气管部分,表面温度会高于500摄氏度。在如此高的温度下,材料的疲劳极限比室温下降低一半。

预测方法的要求

在预测排气系统部件的疲劳强度时,应考虑前面段落所讲述的结构特点和应力的产生方式。作者考虑了模拟的以下要求。

- 模拟应该能够表示振动应力,包括在共振条件下。

1-(a). 摩托车主要部件(包括排气系统中的部件)的动态特性应予以表示。

1-(b). 为每个部件设置适当的阻尼,并正确表示共振时的振幅。

1-(c). 应考虑符合发动机工作条件的激振力。

1-(d). 应考虑连接刚度随热变形和振动位移的变化。

- 模拟应能表示以下三种热应力。

2-(a).源于热膨胀约束的应力。

2-(b).源于温度分布的应力。

2-(c).源于材料不同的线性膨胀的应力

- 应考虑用螺栓紧固组装排气系统所产生的应力

- 疲劳安全系数应同时计算,同时考虑上述应力1~3。此时,应考虑材料变热时疲劳极限的降低。

疲劳强度预测方法概述

为解决这一问题,作者提出了将柔性多体动力学、三维CFD、一维发动机循环仿真和结构分析相结合的仿真方法。影响排气系统部件疲劳强度的因素之间的关系以及每个分析方法涵盖的领域如图2所示。

图2 影响排气系统部件疲劳强度的因素之间的关系和每种分析方法所涉及的领域

测试用摩托车

采用运动型摩托车配399立方厘米并联双缸发动机进行仿真研究。试验车辆和车内配备的发动机如图3所示,其主要规格如表1所示。发动机有一个平衡轴,以减少曲柄销相隔180度的曲轴产生的耦合力。因此,曲轴旋转产生的一阶耦合振动减小。然而,二阶振动是由曲轴的旋转引起的。在具有这种结构发动机的摩托车中,由于二阶振动,排气系统往往会发生共振振动。

图3 测试用摩托车及其发动机

表1 测试用摩托车参数

振动应力预测方法

方法选择

在工业领域,频率响应分析通常用于预测振动应力。同时,作为复杂和大型振动系统的动力学分析方法,柔性多体动力学(FMBD)(参考文献6)最近得到了应用。(参考文献7、8)

频率响应分析和FMBD的分析能力与预测排气系统振动应力所需功能的比较如表2所示。频率响应分析是一种线性分析。因此,很难准确地模拟发动机振动或排气系统部件之间连接部分的非线性刚度特性。同时,在FMBD中,耦合运动方程和各部件之间的几何约束方程,并通过时程数值积分计算车身运动和振动。因此,往复系统的动力学和连接部分的非线性刚度特性可以直接用这些方程描述,并正确求解。

由于上述原因,作者决定采用基于FMBD的时程响应分析方法。

表2 将频率响应分析与FMBD分析能力与预测排气系统振动应力所必需的功能进行比较

澄清在排气系统部件中影响应力产生的部分

由于上述原因,作者决定采用基于FMBD的时程响应分析方法,认为摩托车排气系统部件的应力应受到大量部件的影响。然而,从分析效率的角度来看,分析模型最好由较少的零件组成。因此,作者进行了实验,以澄清估算排气系统部件应力所需的零件。从整个摩托车上逐个拆下零件。同时测量了排气系统各点的加速度响应和振动应力的变化。图4显示了实验中的一个场景。没有前后轮和悬挂系统的摩托车由天花板上的软弹簧悬挂。因此,在各种条件下操作发动机,阐明了对排气系统部件中的应力有重大影响的零件。

图4 通过试验,明确了排气系统部件应力估算所必需的部件

在实验中,排气系统部件中的应力几乎不受前后悬架系统的影响。悬挂系统的共振频率一般在几个赫兹左右,这充分低于排气系统的共振频率。在这种情况下,两个振动系统可以视为彼此独立。因此,作者认为在分析模型中不需要考虑悬挂系统。同样的结论是,不需要考虑燃油箱、节气门体等。

最后得出结论,采用由发动机、主机架、座椅导轨(包括消声器安装支架、消声器和排气管)五部分组成的振动应力仿真模型是有效的。

分析模型各组成部分的动态模型建模

为了精确模拟排气系统的动态特性,需要对分析模型中各部件的固有频率、振动模态形状和模态阻尼进行精确模拟。在本项目中,采用了在保持精度的同时减少计算时间的模式综合。因此,每个组件都被建模为一个由有限元模型构成的超级单元。

在FMBD方法中,计算了弹性体重心点位移和模态位移。不直接计算应力。因此,排气系统部件中的应力是根据模态位移和振型来计算的。

同时,在排气系统部件工作的温度区,杨氏模量随温度的变化是不可忽略的。有限元模型中的杨氏模量是根据各构件的温度设定的。

连接元件的刚度特性建模

在建模前测量了连接件的刚度特性。由于连接件总是振动的,所以测量的是动态刚度而不是静态刚度。

例如,消声器垫片刚度特性测试设备如图5所示。试验设备由一个主体和两个砝码组成。机体固定在振动台上,机体与重物之间装有消声器垫片。安装垫片的区域的结构与实际排气管和消声器连接的区域相同。在实验中,对振动台进行恒位移幅扫频加速,并测量了各配重块的加速度响应。输入振幅在六个水平上发生了变化。测得的重量加速度如图6所示。输入频率在水平轴上,重量的加速度响应在垂直轴上。

图中绘制了六条不同输入线。图中显示了系统共振频率的降低以及振幅的增加。数据表明,消声器垫片的刚度特性是非线性的。

图5 消声器垫片动态刚度特性测量的实验设备

图6 重量尖端加速度响应

在本项目中,使用具有非线性特性的弹簧和阻尼器对连接元件的刚度特性进行了建模。利用模拟试验装置的FMBD模型,确定了弹簧常数和阻尼系数。分析模型如图7所示。主体和配重被建模为超级元素。弹簧和减震器安装在车身和配重之间。使用该模型,以这样的方式确定弹簧和阻尼器的特性,使得配重的响应再现测试结果。

设定特性后,分析模型中重量的加速度响应波形如图8所示。使用该模型可以模拟连接件的刚度特性变化,这些变化取决于振动位移和热变形。共振频率随振动幅度的变化也可以模拟。

为了在设计阶段使用,主消声器垫圈和橡胶衬套的刚度特性在目录中给出。

图7 柔性多体模型设定消声垫片的动态刚度特性

图8 柔性多体模型模拟的重量尖端响应加速度

发动机激振力

在往复式发动机中,惯性力是由活塞和相关零件的运动产生的。即使在单缸或双缸发动机中,应用平衡轴也可以消除一次惯性力。另一方面,由于重量轻和紧凑性的需要,二次惯性力在大多数发动机中仍然存在。

同时,由于缸内压力的变化和往复部件的惯性力的影响,曲轴的角速度在发动机循环中并不恒定。因此,发动机产生的激振力变得复杂。

本项目以活塞、活塞销、连杆和曲轴组成的多体模型来表示往复系统。此外,在该往复系统模型中,还考虑了往复机构一个周期内气缸内压力的变化。在此过程中,往复机构的运动得到了真实的模拟,从而可以对发动机激振力进行精确的建模。

振动应

资料编号:[4969]

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。