冷弯管的力学性能外文翻译资料

2021-12-16 23:00:05

英语原文共 6 页

冷弯管的力学性能

在能源管道中,为了改变管道的垂直和水平方向,常常需要冷弯。冷弯是通过在冷弯机中通过创建一系列均匀间隔的增量弯曲来对管道接头进行塑性弯曲而产生的。该方法会降低管道的抗弯承载力和屈曲应变,研究冷弯引起的管道性能变化对评估这种强度降低的水平具有重要意义。因此,在这次研究计划中我们对五种全尺寸冷弯管的初始缺陷和材料转变进行了评估。在试样周围沿着整个弯曲长度的几个位置测量了缺陷。经测定,缺陷的分布形状与正弦函数相似,其振幅范围为0.3 mm至1.0 mm。对试样的内弧、外弧和原始材料进行了拉伸试样试验。结果表明,外弧材料的屈服强度由于加工硬化而增加,内弧材料的屈服强度因包辛格效应而降低。事实证明,冷弯过程中采用的增量弯曲的幅度或间距对试样中的缺陷和材料转变没有显著影响。

引言

在管沟坡度发生严重变化的管道沿线或需要管道水平方向突然变化的位置,经常需要冷弯。冷弯是通过在冷弯机中对管道进行塑性弯曲而产生的,如图1所示。为了形成冷弯,管道在冷弯机内的垂直移动需受到固定制动器和模具的限制,并且硬背倾斜直到形成弯曲。此过程使得弯板生成一系列均匀间隔的增量弯板,而不是单个均匀弯板。冷弯会引起管道中残余应力、残余应变、初始缺陷、椭圆度和材料变化。这些变化会降低冷弯段相对于直管段的抗弯承载力和屈曲应变。

管道经常会遇到地震活动中的不稳定斜坡、土壤液化及软弱土壤与热膨胀共同作用导致的大变形。在评估岩土工程运动对使用中的管线的影响时,传统的工程实践部分基于这样一种判断:岩土运动往往在冷弯附近集中发生管道变形。这,再加上它们的强度降低,往往会促进在冷弯原位置形成褶皱。

本研究旨在探讨影响冷弯构件抗弯能力及屈曲应变的主要因素。这是通过测量冷弯机在管道中引起的初始缺陷和材料变化来实现的。这些测量结果还与本研究计划的五个冷弯试样进行了比较,如表一所示,以评估它们对不同管道材料、横截面和弯曲方法参数的敏感性。

缺陷测量

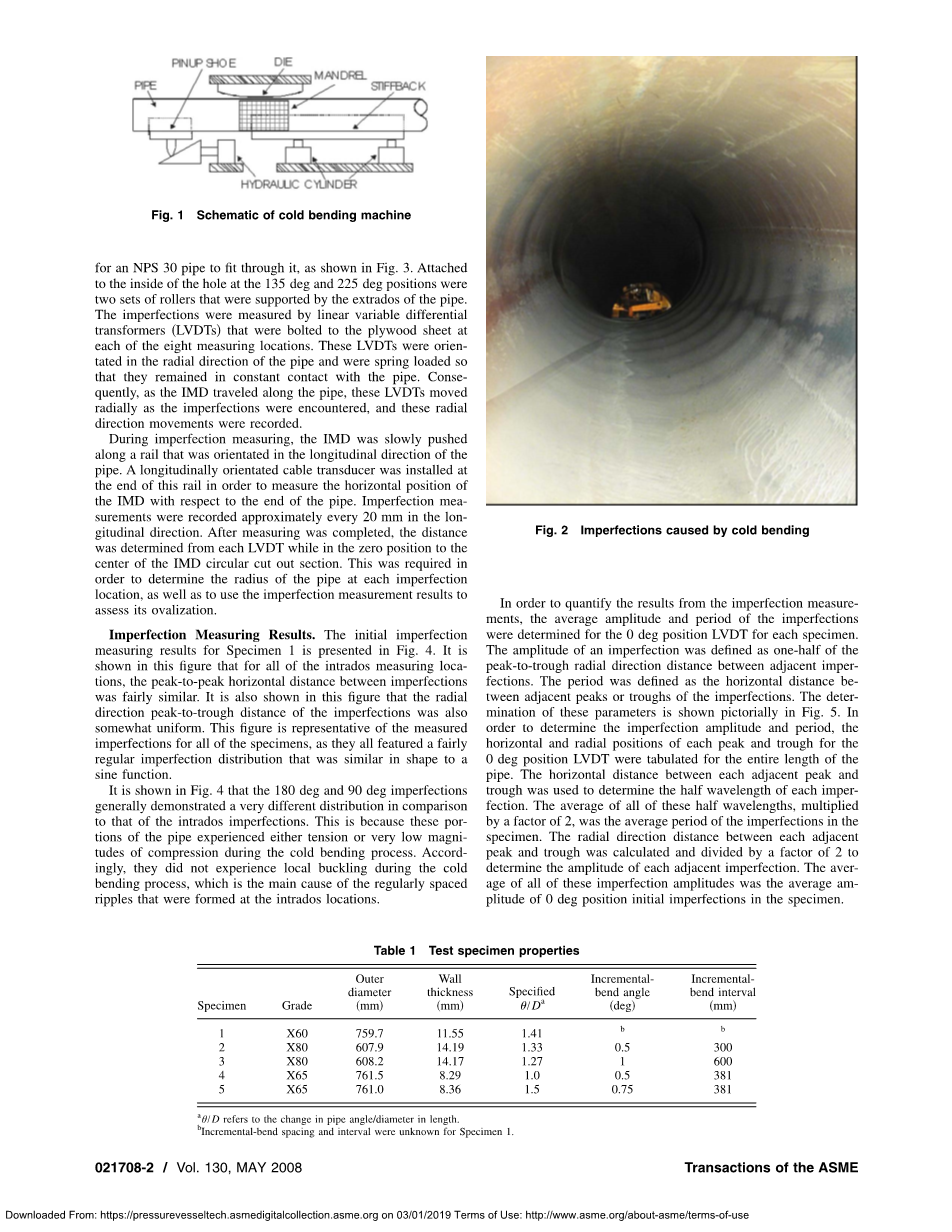

对于D/t比值较大的管道,冷弯时管壁会在弯管内拱处发生局部屈曲,因为管道中引起永久变形所要求的压缩应变经常超过管道的局部屈曲应变。如图1所示,在冷弯过程中,定位在管道内部的芯轴减小了局部屈曲的程度,但是,由于芯轴与管壁接触不理想,模具仅在相对较短的长度内与管道接触,因此仍会在管壁上产生波纹。如图2所示,这些缺陷可能大到可以用肉眼观察。

冷弯过程中形成的缺陷会对管道的荷载-变形响应产生不利影响,必须对其进行研究,以便对管道在大荷载作用下的行为有一个合理的理解。此外,缺陷的程度和分布将根据管道材料、几何结构和弯曲方法而变化,为了了解冷弯设计过程中产生的缺陷,研究这些变量之间的关系是很有价值的。

由冷弯工艺引起的缺陷的允许尺寸见DNV OS-F101-2000 [2]。在本标准中规定缺陷的高度和深度不得超过管道标称内径的1%。因此,本项目中所述的NPS 24和NPS 36管道缺陷的允许高度分别为6.1 mm和9.1 mm。本标准进一步规定,

缺陷的长深比必须大于12:1。为了测量本文试样的初始缺陷,本课题专门研制了一种缺陷测量装置(IMD)。

缺陷测量装置

测量装置在管道表面外的八个径向位置测量了试样上的缺陷。在0度、22.5度、45度、90度、180度、270度、315度和337.5度周向位置测量,其中0度是对应的是管道的压缩线。IMD由一块胶合板组成,胶合板上切下一个足够大的圆以使得一个NPS30管道穿过它,如图3所示。

在孔内135度和225度位置有两组由管道外拱支撑的滚轴。通过线性可变差动变压器LVDT测量缺陷,该变压器在八个测量位置中的每一个位置都用螺栓固定在胶合板上。这些LVDT被定向在管道的径向上,并通过弹簧加载,使其与管道保持恒定接触。因此,当IMD沿着管道移动,这些LVDT会在遇到缺陷时径向移动,并记录这些径向移动。

在缺陷测量过程中,IMD会沿着定向于管道轴向的轨道被缓慢推动。为了测量IMD相对于管道末端的水平位置,在该导轨的末端安装了一个纵向定向的电缆传感器,沿纵向每隔20 mm记录一次缺陷测量。测量完成后,在零位时确定从每个LVDT到IMD环形切口段的中心距离。这是为了确定每个缺陷位置处管道的半径,以及使用缺陷测量结果评估其椭圆化程度。

缺陷测量结果

试样1的初始缺陷测量结果如图4所示。图中显示,对于所有的内弧测量位置,缺陷之间的峰-峰水平距离非常相似。该图还表明,缺陷的径向峰槽距离也有一定的均匀性。这一数据可以代表所有样本的被测量了的缺陷,因为它们都具有相当规则的缺陷分布,其形状类似于正弦函数。

如图4所示,180度和90度的缺陷分布普遍表现出与内弧缺陷分布相比的巨大差异。这是因为管道的这些部分在冷弯过程中经历了拉伸或非常低幅度的压缩。因此,它们在冷弯过程中没有发生局部屈曲,这是在弧内位置形成规则间隔波纹的主要原因。

为了量化缺陷测量的结果,通过0度位置的LVDT确定了每个试样的缺陷平均振幅和周期。缺陷的振幅定义为相邻缺陷之间峰-槽径向距离的一半,周期定义为相邻缺陷之间峰槽水平距离,这些参数的确定如图5所示。为了确定缺陷振幅和周期,对整个管道长度上0度位置的LVDT的每个峰-槽的水平和径向位置进行了列表。根据每一个相邻波峰和波谷之间的水平距离来确定每个缺陷的半波长,所有这些半波长的平均值乘以系数2,就是样本缺陷的平均周期。计算出每个相邻峰槽之间的径向距离,并除以系数2,以确定每个相邻缺陷的振幅。所有这些缺陷振幅的平均值是试样中0度位置初始缺陷的平均振幅。

并对缺陷大小在试件圆周上的分布进行了量化。结果表明,在22.5度和45度位置上的缺陷峰槽的水平位置与0度位置缺陷峰槽的水平位置密切相关。因此,将这些LVDT位置处的缺陷峰和槽的大小制成表格,并以与上一段中讨论的相同方法确定平均缺陷振幅。这些振幅如表2所示,从该表可以计算出试样22.5度至0度的平均振幅比为0.8,而45度至0度位置的平均振幅比为0.6。

试样1的缺陷平均振幅为0.97mm,远大于所有其他试样的缺陷振幅。这可能是因为该试样直接取自现场,而其他试样则在弯曲加工场进行冷弯。合乎逻辑的推论是,该试样弯曲过程中,弯曲操作人员可能遇到了不良的时间限制和不利的室外条件,这会对冷弯质量产生不利影响。值得注意的是,增量弯板的角度/增量弯曲间隔以及弯板操作员的经验对于该试样来说是未知的。这些因素也可能促成了冷弯过程中管道形成大缺陷。

试样2和3的缺陷平均振幅为0.35 mm。这种相对较小的缺陷振幅可能是由于它们在几乎理想的磁场条件下被冷弯而产生的。两个试样的缺陷平均振幅和周期极其相似,如表2所示,尽管在冷弯过程中使用了明显不同的增量弯曲角。这表明,改变试样的增量弯曲角度和间距不会显著影响其初始缺陷的大小。

试样4和5的平均振幅为0.34 mm。与其他试样相比,这些试样的缺陷振幅和缺陷周期的分布稍微有点不稳定。这种情况的发生可能是因为随着管道直径与厚度的比例增加,相邻的增量弯管之间的相互作用更大。这两个试样的缺陷振幅非常相似,尽管试样4的增量弯曲角明显小于试样5的增量弯曲角。这验证了试样2和3的结果,即增量弯曲角不会显著影响缺陷振幅。

通过与弯曲承包商的讨论,冷弯引起的波纹尺寸受芯轴的精确定位的影响。这是因为芯轴防止管壁向内弯曲;但是,芯轴3的端部可能会形成波纹。考虑到这一讨论,以及本文所进行的研究,很可能是操作者的经验,而不是增量弯曲角度/增量弯曲间隔,主导了冷弯过程中形成的波纹的大小。

除平均值外,试样的缺陷最大振幅和最小周期也见表2。这些信息可能很有价值,因为大缺陷可能会在加载期间瞬间引发局部屈曲。值得注意的是,对于本研究项目中的所有试样,所有被测量缺陷的振幅和周期均符合DNV OS-F101-2000标准。

材料试验方案

如果冷弯加载较晚超过其屈服应力,则可以证明冷弯引起的材料加载历史导致了材料应力-应变行为的永久性变化。这些材料的转变会影响冷弯在大弯曲载荷下的变形响应,从而影响冷弯的屈曲应变。因此,本研究以原始材料为对照,研究了试件内外弧材料应力应变关系的变化。材料测试结果汇总在表3中,其中V、E和I分别是试样的原始材料、外弧材料和内弧材料的特性。

试样位置和应力应变曲线测定

为了符合ASTM A370 1994标准4中的规范,对试样进行了切割和拉伸试验。为了确定原始材料的应力-应变关系,对试样端部直线部分的材料进行了试验。这些试样将确定试样应力应变关系的参照值。并在弯曲区域内从最内侧和最外侧的纤维上切下了试样。从最近的可见缺陷到管道末端,在大约两个缺陷周期内切割内弧试样。在与内弧试样的同一纵向位置切割了外弧试样。

通过试件试验证明的静态应力-应变关系用于确定所有试样的屈服和极限应力,除了采用动态应力-应变关系的试样2和3。静态应力-应变曲线是通过在试件测试期间将应变率降低至零以及从所有其他应力读数中减去这些点处观察到的应力下降来确定的。试件5试件试验的材料结果将用于以图形方式表示所有试件的应力应变行为。

外弧材料结果

在冷弯过程中,外弧表面的材料承受的拉应力超过其屈服应力。当评估闭合模式弯曲载荷下冷弯的行为时,外拱试件结果非常重要,这种模式下弯曲的外弧将承受额外的拉伸载荷,弯曲的内弧将承受额外的压缩载荷。

所有试样的外弧材料的屈服应力均大于原始材料的屈服应力,如表3所示。导致屈服应力增加的原因是由于冷弯过程中,当弯曲外弧载荷超过其屈服应力时钢中发生的加工硬化。这种现象的发生是因为在延伸材料至超过屈服应变的过程中,材料变硬,进一步拉伸材料所需的应力增加并超过其屈服应力。这种现象也被称为冷加工,因为相对于金属的完全熔化温度,发生变形的温度是“冷”的。

本文的材料试验表明,通过研究试件的原始材料性能以及冷弯残余应变,可以预测外弧材料0.5%的屈服强度。这在图6所示的样品5原始和外弧材料试样曲线的比较中可以得到证明。在这幅图中,外弧材料试件试验曲线水平移动了1.4%,这是它在冷弯过程中的第一个应力周期中经历的塑性应变。对应于1.9%应变的试件5(1.4%塑性应变 0.5%弹性应变)的初始试件应力为527兆帕。图中还显示,外弧材料试件曲线的0.5%的屈服应力是535兆帕。因此,如果预计外弧材料曲线的屈服应力为527 MPa(应变为1.9%时的初始试件应力),则实际/预测的屈服应力比应等于1.015。图6也表明材料曲线最终收敛。在本研究项目中,所有样本材料曲线的这些关系都可以被观察到。

所有外弧试件的极限压力与各自对应的原始试件相似,这是由于极限应力不受冷加工的影响,因为材料中的残余应变远小于其极限应变。此外,本研究还观察到冷弯效应消除了外弧材料中的屈服平台,这在一些试样的原始材料试件中得到了证明。

试样1、试样2和3、试样4和5的外弧试样的平均屈服强度与极限强度比分别为0.89、0.96和0.95。试样1、试样2和3、试样4和5原始试样的平均屈服应力与极限应力比分别为0.78、0.86和0.91。因此,所有试样的的外弧材料的屈服应力与极限应力之比增加了相似的数量。因此,根据这一信息,所有试样的额外材料的屈服应力与极限应力比平均增加约0.09。

内弧材料结果

在冷弯过程中,弯管内弧承受的压缩应变超过了材料的屈服应变。在考虑开放模式变形时,由于弯曲过程中内弧会受到拉应力,本研究中的内弧材料特性非常重要。这是因为本文的内弧材料性能是通过拉伸试片测试确定的。

这种加载历史导致内弧试件在张力试件测试期间经历了包辛格效应。包辛格效应的主要特征是,预加载后,反向加载的材料的屈服强度降低。这是因为在一个方向上预加载时材料会产生各向异性,导致在相反方向上加载时进一步变形。

与所有试样各自的原始材料相比,内弧材料的屈服强度显著降低,如表3所示。此外,比例极限之后的应力-应变曲线的斜率总是大大低于其各自的原始材料。此外,与外弧材料结果相似,内部材料试件没有显示出屈服平台,其极限强度与各自的原始材料非常相似。图7展示了这些观察结果,对比了样品5的原始试样和内弧试样结果。在该图中,用加载箭头描述了冷弯和随后拉伸试件测试期间内弧材料的加载历史。在冷弯过程中,内弧材料经历了压缩负应力,并遵循原始材料曲线的加载路径。冷弯完成后,管材弹性回缩,试样5的冷弯残余应变为1.4%。随后,在拉伸试件试验过程中,材料加载遵循内弧材料曲线的加载路径。在该图中,水平位移为minus;1.4%的原始材料拉伸曲线以虚线显示,以便与受包辛格影响的内弧材料曲线直接比较。

试样1、试样2和试样3、试样4和5的内弧试样的平均屈服强度比分别为0.69、0.75和0.78。试件1和2、试件3和4以及试件5–7的原始试件的平均屈服强度比分别为0.78、0.86和0.91。因此,根据这一信息,试样内DOS材料的屈服应力与极限应力之比平均降低了0.11。

结论

冷弯的初始缺陷具有与正弦函数形状相似的分布特征。试样的平均缺陷振幅范围为0.33mm至0.97mm,平均缺陷周期为134mm至335mm。试样的弯曲度/直径长度对缺陷分布没有显著影响。

与原始材料相比,冷弯外弧材料的加工硬化导致屈服应力增加。与各自的原始材料相比,外弧材料的屈服强度与极限强度之比平均增加了0.09。

包辛格效应导致加载拉应力时内弧材料的屈服强度降低。内弧材料的屈服强度与极限强度之比相较于其各自的原始材料平均降低了0.11。

感谢

这项研究项目是在斯纳姆雷特天然气有限公司、东京天然气有

资料编号:[4845]

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。