发动机缸套油槽磨削机器人系统的研发外文翻译资料

2021-12-17 22:26:16

英语原文共 7 页

ASME 2012国际机械工程大会暨博览会论文集

IMECE2012

November 9-15, 2012, 美国德克萨斯州休斯顿

IMECE2012—8

发动机缸套油槽磨削机器人系统的研发

D.J. Jeon T.Y. Noh

自动化与控制研究部门 自动化与控制研究部门

现代重工有限公司 现代重工有限公司

韩国釜山海云台区 韩国蔚蓝山东区

C.W. Jung Y.S. Lee Y.C. Oh

自动化与控制研究部门 自动化与控制研究部门 发动机生产工程部门

现代重工有限公司 现代重工有限公司 现代重工有限公司

韩国蔚蓝山东区 韩国蔚蓝山东区 韩国蔚蓝山东区

摘要

用于船舶推进和发电的发动机由几个气缸套 - 活塞组组成。油槽在汽缸套内壁上进行润滑活塞和气缸。油槽的磨削过程,目前为止由于多样性,都由人工打磨成工作形状。最近,我们开发了一种自动磨削机器人发动机缸套油槽磨削系统。它可以覆盖各种类型的油槽并调整其位置本身。磨削机器人系统包括机器人,磨削工具头,传感器,控制系统和设定设备。该机器人自动识别汽缸套内部通过使用激光距离传感器和视觉配置将气缸套放在设定设备上后的传感器。并且在测量的基础上生成磨削程序数据。油槽磨削系统工业机器人成功开发并可以覆盖各种气缸类型在该领域有效。发达国家使用该系统有助于提高汽缸套的生产率,降低困难的工作。

介绍

用于船舶推进和发电的发动机由几个气缸套 - 活塞组组成。油槽在汽缸套内壁上进行润滑活塞和气缸。每个气缸都有自己的油形状凹槽,因为有几种类型的发动机,出于这个原因,油槽的磨削过程到目前为止都是手工作业进行加工。工业机器人是可替代的经济性产品,可以降低生产成本。一些相关的研究可以建立有关船用螺旋桨加工和机器人研磨或抛光[1-2]。为了降低手工作业,我们开发了一种自动机器人系统,用于油槽磨削发动机气缸套。它可以覆盖各种类型的油槽并自行调整其位置。工业机器人作为一种自动化柔性设备,由于其对生产条件和工作环境的灵活适应性,以及可以大幅提高生产效率,保证产品质量的均一性,现在已经大量应用于各个工业领域。磨削作为机械加工的最终工序,对于获得较佳的表面粗糙度和表面质量至 关重要。由于机器人的灵活性和适应性,机器人表面精整加工在过去的 30 年间一直是个比较热门的研究课题。

本文介绍了研磨过程的自动化与工业机器人,包括路径生成和通过使用a识别气缸套的内部配置激光距离传感器和视觉传感器。磨削机器人系统由机器人,磨头,传感器,a组成控制系统和设定设备。机器人自动通过使用a识别气缸套的内部配置,气缸套后的激光距离传感器和视觉传感器被放置在设置设备上。磨削程序根据测量数据生成。磨削程序对于机器人分为三个部分:第一部分是为了中心找到真正的气缸套相对定位与机器人。机器人被编程以便识别气缸套的真实中心,并使用激光距离传感器的产品坐标替换中心坐标。第二个是通过使用视觉传感器识别圆筒内的几个孔的衬垫。最后,机器人系统自动生成圆周的磨削路径孔之间的方向和自身的磨削工作,来完成制造油槽的工序。在研磨过程中机器人补偿切割深度,尤其是距离在工具的末端和研磨表面之间用激光距离传感器。系统配置如下所述第2节和第3节中的路径生成。以及现场测试结果。

油槽磨削机器人系统配置

机器人系统

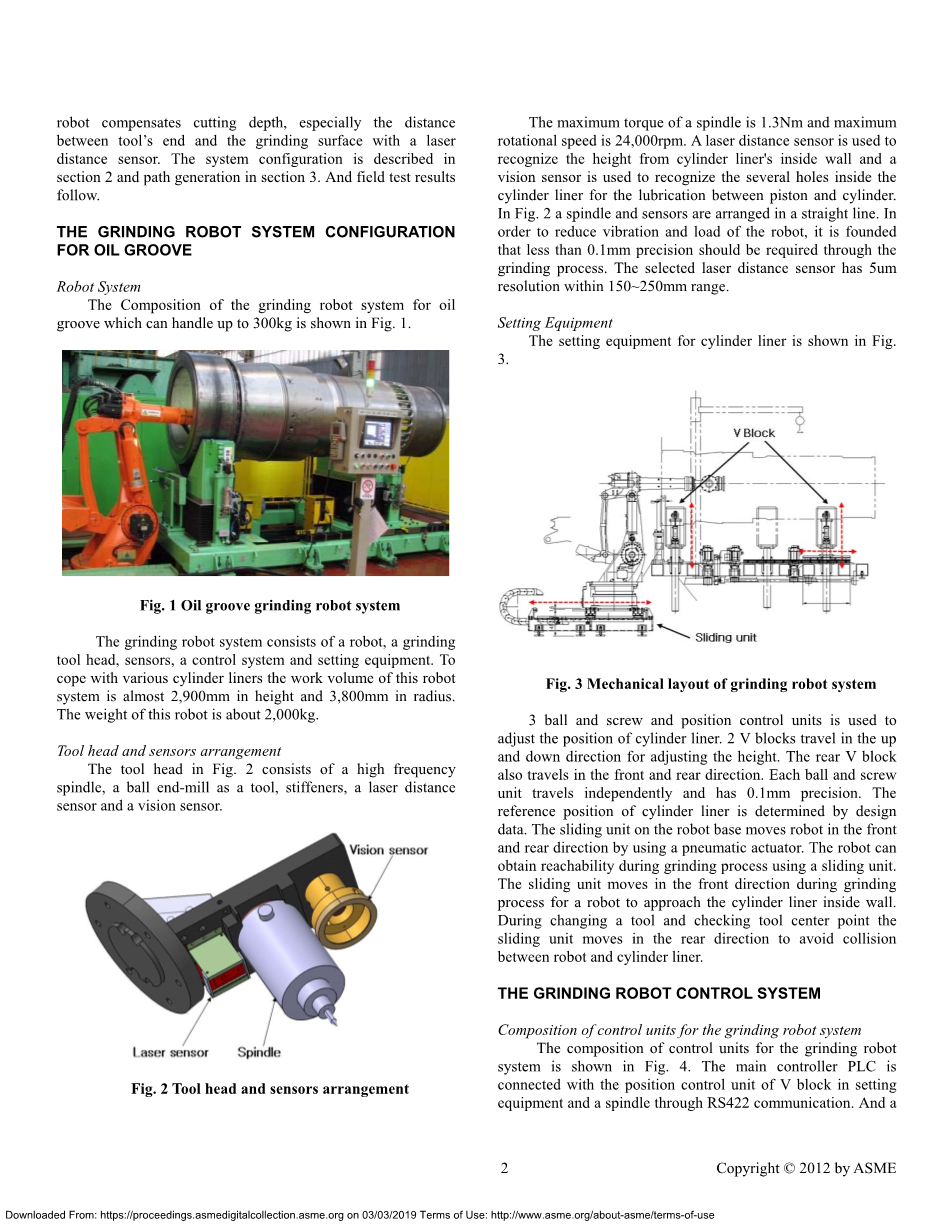

磨削机器人系统的组成可处理重达300kg的凹槽如图1所示。

磨削机器人系统包括机器人,磨削工具头,传感器,控制系统和设定设备。为应对各种汽缸套,这个机器人的工作量系统高度近2,900毫米,半径为3,800毫米。机器人的重量约为2,000千克。

工具头和传感器布置

图2中的磨削机器人工具头由高频电机组成主轴,球头立铣刀作为工具,安装加强筋,激光距离传感器和视觉传感器。

高频电机主轴的最大扭矩为1.3Nm,最大转速为24,000rpm。激光距离传感器用于识别汽缸套内壁的高度和a视觉传感器用于识别内部的几个孔,发动机气缸套用于活塞和气缸之间的润滑。在图2中,高频电机主轴和传感器以直线布置。在为了减少机器人的振动和负荷,它成立了通过该方法要求精度小于0.1mm研磨过程。选定的激光距离传感器为5um分辨率在150~250mm范围内。

设备设置

发动机气缸套的设定装置如图3所示。

3球和螺杆的位置控制单元用于调整缸套的位置。2 V块向上移动和向下调整高度的方向。后置V挡块也沿前后方向移动。每个球和螺丝单元独立移动,精度为0.1mm。该气缸套的参考位置由设计确定数据。机器人底座上的滑动单元将机器人移动到前方和气动执行器的后方向。油槽磨削机器人可以使用滑动单元在磨削过程中获得可达到性。在磨削期间,滑动单元沿向前方向移动,使油槽磨削机器人接近发动机汽缸套内壁。在更换工具和检查工具与中心点期间滑动单元向后移动,以避免碰撞机器人和气缸套之间。

磨削机器人控制系统

用于磨削机器人系统的控制单元的组成

用于磨削机器人的控制单元的组成系统如图4所示。主控制器PLC,在设置中与V块的位置控制单元连接,设备和主轴间通过RS422通讯。还有一个激光距离传感器和视觉传感器通过连接RS232通讯。除主控制器PLC外,机器人控制器控制机器人的整个行为并生成磨削程序。同时,机器人控制器通过RS232的通讯信息获取传感器的距离数据。机器人控制器与机器人主控制器连接,通过CC-Link的触摸屏面板,可以完成操控机器人的工作。

油槽磨削过程流程图

油槽磨削过程的流程图如图5所示。

机器人操作只能从初始位置开始。通过触摸屏选择气缸套的类型,完成设备设置后,设备会自动调整位置,使气缸套位于在设定设备上。

路径生成和磨削过程包括3已经提到的部件:汽缸套的内部识别配置,路径生成和磨削。总数路径生成和磨削过程的顺序由6组成以下详细描述步骤和每个步骤部分。

路径生成和磨削程序

用于路径生成和磨削的机器人程序是使用HR-BASIC语言生成。油槽磨削机器人程序包括磨削程序和其他机器人程序设置。油槽磨削程序包括一个中心识别,搜索参考孔,通过搜索孔生成磨削路径,完成磨削缸内壁内的气缸套圆周方向和孔周围磨削。其他机器人设置程序包括返回初始位置,检查工作中心坐标和更换工具,精度误差补偿程序等。

配置油槽和磨削条件

发动机缸套油槽有2种结构,如图6所示。一个是圆周的配置方向(AA部分)。另一种是配置短距离的洞(BB段)。切割深度截面AA为2.0~2.5mm,最大切削深度为BB部分的10mm。可以有许多类型的油槽通过2种配置和机器人的组合系统自动生成磨削程序CAD信息。

在使用机器人进行磨削测试之后,系统能够确定切割条件,如进给速度,切削深度和刀具类型。在测试过程中,适当的磨削条件会被应用到对应的程序段。并通过几次重复测试确定球头立铣刀的切削深度。为了减少磨削过程中机器人的振动和负荷过程中,磨削的刀具角度由下式确定调整特定部分的推拉角度。在实验中测试了球头立铣刀的类型,插入式球头立铣刀适用于现场条件。

油槽磨削程序

发动机缸套油槽的磨削过程由一个中心组完成成寻找,搜索参考孔。通过路径生成寻找孔,研磨内壁的缸套圆周方向和孔周围的磨削。为保护气缸套免受机器人破坏,传感器可以检测安全工作区域同时控制故障机器人在安全的工作区进行协调操作,达到保护气缸套的目的。。

磨削程序的流程图如图7所示。

中心点识别

将气缸套放在设定设备上之后机器人通过测量高度来补偿其坐标使用激光距离传感器从气缸套的内壁。如图8所示,机器人测量2中的4个边界点圆柱体(C1,C2)位于圆柱体的前后位置衬垫。通过使用测量数据,机器人计算中心2个圆圈并使该线连接2个中心点。而且机器人通过考虑补偿它的坐标CAD数据与实际中心线之间的差异缸套。在找到中心点之前,机器人必须如下从CAD数据中提取4个参考点。可以使用来自a的半径矢量来制作参考点中心点。

(1)

其中,P C 1 是参考中心点,R 1 是半径从P C 1 到P 1的矢量和r 圆柱是圆柱的半径衬垫。

i=2,3,4 (2)其中, (3)

当绕y轴逆时针时,theta; 为正。使用半径矢量,参考点给出为如下。

(4)

等式(4)给出了机器人的参考坐标并且机器人分别移动到这些点以便找到气缸套前圆的中心点。

如等式(5)和等式(6)所示,参考中心点可以使用差异进行补偿在8的激光距离传感器的测量数据之间C1和C2中的边界点。

(5)

(6)

其中,

是从传感器到发动机气缸套内壁的激光测定距离的固定距离常数。为了生成一个真实中心点P c ^ 从点P研磨过程C1 ,该连接修改点P C1 和P C2的单位矢量是从点P C1 到P C 的距离获得。而且CAD数据与实际中心线之间的差异考虑气缸套。

搜索参考孔

完成中心查找过程后,油槽磨削机器人搜索用于磨削过程的参考孔。有指定孔取决于气缸中的气缸衬套的类型衬里的内壁和机器人自动识别使用视觉传感器的孔位置。机器人搜索一个在圆周方向上的参考孔,开始从位于垂直向下的点P 1 开始。视觉传感器识别与比较真实图像的孔和数据库中的孔形状。机器人更新点P 1使用已识别孔的位置并完成该过程搜索参考孔。

通过搜索孔生成路径

油槽磨削机器人搜索气缸套内部的所有孔墙和补偿孔的位置,形成路径,产生磨削过程。这个路径包括寻找墙孔,补偿孔,补偿位置和产生磨削过程的路径。在一个位置的基础上参考孔,机器人使用计算孔的位置等式(4)并移动到它们。并且如图9所示机器人通过气缸套的内壁补偿高度和使用激光距离传感器和视觉的位置传感器。油槽磨削机器人完成搜索后的所有洞路径,它移动到原始位置并生成路径磨削过程。然后磨削机器人移动到所有点上路径并补偿气缸套的高度内壁到主轴上的球头铣刀。圆周方向上的磨削路径是如图10所示,计算获得后的位置ᇫ x和ᇫ y使用CAD数据。

(7)

(8)

(9)

(10)

计算出的位置数据可以应用于其他路径之间以同样的方式。机器人完成全部生成后路径,它移动到路径上的所有点和从气缸套的内壁补偿高度到a主轴上的球头铣刀。

沿圆周方向磨削

在搜索气缸套内部的所有墙壁孔和补偿孔的位置后,这个机器人携带连接2个孔的锯齿形路径的磨削圆周方向。在机器人磨削之前,进行将工具接触气缸套内部进行干运行试验。应考虑到汽缸套内壁高度的墙在生成的路径上的主轴上的球头铣刀。该气缸套内壁的高度反映了反馈检查工具中心点的值,可以通过修改运行。沿圆周方向研磨由两次90%目标高度的磨削组成,在10%目标高度磨削一次,以改善表面粗糙度。

孔周围的磨削

完成圆周磨削后方向,这个机器人更换工具,检查工具中心点并在孔周围进行磨削。磨削周围孔包括生成路径,补偿所有点并且以与研磨相同的方式进行研磨圆周方向。在进行孔周围磨削的情况下,切割深度在5mm到10mm之间。因为这个原因,孔周围的磨削数量取决于气缸套的类型和每次磨削的切削深度由振动和寿命测试决定。考虑到机器人用于磨削路径的刀具角度如图11所示,根据形状不断保持工具角度磨削路径,减少振动和噪音以及工具寿命方面得到了改进。

其他机器人设置程序

除了磨削程序,其他程序机器人设置是必要的。例如机器人返回原位的程序,机器人维护和安全的故障检测程序等。还有用于检查工具中心点的程序机器人精度和改变工具的程序沿圆周方向研磨和研磨洞周围,以及磨削机器人长时间工作后出现机械性误差,根据传感器反馈数据进行机械性调整的程序等。

结论

在这项研究中,石油自动磨削机器人系统开发了发动机汽缸套的油槽磨削机器人系统。该开发的系统包括机器人,磨削工具头,传感器,控制系统和设置设备和盖子,该系统在各种类型的汽缸套中均能有效的应用于实际生产中,大大提高了发动机缸套的生产效率,同时使用

资料编号:[4683]

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。