热疲劳寿命估算与断裂力学用多层结构研究多层MEMS结构子域方法外文翻译资料

2021-12-22 22:28:42

英语原文共 16 页

热疲劳寿命估算与断裂力学用多层结构研究多层MEMS结构子域方法

英国拉夫堡大学机械与制造工程学院

英国伦敦Zentech国际有限公司

Email: ar.maligno@yahoo.co.uk

2011年12月4日收到;2012年2月7日修订;2012年2月20日接受

摘要

本文研究了失效物理(POF)方法在评估系统可靠性中的应用。微机电系统(MEMS)开关。基于有限元方法的数值模拟(FEM)采用子域方法,对温度引起的损伤开始(例如屈服)进行了检查。并模拟了不同加载条件下的裂纹扩展,特别是热疲劳。在这项工作中,采用了补救技术,以了解初始缺陷的演变,例如:制造过程或热疲劳后产生的。

关键词:子域;有限元;热疲劳;自适应重熔。

- 导言

失效物理(POF)方法论已经成为用于评估故障风险的最新可靠工具

微型机电系统(MEMS)。为此PolyNoe计划致力于提高理解、建模和预测的原因通过POF方法对MEMS开关的可靠性进行了研究[1]。在MEMS中观察到的典型故障模式设备及其包装包括疲劳、界面分层和模具开裂。尤其是分层是当材料界面丢失时发生的情况。它的粘合剂。这可能是由于具有不匹配热膨胀系数的结构的长期循环引起疲劳引起的。影响分层可能是灾难性的,质量损失可能会改变机械特性,例如结构的共振频率[2]。这项研究的目的是,首先,了解温度变化的影响作为可能的损坏原因,例如多层MEMS封装中的金属层和随后的失效(例如界面分层、断裂)。本工作中考虑的特定MEMS开关是直流开关,但该方法适用于使用类似技术制造的一系列设备。然而,全有限元模型的构造用于MEMS设备,如直流MEMS开关,足够详细以准确地解决应力在模型的每个区域内,由于它们的复杂几何。一般来说,全尺寸模拟MEMS结构的模型描述了不同加载条件下的器件行为和忽略确定局部(内部和外部)应力/应变[2],可能触发失效,如界面分层、断裂等。因此,可以精确确定局部应力通过在全球应力/应变场在可以更准确地计算出装置的局部微观结构尺度[3]。所采用的子域这项研究是三维的,目的是实现精确和真实的三轴应力/应变有限元模型中的分布。这种方法可以详细了解热效应微观结构水平,特别是材料附近应力/应变分布的加载条件接口[4,5]。本研究的第二部分旨在模拟金属层中裂纹的演化高应力梯度,由于材料不匹配,

可能导致层间损伤裂缝。自动自适应重熔技术是已经由Maligno等人成功实施。〔6〕模拟三维裂纹生长。在本文中,一个概念模型是为一个软件框架提出的,基于重熔工具天裂结合广泛使用商业铁代码ABAQUS,这使得非平面三维裂纹的有效和自动模拟成为可能传播。

- MEMS开关说明直流开关演示

Memscap直流开关具有双重稳定性和功耗开关位置无电源。执行器(图1)是热执行器的改进形式,它通常被称为“加热器”。

“加热器”是一个U形结构(图2)。它利用差热膨胀来实现沿晶圆表面的运动[1]。当电压施加到端子上时,电流流过装置。但是,由于宽度不同,当前两个臂的密度不相等。

这导致了焦耳热在两个臂,从而产生不同数量的热膨胀。细臂通常被称为热臂,宽臂通常被称为冷臂。在这设计了“冷”梁,用于承载电信号,与“热”电隔离梁,用于启动开关。为了使闭锁开关,使用两个这样的光束。开关是在“打开”位置制造,以便关闭切换适当的切换顺序,即加热执行两个执行器的顺序。

图1 Memscap直流开关。绿色光束是用来传输电信号的被动臂。红色光束用于启动开关的主动臂。

图2。加热器原理[1]。

-

三维有限元模拟

- 微观力学模型

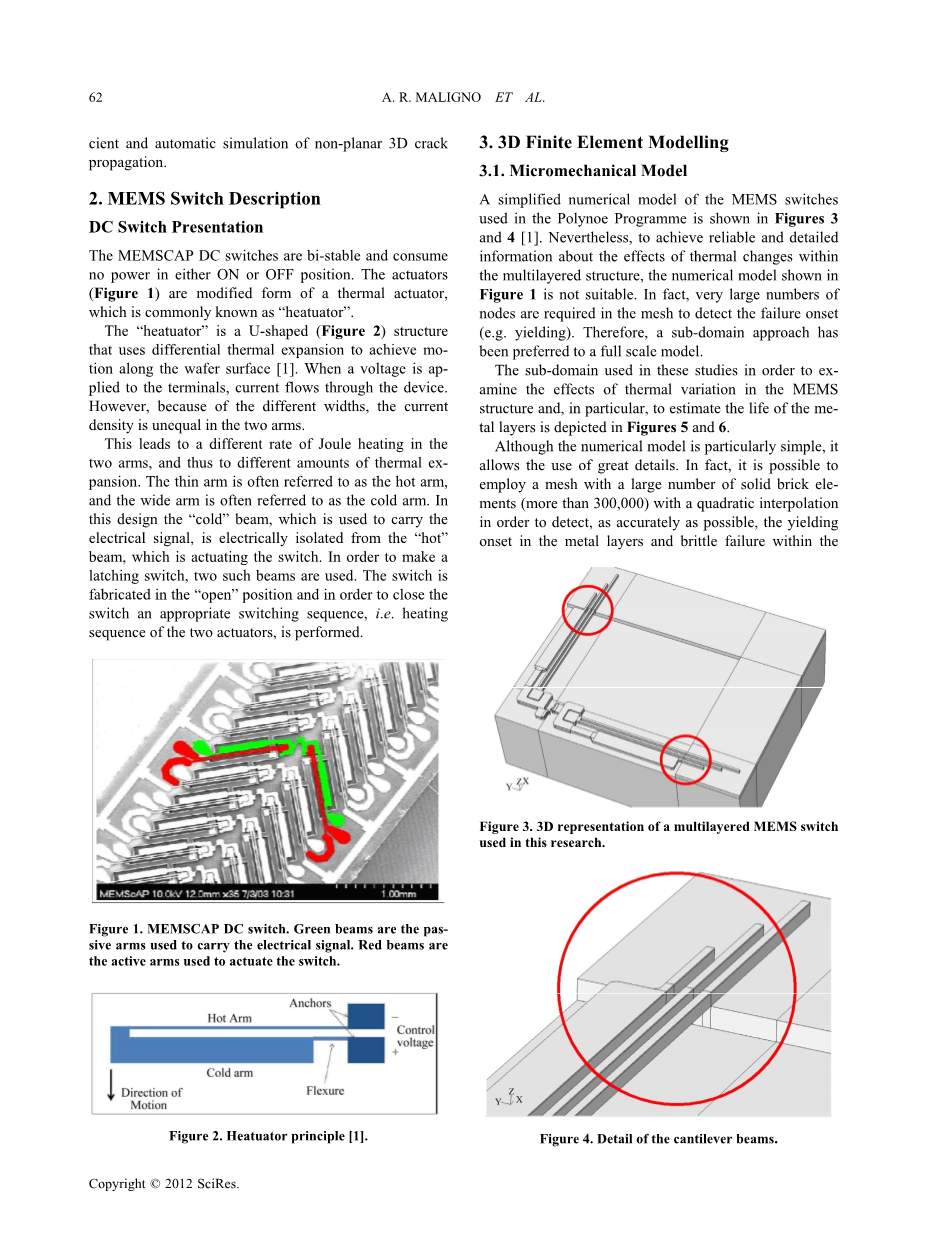

MEMS开关的简化数值模型图3所示为在Polynoe程序中使用的。和4〔1〕。然而,为了实现可靠和详细有关内部热变化影响的信息多层结构,数值模型如图1不适用。事实上,大量的网格中需要节点来检测故障开始(例如屈服)。因此,子域方法最好是全尺寸模型。

在这些研究中,为了检验MEMS中热变化的影响而使用的子领域。图5和图6描述了金属层的结构,尤其是估计金属层寿命的结构。

图3。本研究的多层MEMS开关的三维表示。

图4。悬臂梁详图。

图5。子网域的配置。 图6。子域的网格(二维视图)。

虽然数值模型特别简单,但是允许使用伟大的细节。事实上,有可能使用带有大量实心砖元素(超过300000个)的网格和二次插值为了尽可能准确地检测屈服在金属层中开始,在金属基体中发生脆性破坏。最后,各种应用边界条件同意应力的测定/多层膜材料重要区域的应变场结构和避免实现更复杂的有限元模型,以达到类似甚至更低的精度结果。有限元模型是通过假设理想的Si(100)层,20mu;m[7],具有均匀的材料特性。非金属层被迫沿x轴承受相同的平均位移u(图5中的面B1)和Y轴(图5中的面B2)。平均位移u可用以下方程式:

其中,Psi;是MEMS(图5中的灰色区域)。因此,运动约束条件是:

其中ux和uy分别是x和yaxes的位移,w是代表的宽度。沿x轴和y轴的子域。Z的底面=0沿Z轴约束。对称边界条件适用于x=0和y=0的平面,

因此,位移为:

Z=H处的顶面可以沿Z方向自由移动。金属区域中的面A1和A2,理想情况下,平均位移ui(i=数量金属层)。平均位移ui可用以下公式表示:

式中,Omega;i是子域的金属层区域。但是,假定不同材料的层在它们的界面处完全粘合在一起,由于它们的热膨胀系数不同,变形形状不同于理想配置(图7(a))。更真实的变形形状是如图7(b)所示。

在Marigno等人提出的有限元结果中。[7]强调了这些边界条件代表了配置,尤其是在电镀底座中,由于高度局部应力/应变场的影响,预计会出现损坏。

-

- 材料

金属多用户MEMS工艺(metalmumps)提供了一种构造微型器件的程序[8]。这个子域的金属部分由三层组成,即电镀铜基(0.55mu;m),电镀镍(20mu;m)和顶层黄金(0.5mu;m),如图6。metalmumps流程[8]还描述了各个层的命名约定。这个非金属层由以下部分组成:

1)N型(100)硅(Si)。

2)氧化硅(SiO 2)。

3)氮化硅(Si3N4)。

4)多晶硅。

本研究中使用的所有材料属性均为温度依赖性的。 E(GPa)和热膨胀系数的变化飦飦(藲C鈥与镍的温度为[9-14]:

图7.理想的变形形状(a)和更真实的SUB-DOMAIN变形; (b)阴影区域呈现未改变的形状。

镍层经历线性运动硬化材料行为和运动应变硬化率H(即单轴应力 - 应变的斜率)超出屈服的曲线)已通过实验评估为4 GPa(馄 。对于电镀铜(Cu)碱,钝化铜膜的材料特性考虑了运动硬化模型。 初始屈服强度与温度的相关性可以通过以下关系来描述[17]:

其中sigma;y是初始屈服强度,T是温度,和sigma;0和T0是参考常数。 对于钝化铜膜,sigma;0获得了可靠的结果= 305MPa,T0 = 1090K,H = 77GPa [12]。 为了薄金层弹性 - 完美塑料构成已采用模型来模拟材料行为。 由几个来源获得的材料属性,例如 [9-14],总结于表1中。

-

- 热疲劳的加载条件分析

在目前的分析中,温度循环适用于估计多层子域的寿命描述的边界条件是:

→循环热负荷:0˚C至150˚C。

而且,残余应力的影响考虑了制造工艺。事实上,电镀金属薄膜包括镍,铜和镍金通常用于微机电系统(MEMS)因为它们提供了一种简单的技术具有卓越的材料特性和器件性能。众所周知,镀薄膜的微观结构和机械性能取决于电镀条件,如温度,浓度和电流密度[15]。因此,在这项研究中,试图了解温度对残余应力积累的影响有被调查过。虽然电镀工艺,在一般情况下,在相对较低的温度下进行(140˚C)[8]其他制造工艺,如包装,可能达到更高的温度[2]。在Maligno等人。 [7]是表明,一般来说,从温度开始大约80˚C,产生的过程很可能发生在电镀基底(Cu层)。因此,要考虑到在制造过程中,加载条件包括从100˚C到0˚C的热冷却,以及从0˚C到150˚C的循环热负荷。热冷却已应用于每层MEMS结构。而且,金属和非金属层经历相同的时间独立冷却速率。假设材料是无应力的。总数由于热冷却可以引起层的应变表示为:

式中,dε ij为总应变增量,alpha;(t)为热膨胀系数取决于温度,dt是温度变化,而delta;ij是克罗内克函数。

-

- 装载条件分层分析

裂纹扩展研究基于线性弹性断裂力学(LEFM)方法。 断裂力学研究中使用的子域已经存在通过添加一部分a略微修改(图8)悬臂梁直流MEMS开关(图6)。该使用修改过的数值模型是必要的在重新网格化过程中避免冲突导致扭曲的元素。 这是因为在平面上放置了几个额外的节点对称性-2和面A2和B2(图5)。 在里面目前的分析,最初有两种温度变化已被应用,以调查的影响多层子域内故障发生的边界条件,即:

循环热负荷:0˚C至150˚C。

循环热负荷:-55˚C至150˚C。

此外,z方向上的循环位移已经存在叠加到循环热负荷,以计算在塑料FE中测量的较高应变的交流计数分析,主要是考虑到的位移在MEMS任务剖面中描述的DC MEMS开关期间的悬臂梁功能寿命。已经应用了两种不同的位移:

轴向位移(z方向):0.1mu;m和0.0033mu;m(图8(a))。弯曲位移(z方向):0.1mu;m和0.0033mu;m(图8(b))。

在此期间观察到0.1mu;m的值非线性数值分析,它已被应用在这项研究中了解结构是否能够以最小的压力承受如此高的位移损伤。 值0.0033mu;m,对应于大约0.6%的铜膜厚度,代表了应允许的最大轴向位移在作业期间靠近锚地区域服务。

图8.应用位移。

- 局部应力分析

在大约的温度下检测到屈服镀铜底座为65˚C。有限元分析有表明应用的载荷和边界条件对产量开始至关重要。铜电镀基底经受严重的应力集中与硅接口。由于高度的影响Cu膜仅显示更硬的非金属基底在Cu /硅界面处完全可忽略不计的位移。高界面应力产生初始屈服起始和可能的,连续的界面分层。冯米塞斯和特雷斯卡的趋势强调沿着子域的边缘在图9中以Cu /硅示出接口。有限元结果证明了Tresca的失败标准比冯更保守(约13.5%)米塞斯标准。根据两个失败标准的角落Cu /硅上的子域和Cu薄的边缘在Cu /硅界面处,薄膜特别容易受到影响失败。 Cu / Ni界面显示较低的水平压力(在相同温度下)并且没有屈服在金(Au)和镍(Ni)膜层中检测到(图10)。

图9.在65°C下评估的Cu /硅界面沿边缘的应力趋势。

图10.在65˚C下评估的Cu / Ni界面沿边缘的应力趋势。

- 热循环分析

热负荷和边界的关键组合条件可能导致MEMS封装中的损坏(例如界面分离)。 分析表明最关键的区域是由每个电镀底座的薄警察代表,特别是在与电极的界面处多晶硅,其中出现高应力梯度。 类似研究伙伴已经达成了研究结果Polynoe程序,在实验和数值上研究了温度循环下的多层结构。 高应力局限于铜中悬挂梁的锚固件如图11所示这代表了一个特别脆弱的地区MEMS开关。因此,FE分析的目标至关重要评估所述铜层的寿命热负荷条件。

-

- 科芬-曼森法则

估计镀铜的热疲劳寿命基地,形式的科芬 - 曼森关系[15]已被采纳:

何处Delta;εpl是塑性应变振幅,c是疲劳延性指数,通常随–0.5至–0.7对于金属,(2nf)是应变逆转(循环)的次数。铜的延展性(f)较小。而不是大块铜的延展性[15-18]。因此,在这研究假设延性为20%[15]。可靠的可以得到coffin-manson规则中的应变变化。从金属的多次热循环计算层经历复杂的塑性变形。这些温度循环如图12所示。周期在0到150摄氏度之间重复,直到塑性应变的大小达到稳定状态值(图13)。

在这个研究的现阶段,有五个周期被模拟了。 等效塑性应变plε是由以下关系定义:

其中,0εpl是初始等效塑性应变,对于经典金属(von mises)塑性:

式中,plε表示塑性应变率张量。这个塑性应变量P的定义如下:

lt;

资料编号:[3921]

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。