机电一体化应用中电机和齿轮头的优化选择外文翻译资料

2021-12-23 22:00:03

英语原文共 10 页

机电一体化应用中电机和齿轮头的优化选择

Fredrik Roos *, Hans Johansson, Jan Wikander

机械设计系机电一体化实验室,KTH 100 44,斯德哥尔摩,瑞典

2005年1月24日收到;2005年8月2日接受申请

摘要:

提出了机电一体化应用中电机和齿轮头的选择方法。这种方法适用于任何一种根据输出扭矩、峰值功率、质量/尺寸和/或成本来确定最佳的电机齿轮组合。该方法的输入是候选电机和齿轮头的负载周期和组件数据。输出是一组所有电机/齿轮的图形能够驱动给定负载的比率组合。从这些图中很容易读出峰值功率、电机转矩和能量所有可行的电机/齿轮比组合的效率。

关键字:设计方法;齿轮;电机驱动;伺服电机;伺服系统

- 介绍

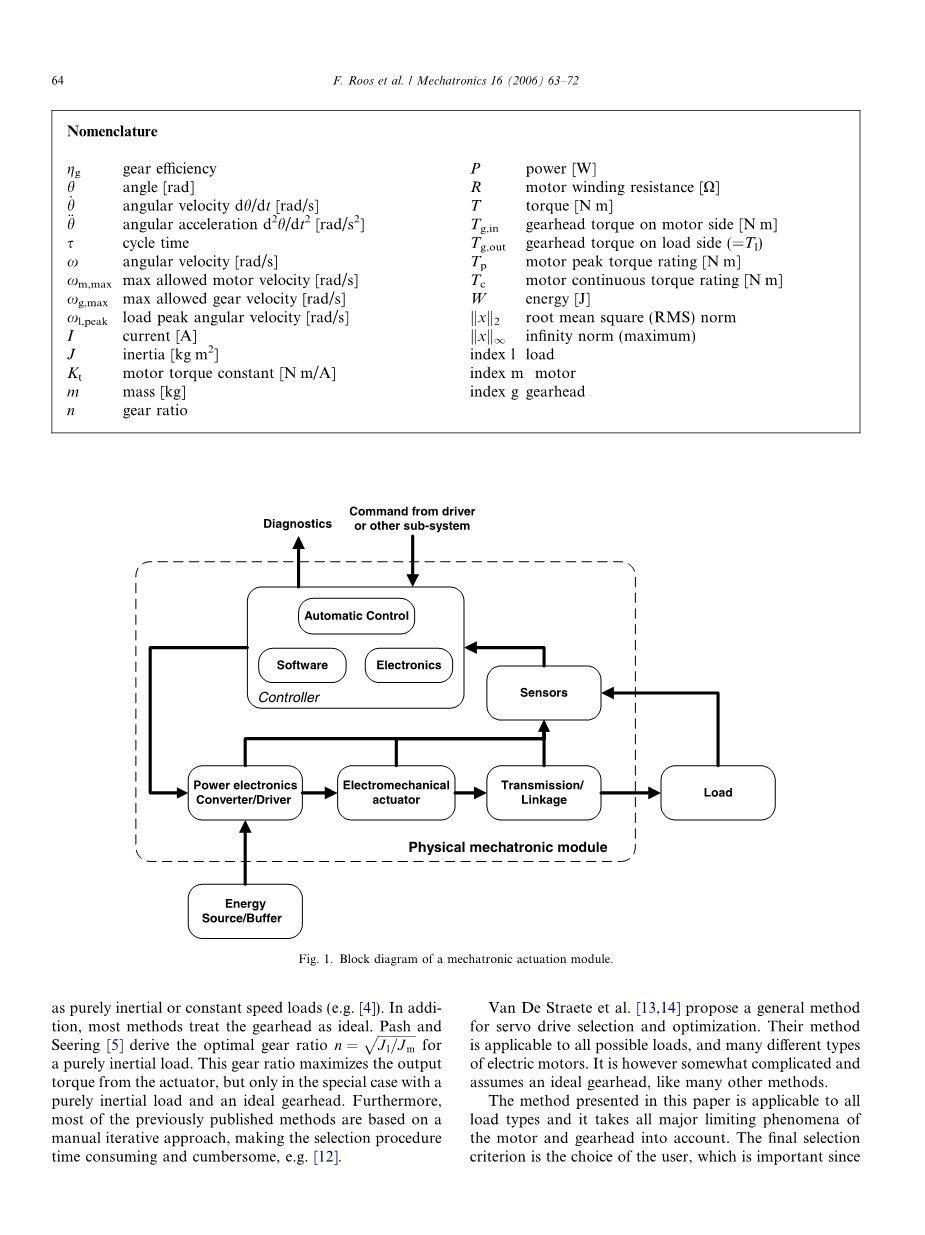

道路汽车机电系统的数量正在快速增长。很多车载系统传统上都是直接从

通过齿轮、链条或皮带控制的内燃机,正被电力系统所取代。这种电气化是主要的由可实现的新功能驱动与电动驱动子系统,但这也是必要的,过渡到电力或混合电力驱动火车。电驱动子系统可以作为机电一体化驱动模块来实现所有必要的执行机构组件在一个物理模块(图1)。本研究旨在开发机电一体化模块的综合设计与优化方法。本文主要研究电机和齿轮箱内的齿轮箱执行模块其中给出的尺寸化方法,但是方法没有分隔应用于机电一体化模块。它实际上是适用的对一般的电力驱动系统,但最有益当应用于计算机控制、变速应用时,其中很大一部分电动机额定功率可能需要加速和减速电机转子。

图1:机电一体化驱动模块框图。

本文着重介绍其中最重要的设计之一机电一体化开发项目中的决策:电机和齿轮头的选择。这个决定是不同的分支,因为它影响两个体系的结构以及它的动态性能。它也可以有一个重要的对系统总成本的影响。本文提出的方法是基于离散方法的,其目标是在寻找最佳的电机和齿轮头组合给出一组具有已知数据(例如来自离散组件马达目录)。然而,这几乎总是设计应用程序特定的组件,将更好的设计应用[8]。然而,在低产量的应用,它通常不选择设计一个新的电机和齿轮头,因此必须使用现成的组件。

电机/齿轮的许多方法和经验法则文献中提出了比例选择问题。Cetinkunt[3]很好地概述了伺服系统的性能的设计问题,既有来自动态的,也有来自动态的结构观点。他特别强调了这个误区:在速度和准确度之间摇摆不定。

许多经典的定径方法都不适用于一般负载,但需要一些负载特性,如纯惯性或恒速负载(如[4])。此外,大多数方法认为齿轮头是理想的。热情和严重[5]推导最优齿轮传动比纯惯性载荷。这个传动比使输出最大化扭矩来自执行机构,但只有在特殊情况下才用一个纯惯性负载和理想的齿轮头。此外,以前发布的方法大多基于一种手工迭代法,制定选择程序费时费力,如[12]。

Van De Straete等[13,14]提出了一种通用方法用于伺服驱动器的选择和优化。他们的方法适用于所有可能的负载,以及许多不同的类型电动马达。然而,它有点复杂,并需要假设有一个理想的齿轮头,就像许多其他方法一样。

本文提出的方法适用于所有情况负荷类型和它采取的所有主要限制现象考虑到电机和齿轮头。最后的选择准则是用户的选择,这很重要,因为不同的准则在不同的应用中是相关的。在一些应用最重要的方面可能是例如伺服驱动器的重量,而在其他这就是成本。此方法支持以下选择标准:峰值功率,输出扭矩,尺寸,重量和能量效率。有时,其他标准,如反弹和准确性,可能更重要。然而事实并非如此,这里的处理,通常更多地依赖于组件类型和配置比组件大小更重要。

该方法假定最坏情况下的负载周期为知(即位置和扭矩作为时间的函数)。在

此外,该值对大多数参数显示在每个候选电机都需要图2齿轮头 。然后该方法找到所有的电机/齿轮比能够驱动指定负载的组合。

图2:机电伺服系统。

- 电机特点

机电一体化中使用了许多类型的电动机应用系统。本文主要研究永磁电机,虽然该方法也适用于其它电机电机类型。永磁电机可分为两组:有刷直流电机和无刷电机。对于这两组,引起电机限幅的现象是相同的,除减刑外拉丝电机的极限(表1)。当检查电机是否能驱动给定的负载时,至少要有三个极限勾选:(a)所需的均方根值电机转矩必须低于电机连续运行时的转矩额定转矩(Tc), (b)电机所需的最大转矩有低于电机峰值扭矩额定值和(c)所需的最高电机转速必须低于电机的最大允许转速。

电机目录中的扭矩数据只是在完整的电动机额定转速附近有效。自电动机的某些损耗与速度有关(例如磁路中的涡流和磁滞损耗马达在高速时比低速时发热同时产生相同的扭矩)。因此使电机产生更高的(连续的)扭矩低速比高速好这是可能的。这种效应通常不包括在电机数据表中,因此在这种定径方法中被忽略。但是,建议检查候选电机额定转速。使用低额定转速的电动机可能会导致额定速度低于应用程序的要求,在过热电机中,即使rms负荷较低,但仍然比电动机额定转矩大。

电机的物理速度极限是在机械结构中由约束引起的,但它往往是应用在电机上设置约束的最大电压速度(电机反电动势=最大应用电压)。只有电机绕组可根据实际应用情况进行调整设置约束的机械速度限制最大速度。然而,有关机械限速的信息通常很难在电机数据表中找到。直流电机换向限的数据是罕见的;因此,换相限将不包括在本文的分析中。因此,峰值扭矩极限假设与速度无关,适用于上述所有电机类型。

- 齿轮头特点

齿轮头或齿轮减速器通常被视为理想的伺服驱动器上的传动比。这显然是一个简化方法,但有时可能是足够好的了。然而,在这种方法中,齿轮头效率和惯性都包括在分析中。

机电一体化中常用三种齿轮头型式适用范围:普通直齿或斜齿齿轮副齿轮、三轮行星齿轮传动及谐波驱动器。齿轮头型式的选择取决于许多因素;也许最重要的是:输入速度,反弹,效率和成本。但是不包括齿轮头型式的选择这个方法,并且已经假设齿轮头数据是可用的。

齿轮头转矩限制背后的现象要比马达复杂得多。限制齿轮的机械应力的因素有:张力、压缩、弯曲剪切和赫兹压力。即使外部负载是恒定的,所有主齿轮箱部件都承受循环应力。齿轮箱的限制因素背后的复杂性使尺寸难以确定和优化它,即使是恒力矩和恒力矩加载速度。而优化齿轮头动态负载的大小就更难了。

在一些齿轮目录的一种类型的均方根(RMC)的输出扭矩值作为等效连续的转矩。而是无限的生命维度(gt;2·106载荷循环/齿)根据[1,7],就好像齿轮头的尺寸是负荷循环的峰值负荷。然而,这个话题是非常复杂,作者建议要么遵循制造商的等效负荷计算方法或使用峰值负荷作为等效负荷。在本文中,负荷循环的峰值负荷将用于齿轮头尺寸,即。T g;eqfrac14;kT lk1eth;1THORN;齿轮头最重要的参数是扭矩评级,但考虑到候选人齿轮头可以驱动负荷时,最重要的参数是:齿轮速比n,惯性Jg(反映到电机轴),质量mg和effi-通常情况下,惯性比惯性小电机惯量和重量也趋于较小。然而,当齿轮传动比增加时,齿轮头趋于变大,而电机通常缩小尺寸。因此,齿轮头的重量和惯量都很重要。这显然取决于齿轮头类型。Roos和Spiegelberg[7]比较了重量和惯量单齿轮对与三轮行星齿轮系。三轮行星齿轮齿轮配置所需的质量和惯量比等效小齿轮小得多.

该方法中使用的简单齿轮模型只包含三个参数:传动比,n,效率gg和齿轮惯性詹。齿轮速比定义为nfrac14;xmxleth;2THORN;和效例如,一个齿轮副的效率可以达到98%,和一个三轮行星齿轮传动多达约97%。为了达到高的还原比,通常是必要的连续使用两个或两个以上的还原步骤。例如,用减速器设计比大于10行星齿轮系是困难的,因为它需要一个非常小的太阳齿轮或非常大的环形齿轮[11]。

因此,总齿轮头效率将取决于齿轮级数,s由效率图可知,由于齿轮头数据表通常只包含一个,该效率模型仅假设库仑摩擦,没有粘性摩擦。换句话说,假定齿轮效率与速度无关。此外,在现实中,效率可能是一个函数扭矩,如谐波传动中的扭矩低效率将导致更温暖的齿轮头,这可能需要冷却。根据[6],热因子通常为当选择间歇工作的齿轮头时忽略应用程序。另一方面,决定内在齿轮所产生的温度对所有连续工作的应用都是至关重要的.

4. 负载和电机扭矩

这里的负载定义为所需的输出扭矩和位置,Tl(t)和hl(t)的齿轮头轴作为时间的函数。图3为惯性载荷的Tl(t)和hl(t)周期。

驱动指定负载所需的电机扭矩为:

(5)

由此得到电机转矩极限方程为:

从上面的表达式可以看出,必要的电机扭矩取决于负载以及电机的惯量和齿轮头。这意味着力矩的计算有适用于所有候选电机和传动比。的然而,在RMS情况下可以简化计算(6)将负载与电机参数分离为遵循[8]:

k1 k2和k3是三个常数表示负载

对于具有小加速度的恒速负载,k2单独表示荷载的平方rms -扭矩。

- 所需功率和能量

通常,驱动系统的峰值功率是很重要的用于逆变器(驱动电子)的尺寸和成本。电机总功率主要由两部分组成机械输出功率和功率损耗在马达。齿轮头的损失在这里只是作为将所需的电机转矩增加1/ng。

在电机中产生的热是由电机电阻性、磁性和机械损耗。电机的功率=

其中电机机械功率Pmech,由:

图3:惯性负载循环的例子,扭矩和角(位置)作为时间的函数。

本文所采用的方法假定电机的磁损耗和摩擦损耗与电阻损耗相比较小。因此,电机损耗,P loss,是由:

输入功率的峰值,对于给定的电机和传动比组合,则由:

对于效率评价,总能耗由不同的电机/齿轮比组合超过负载循环是有趣的。这里假设没有制动时储存再生能量;所有的再生假定电能(负功率)是可转换的加热驱动电路中的电阻。总能量驱动所需的负载由:

6. 选择过程

在本节中,建议电机/齿轮头的选择并对优化过程进行了说明。该方法打算用数学数值来实现软件工具;可以从[9]下载MatlabTM实现。图4显示了所提议的施胶过程的概述。

6.1。齿轮头类型和候选电机的选择(A)

首先是一组能够驱动给定负载的齿轮头必须被选择。首先,齿轮头需要机械兼容的候选电机,其他重要的因素是齿隙,可用传动比,输入速度、价格等等(参见第3节)。一个系列中的所有齿轮头通常具有大致相同的效率。因此,可以使用效率的常数图gg,所有比率。齿轮惯量也很重要检查一下,它是否比候选电机低它可以被忽略。否则,可以近似为所有齿轮比均为常数。

候选电机的选择在很大程度上取决于电机的性能应用程序。一般来说,没有比一个更大的电机,确切地说,可以驱动负载没有齿轮头必须包括在内。一个好的方法是执行分级过程一次用少量电机和理想的齿轮即可大致了解电机尺寸和感兴趣的齿轮比。

6.2。最大齿轮速比(B)

确定电机的最大允许转速轴、Wm、max通过比较电机的限速和齿轮头。电机的最大速度限制取决于关于电机绕组是否可以改变(见第2节)。应用时,只关注机械极限感。

用式(16)求出允许的最大齿轮速比。对所有候选电机使用一种近似,或者,如果电机是极限元件或更多准确的分析是可取的,每一个电机

6.3。可行电机及传动比(C)

根据齿轮的功能推导出所需的转矩比例(1 nmax),对于所有候选电机(8),则通过比较,找出可行的齿轮速比范围要求每台电机的RMS转矩连续评级。消除所有不能驱动负载的数据点,即删除所有未完成的点(17)。

一般情况下,峰值扭矩极限也必须检查。使用Eq.(7)获取所需的电机峰值扭矩并消除不符合要求的电机/齿轮比组合满足(18)。然而,通常是可以确定的,

事先如果扭矩达到峰值极限将是一个约束或不,通过比较RMS和峰值扭矩的负载

单独,如图3所示。

6.4。结果可视化(D)

当所有的电机和传动比都能驱动负载时已经推导出来了,可以计算出峰值功率吗以及电机/齿轮比的输入能量要求与(13)和(14)的组合。最简单,也许也是最全面的方法为了显示结果,对于每个电机,绘制扭矩,功率和能量要求作为齿轮速比的函数方程式。(8)、(13)及(14)。

7.选择标准

这取决于应用程序的选择标准最重要的可能有所不同。例如,在机器人关节中执行机构,执行机构的重量可能是最重要的,而在其他应用程序的首要考虑是将所需的峰值功率最小化。此方法支持以下选择条件。

7.1.电机扭矩最小化

最大限度地减小电机的连续转矩是等效的使给定电机电流的输出转矩最大化。尽可能有效地使用马达使我们能够增加负载循环中的加速度,从而提高系统的性能。对于给定的电机绕组,电机转矩的最小化也使得电机电流最小化。

7.2.重量和尺寸的最小化资料编号:[3846]

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。