自卸车举升机构液压系统设计分析外文翻译资料

2021-12-26 16:41:28

英语原文共 11 页

自卸车举升机构液压系统设计分析

关键词:自卸车,液压缸的机械设计,液压系统的设计

摘要:液压举升机构是自卸车的重要工作系统之一,其结构和性能直接影响自卸车的性能和安全性。本文首先介绍了自卸车,同时结合设计要求,简要介绍了液压系统以及液压举升机构和液压系统的设计。作者详细介绍了自卸车液压缸的机械结构和液压系统的设计。根据设计的一般原则和步骤,作者对液压缸的机械结构和液压系统进行了详细的设计和计算,并选择了合理的辅助部件,最后得到了一套完整的满足要求的汽车自卸系统。

概述

回顾自卸车

自卸车是因为一些搬运工作是人类无法实现的,随着时代的发展而出现,随着高科技的运用而发展的搬运设备,也被称为翻斗车。自卸车是一种依靠发动机驱动液压举升机构使容器倾斜一定角度以达到自动卸料的目的,并依靠自重复位的一种重要的专用汽车。它的最大优点是实现了卸料的机械化,从而提高了卸料效率,降低了劳动强度,节省劳动力。因此,几十年来,它在国内外得到了迅速的发展和普及,其在专用汽车中的占有量约为25%,并逐步完善,成为一系列多品种的产品。

自卸卡车有许多分类,通常按以下方式分类。根据用途,可分为公路运输用普通卡车,非公路运输用重型自卸车和专用自卸车。根据装载质量,可分为轻型卡车,中型卡车和重型自卸卡车。根据传动类型,可分为机械传动,液压传动和电传动。根据卸载方法分类,可分为后倾式,滚轮式,三侧倾卸式,底卸式和货厢升高后倾式。根据倾卸机构,可分为直推式自卸车和杠杆放大式自卸车。根据卡车的结构,可以分为单侧开口式,三侧开口式和无后栏板式(簸箕型)。根据基板横截面的形状,可分为矩形式,船底式和弧底式。

图1:液压升降缸直接作用在汽车底盘上

自卸车的举升机构

- 直推式倾斜机构(液压缸直接作用于汽车底盘)

2)连杆式倾斜机构(倾斜液压升降缸通过连杆机构作用在底盘上,以便通过较小的液压缸行程实现车辆的倾卸。)

自卸车液压系统的设计

液压缸概述

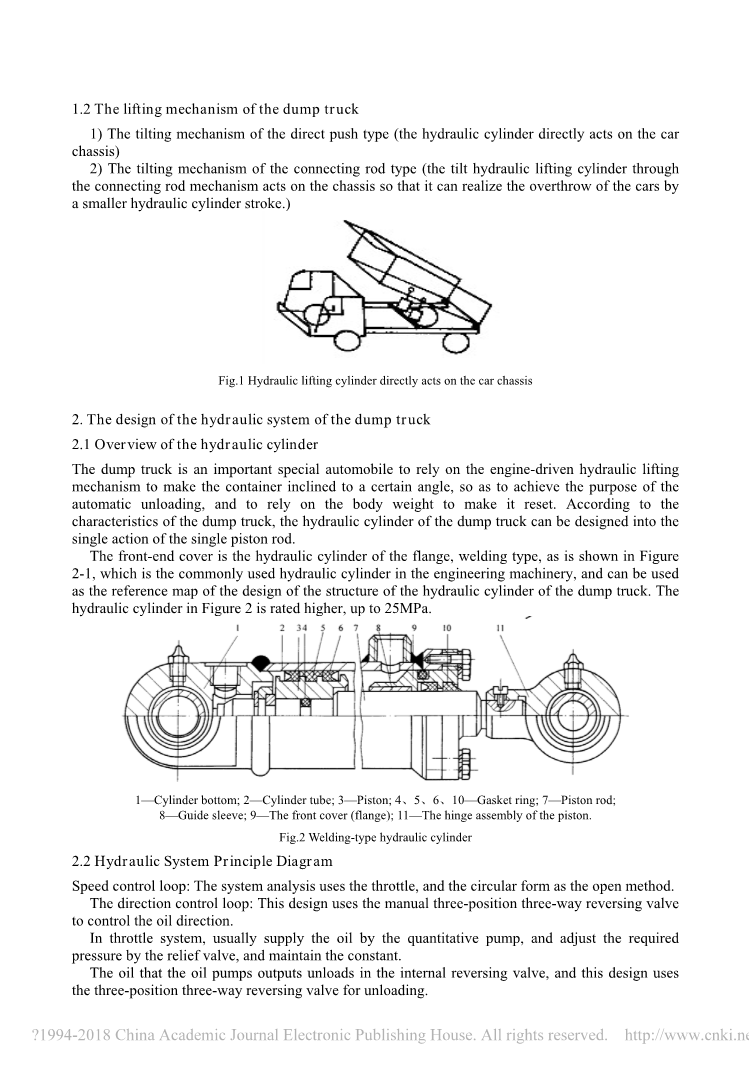

自卸车是一种依靠发动机驱动液压举升机构使容器倾斜一定角度以达到自动卸料的目的,并依靠自重复位的一种重要的专用汽车。根据自卸车的特点,自卸车的液压缸可以设计成单活塞杆的单动作。

如图2-1所示的前端盖是工程机械中常用的液压缸的法兰,可作为设计自卸车液压缸的结构的参考图。图2中的液压缸额定值更高,可达25MPa。

图2 焊接型液压缸

1-缸底 2-缸筒 3-活塞 4、5、6、10-密封圈 7-活塞杆 8-导向套 9-前端盖(法兰) 11-活塞的铰链组合

液压系统原理图

速度控制回路:系统分析使用油门,以圆形作为开放方法。

方向控制回路:该设计使用手动三位三通换向阀来控制油的方向。

在节流系统中,通常通过定量泵供油,并通过安全阀调节所需压力来保持恒定。

油泵输出的油在内部换向阀中卸载,本设计采用三位三通换向阀进行卸料。

(a)换向阀的换向回路图 (b)安全阀,限压回路

(c)阀门卸载

图3:液压回路

液压系统图

使用液压缸实现托架升起,中间阶段和下降阶段三个过程的液压系统图如下图所示。每个部件的名称是:1-单杆液压缸,2-节流阀,3-手动方向阀,4-燃料箱,5-溢流阀,6-液压泵,7-无回流阀,8-过滤器。

2.3.1升起阶段(图4)

换向阀3处于提升位置,压力油通过单向阀7泵入缸室,并通过三角臂向上推动活塞,使汽车咆哮。直到活塞中的限制阀打开,燃料泵输出的压力油流回燃料箱,提升带和安全阀可用于调节系统的最大压力。

-

-

- 中间阶段(图5)

-

阀门处于中间阶段,泵输出的油没有压力,在内部换向阀中卸载。气缸内没有油压,也不会抬起油缸,同时气缸内的油也静止,因此货车处于中间阶段,车架处于静止状态。

-

-

- 下降阶段(图6)

-

阀处于起雾位置,缸中的较低的油连接到油箱。在车厢的重量下,活塞向下移动。缸油通过节流阀2回流到燃料箱,并且可以通过节流阀调节下降速度,在此过程中,可以使泵停止旋转

图4:自卸车的举升机构的 图5:自卸车的举升机构的

升起阶段的液压系统图 中间阶段的液压系统图

图6:自卸车的举升机构的下降阶段的液压系统图

液压缸的液压分析和额定压力的选择

液压分析

假设液压缸中的液体返回腔没有压力,液压缸的流体压力有两种形式。一个是作用在活塞上的流体压力,即推力,另一个是作用在活塞杆侧的环形区域上的流体压力,即拉力。

液压力的计算公式如下:

通过等式(3-1),当A1较大时,在相同负载的条件下,液压缸所需的额定压力较低。相反,需要更高的额定压力。一些重载液压机械,为了减轻液压装置的重量和体积,往往采用高压或超高压,但较高的工作压力对液压缸的强度和刚度,密封的可靠性和液压泵的质量提出了更高的要求,增加了制造成本。

液压缸的内径D和外径D1

对于推力载荷下的液压缸,根据下面的公式,我们可以计算出缸体的内径,并将其限制在规定的尺寸:

将代入公式得

将代入公式得

最后,缸体直径为D = 50mm。

根据额定工作压力和液压缸内径D = 50mm,选择D1 = 60mm,因此,delta;=(D1 – D)/2 =(60 - 50)/2 = 5mm

检查液压缸的基本参数

3.3.1检查缸筒的厚度和强度因为 = 16 MP a,我们可以得到

当delta;/D= 0.08 - 0.3时,[sigma;]=/n = 1000/ 5 = 200Mpa

检查公式:

综上所述,缸体材料的选择为27SiMn,因此= 1000MPa,并且在方程式(3-6)中代入pmax = 24MPa,D = 50mm,因此delta;= 5mm满足条件。

3.3.2检查活塞杆的直径和强度

检查公式如下:

综上所述,选择06A35钢作为活塞杆的材料,因此= 540MPa代替FL = 19.6K N,[sigma;]=/n = 540/1.4 = 358.714MPa进入方程式(3-6),我们可以得到d

=28满足条件dge;8.044mm。

液压缸的综合结构参数

活塞的外径D和活塞杆的直径d是液压缸的基本结构参数。除了D和d之外,液压缸的结构参数还有活塞行程S,缸体长度L1,活塞宽度B,活塞杆L的长度以及头部和尾部的结构类型和尺寸,定向距离H,进油口直径d 0和螺纹接口(或法兰)的尺寸。

液压缸的行程应根据工作需要设定,为了简化制造工艺,降低制造成本,应采用标准行程尺寸的系列参数。当液压缸活塞杆伸出时,为了减小缸体轴线的偏转,液压缸应具有合理的定位长度。

安全系数的选择

在确定了液压缸的结构参数后(至少再进行一次在选定后),我们可以进行结构的具体设计:零件的形状和尺寸,加工要求,材料,连接方法和强度检查,然后为了设计合理要进行安全系数的选择。

安全系数的选择不是强制性的,但我们必须尝试在安全条件下选择较小的数字。如果安全系数过大,不仅会造成不必要的浪费和增加成本,而且会造成液压缸尺寸大,重量也很大,这往往不能满足工作要求。但为免发生事故安全系数不应太低。

缸筒的设计

3.6.1缸筒和缸盖的连接形式

缸筒的结构形式,即缸筒和前端盖的连接方式与液压缸的使用,工作压力,工作环境和安装要求以及其他因素有关。

端盖由前盖和后端盖组成。前盖能够密封活塞杆腔(柱塞),起到活塞杆定位,密封和防尘的作用。后盖,即液压缸底部,在一端密封液压缸的内腔,并且通常起到将液压缸与机械的其他部件连接的作用。

缸筒和端盖之间的连接模型有八种常用方式:拉杆型,法兰型,焊接型,内外螺纹型,内圈和外圈型以及钢制固定环,其中焊接类型仅适用于缸筒和后盖的连接。

对于固定机械,如果尺寸和质量没有特殊要求,我们建议采用法兰连接,连接方式具有结构简单,易加工,易于搬运,应用广泛的优点。缸筒和液压缸盖通过焊接法兰连接。

图7:液压缸和液压缸之间的法兰式连接

3.6.2缸筒的要求

缸筒是液压缸的主要部件,与端盖和活塞一起构成密封腔,以承受压力油,驱动负载和动力,对强度、刚度,密封等方面有一定的要求。

3.6.3选择缸筒的材料

(1)缸筒坯通常采用退火,冷拔或轧制的无缝钢管,市场上已经有内孔经过磨削或精加工的半成品,我们应该根据所需长度切割无缝钢管,材料为20号,35号,45号钢和27SiMn合金钢。

(2)对于工作温度低于-50°C的液压缸,我们必须使用35或45钢,并对它们进行处理。

(3)缸筒焊接到法兰或缸盖上,我们应该使用35钢,经过机械加工后,我们可以对其进行淬火和回火。对于不与其他部件焊接使用的缸筒,我们应该使用淬火和回火的45钢。

(4)对于壁厚较厚的缸筒,我们应该使用铸铁或者前述材料,或使用厚钢板滚成圆柱形状,焊接后对缝退火处理,我们应该使用X射线进行磁检。

3.6.4缸筒的几何公差

缸筒内径的圆度,圆锥度和圆柱度应不大于直径公差的一半,缸筒轴线直线度的误差应不大于0.03mm / 500mm。面向轴线的缸筒端部的圆形跳动小于0.04mm / 100mm。

(a)缸筒加工要求 (b)安装位置的要求

图8:缸筒的加工和安装位置的要求

缸盖和进油口的设计

与液压油出口设计有关的问题是:端口尺寸,位置和外部连接方法。出油口外接方式主要为普通细牙,液压缸出油连接螺纹应符合GB / T2878-1993的规定。该液压缸的进油口通常设置在缸筒内,其结构和尺寸如图所示。

(a)进油 (b)出油

图9:进出油口

活塞组件的设计

3.8.1活塞杆的材料和技术要求

活塞杆有两种,中空型和实心型。活塞杆的外径公差一般为f8,表面粗糙度一般为Ra =(0.16~0.63)mu;m。当精度要求高时,选择Rale;(0.1~0.2)mu;m。活塞的内孔和活塞杆的直径的同轴公差不大于(0.01~0.02)mm,活塞轴肩和活塞杆轴线的垂直度公差不大于0.04mm / 100mm。

3.8.2活塞杆的导向

在缸筒的前盖中,安装导向套筒来为活塞杆导向,安装密封元件密封缸筒,安装防尘圈以防止活塞杆收缩时污垢,湿气和杂质进入密封元件。

(a)外螺纹 (b)带内螺纹的铰链头

技术要求:(1)正火处理; (2)铸件不得有裂缝,气孔,熔渣等缺陷; (3)铸造轮R = 3~5mm。

图10:活塞杆头的外端

图11:非金属导套

技术要求:(1)设定处理后,压端盖进行加工Ф; (2)倒角1times;45°

计算焊接强度

缸筒和缸筒底部使用对接焊缝,缸盖和缸盖使用角焊接连接,如图12所示。.

(a)缸筒底部焊缝 (b)缸筒头部焊缝

图12:焊接结构

图(a)所示焊缝应力的检查公式为:

将D1 = 60mm,D2 = 50mm,F = 47.124KN,eta;= 0.7代入式(3-8),我们得到sigma;= 19 .481 MP a。

因为E43电极的焊缝= 420MPa,我们可以得到:

[sigma;]=/n = 300 MPa,此处的焊接强度符合要求。

图(a)所示焊缝应力的检查公式为:

在等式中,b--焊缝宽度,mm;

代入式F = 47.124KN,D1 = 60mm,eta;= 0.7,b = 2.5mm进入式(3-9),得到sigma;= 202.031MPa因此,这里的焊接强度符合要求。

缸盖螺栓连接强度的计算

缸盖螺栓连接6个6.8级螺栓,材质为35号钢,公式如下:

将[sigma;]=/n = 480 /1.5 = 320Mpa,z = 6,Fmax = 24MPa,k = 1.4的N. 35钢代入方程式(3-10),得到d1ge;7.542mm。因此,六个M 8螺栓的选择可以满足要求。

液压元件的选择

液压泵的确定

首先,根据主要选择的系统压力选择液压泵结构的类型,一般P lt;21MPa。选择齿轮泵和叶片泵。Pgt; 21MPa,选择柱塞泵。然后确定液压泵的最大工作压力和流量。

通过第三章设计的液压缸的公称压力 = 16 MPa(4-1),我们可以应用经验公式得到液压执行机构的最大工作压力pmax = 1.5 = 1.5times; 16 = 24MPa,并选择油中的总压力损失Delta;p= 0.5MPa。最终,选择液压泵的最大工作压力pmax = 25MPa。

液压泵流量的确定

液压泵

资料编号:[3561]

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。